35CrMo钢大型轴类锻件的热处理工艺.pdf

小代****回来

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

35CrMo钢大型轴类锻件的热处理工艺.pdf

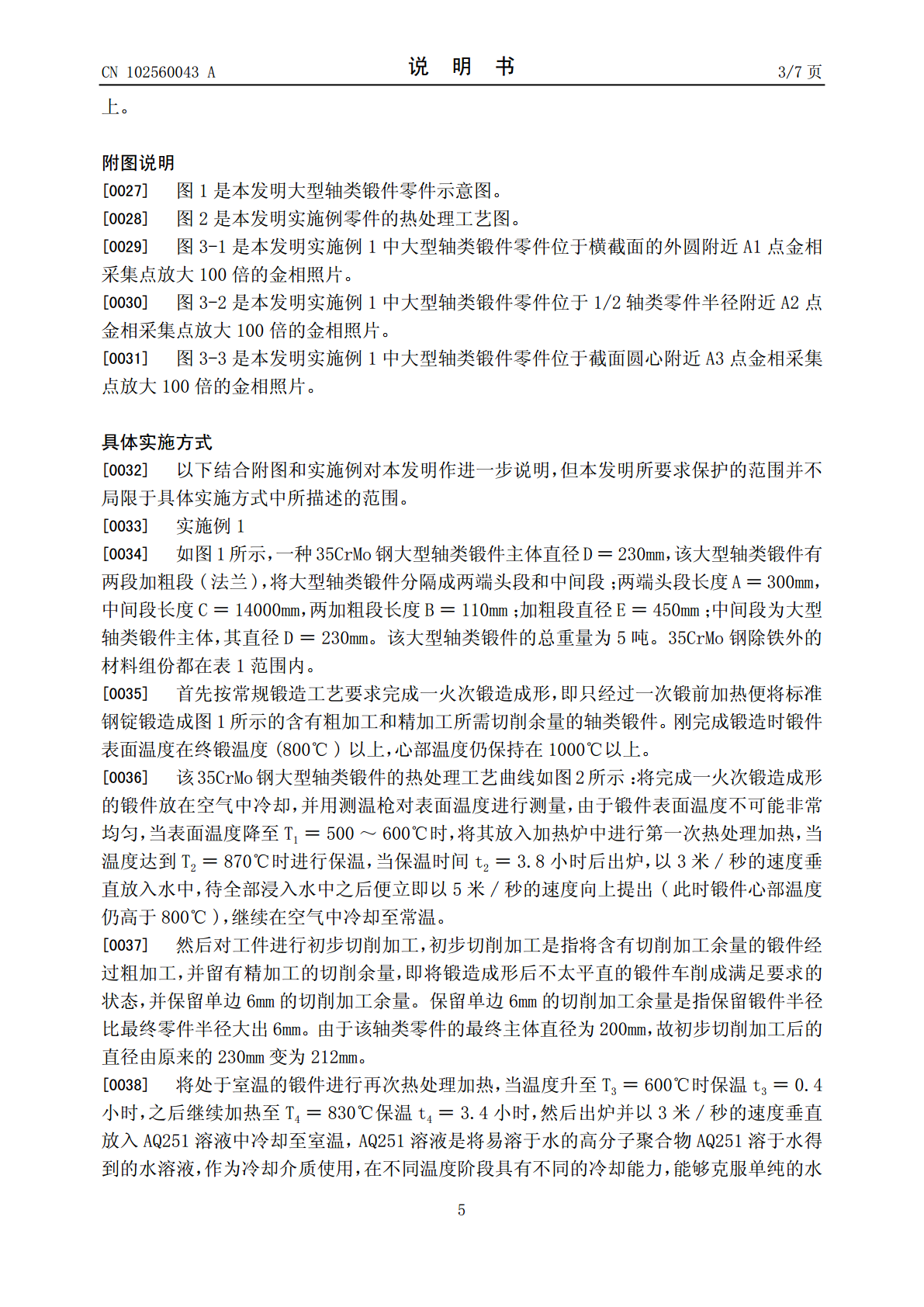

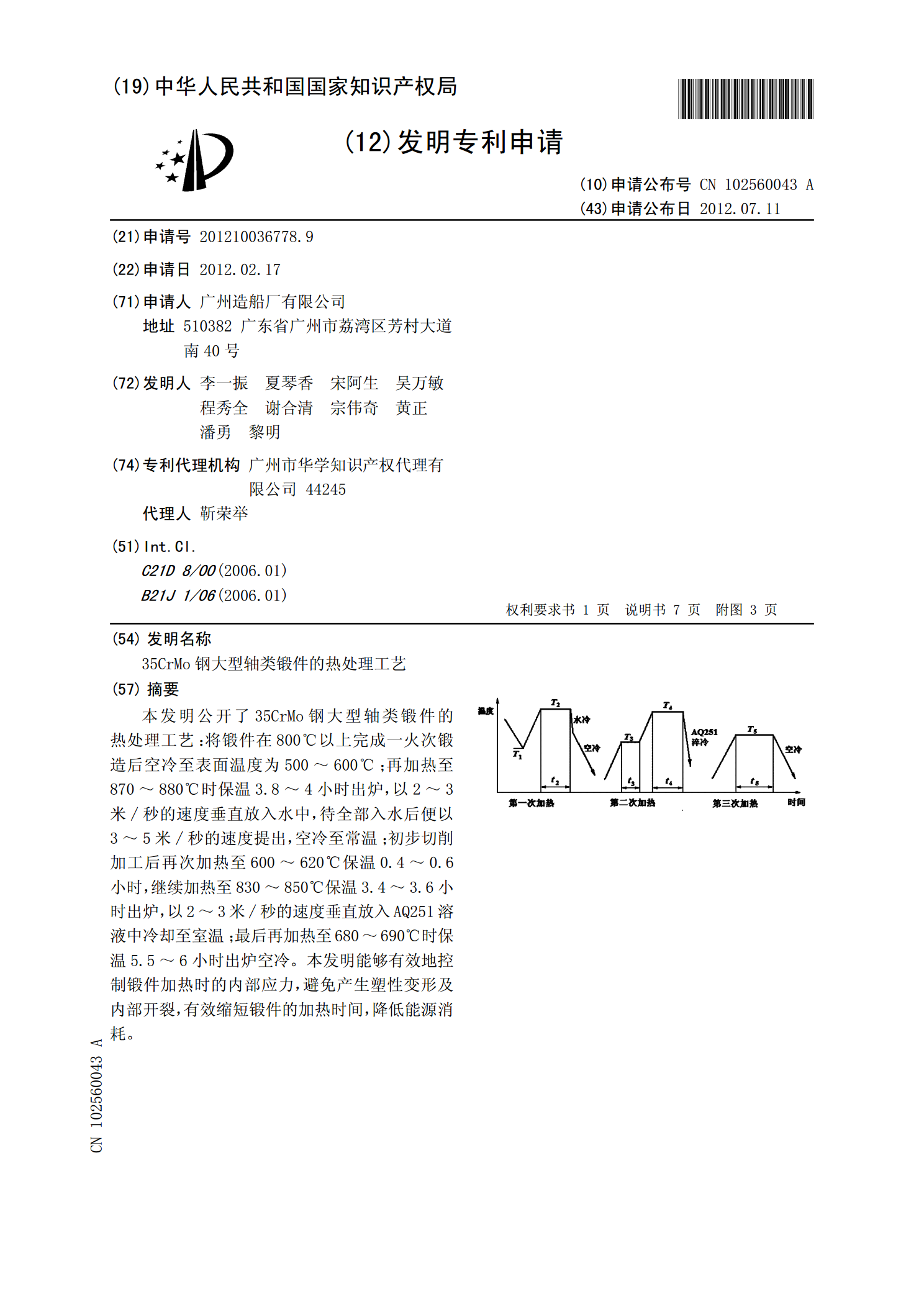

本发明公开了35CrMo钢大型轴类锻件的热处理工艺:将锻件在800℃以上完成一火次锻造后空冷至表面温度为500~600℃;再加热至870~880℃时保温3.8~4小时出炉,以2~3米/秒的速度垂直放入水中,待全部入水后便以3~5米/秒的速度提出,空冷至常温;初步切削加工后再次加热至600~620℃保温0.4~0.6小时,继续加热至830~850℃保温3.4~3.6小时出炉,以2~3米/秒的速度垂直放入AQ251溶液中冷却至室温;最后再加热至680~690℃时保温5.5~6小时出炉空冷。本发明能够有效地控制

大型耳轴锻件热处理工艺研究.docx

大型耳轴锻件热处理工艺研究收稿日期:2013-04-06作者简介:郎庆斌(1980-)男硕士工程师.主要从事大型铸锻件的材料及热处理技术研究、齿轮渗碳工艺技术研究.E-mail:.摘要:通过对18CrMnMoB钢进行不同温度的淬火、回火调质处理测定其力学性能并对其显微组织进行对比分析找出合理的热处理工艺范围.结果表明:18CrMnMoB钢的最佳淬火温度范围为880~900℃大型耳轴水淬后在560~580℃回火具有良好的强韧性性能完全

大型耳轴锻件热处理工艺研究.docx

大型耳轴锻件热处理工艺研究大型耳轴锻件热处理工艺研究摘要:本论文对大型耳轴锻件的热处理工艺进行了研究,并对其材料的组织和性能进行了分析。通过对锻件的加热和冷却工艺进行优化,提高了锻件的力学性能和耐磨性能,满足了工程应用的需求。关键词:大型耳轴锻件;热处理工艺;组织性能;力学性能;耐磨性能1.引言大型耳轴锻件常用于重型机械设备,如矿山设备和冶金设备等。由于工作环境的特殊性和工作负荷的大,大型耳轴锻件要求具有较高的力学性能和耐磨性能。热处理工艺对提高耳轴锻件的性能起着至关重要的作用。本论文对大型耳轴锻件的热处

大型耳轴锻件热处理工艺研究.docx

大型耳轴锻件热处理工艺研究收稿日期:2013-04-06作者简介:郎庆斌(1980-)男硕士工程师.主要从事大型铸锻件的材料及热处理技术研究、齿轮渗碳工艺技术研究.E-mail:.摘要:通过对18CrMnMoB钢进行不同温度的淬火、回火调质处理测定其力学性能并对其显微组织进行对比分析找出合理的热处理工艺范围.结果表明:18CrMnMoB钢的最佳淬火温度范围为880~900℃大型耳轴水淬后在560~580℃回火具有良好的强韧性性能完全

42CrMo钢大型环锻件的热处理工艺改进.docx

42CrMo钢大型环锻件的热处理工艺改进热处理工艺对于42CrMo钢大型环锻件的性能和性能稳定性具有重要影响。本论文将探讨针对该工艺的改进方案,以提高制品的性能和生产过程的稳定性。引言:42CrMo钢是一种中碳合金钢,具有良好的强度、韧性和耐磨性,广泛应用于航空、汽车、机械和能源等领域。然而,在大型环锻件制造中,热处理工艺对于钢件的组织和性能具有至关重要的影响。传统的热处理工艺在提高强度的同时,常常导致部分区域的脆化和组织不均匀,进一步影响钢件的使用寿命和可靠性。热处理工艺改进方案:1.预热温度和保温时间