一种在线检测铝合金熔体晶粒细化和变质效果的方法.pdf

书生****35

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种在线检测铝合金熔体晶粒细化和变质效果的方法.pdf

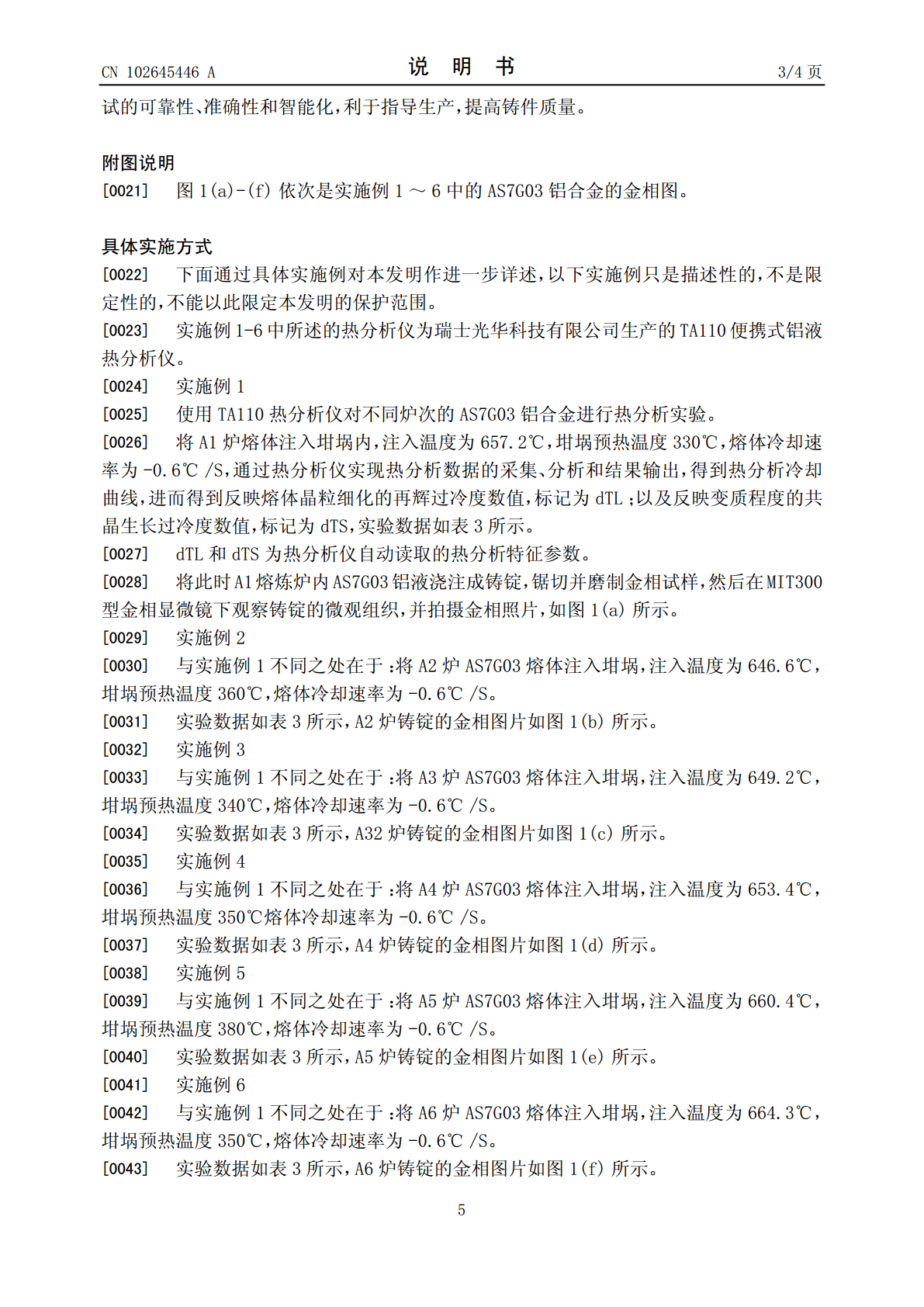

本发明提供一种在线检测铝合金熔体晶粒细化和变质效果的方法,通过将熔体注入坩埚内,控制坩埚内熔体的注入温度为640℃~670℃,坩埚预热温度为300℃~400℃,控制熔体的冷却速率为-0.5~-0.6℃/S,通过热分析仪实现热分析数据的采集、分析和结果输出,得到热分析冷却曲线,进而得到反映熔体晶粒细化的再辉过冷度数值,标记为dTL;以及反映变质程度的共晶生长过冷度数值,标记为dTS;dTL值越小,晶粒越细小;dTS越大,变质效果越好。本发明的方法可作为炉前分析手段,在浇注前检测合金熔体的质量,预测合金晶粒细

一种铸造铝合金熔体复合除气和晶粒细化的装置及使用方法.pdf

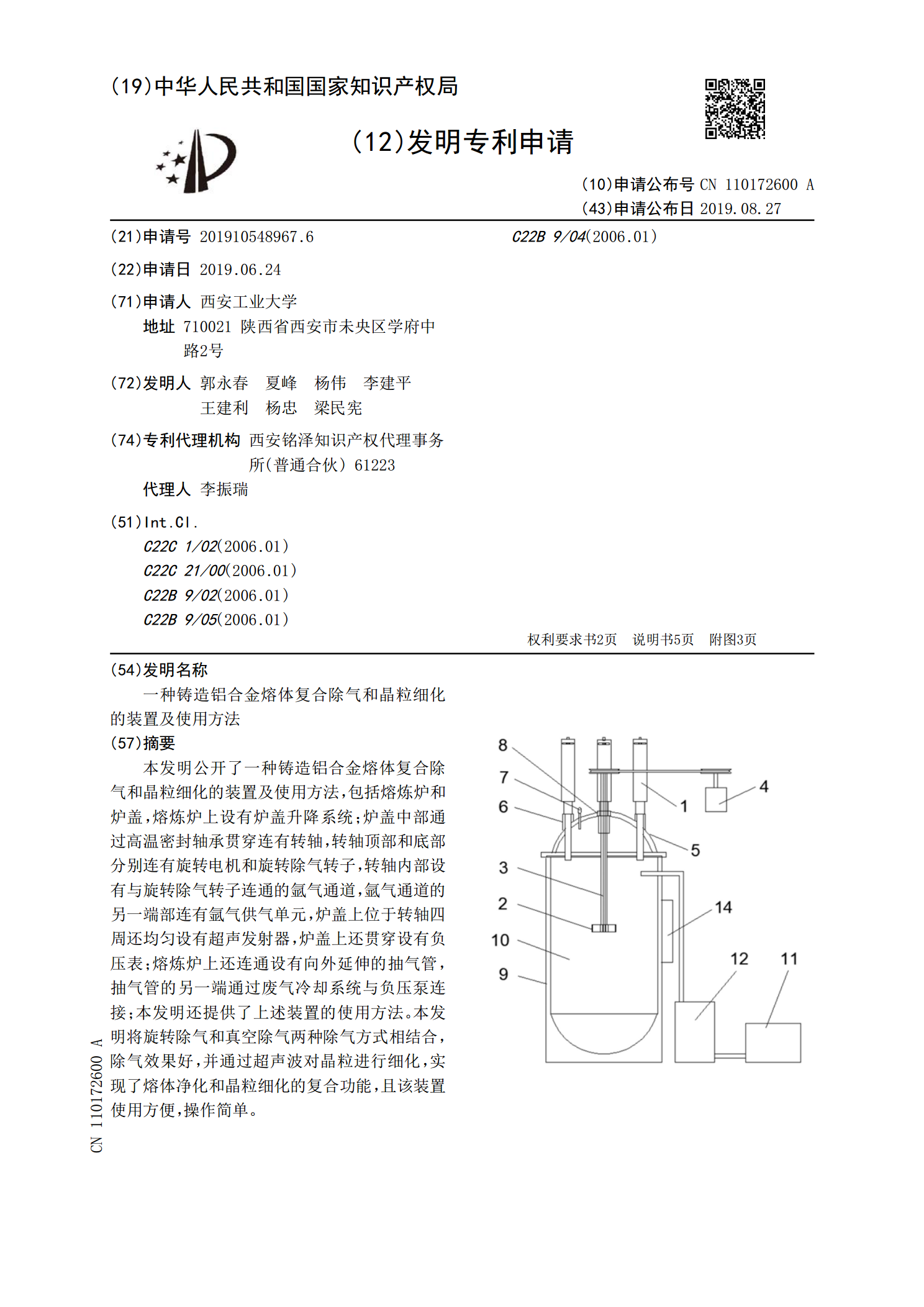

本发明公开了一种铸造铝合金熔体复合除气和晶粒细化的装置及使用方法,包括熔炼炉和炉盖,熔炼炉上设有炉盖升降系统;炉盖中部通过高温密封轴承贯穿连有转轴,转轴顶部和底部分别连有旋转电机和旋转除气转子,转轴内部设有与旋转除气转子连通的氩气通道,氩气通道的另一端部连有氩气供气单元,炉盖上位于转轴四周还均匀设有超声发射器,炉盖上还贯穿设有负压表;熔炼炉上还连通设有向外延伸的抽气管,抽气管的另一端通过废气冷却系统与负压泵连接;本发明还提供了上述装置的使用方法。本发明将旋转除气和真空除气两种除气方式相结合,除气效果好,并

一种铝合金熔体在线净化的方法.pdf

本发明属于有色金属净化处理领域,涉及一种铝合金熔体在线净化的方法,采用复合精炼的方法在线处理铝熔体,包括偏置旋转喷粉搅拌精炼,底部吹气精炼,过滤精炼,能有效去除铝合金熔体中的杂质和气体,实现熔体的高质量净化。本发明能实现铝熔体在线连续复合精炼,大大提高铝合金精炼质量和净化效率,同时解决精炼剂与熔体接触不充分、液面不稳定、净化盲区、过滤器使用寿命不高、更换不方便等难题。

一种铝合金晶粒细化方法.pdf

本发明提供了一种铝合金晶粒细化方法,倒炉时仅加入Al‑Ti中间合金和Al‑5Ti‑1B丝。本发明在倒炉时不加Al‑Ti‑B块,经试验验证对铸锭最终晶粒度无明显影响;所以能够在保证铸锭质量的前提下,减少细化剂添加,从而降低了成本。

一种铝硅合金熔体炉前变质效果在线评价的装置.pdf

本发明提供了一种铝硅合金熔体炉前变质效果在线评价的装置,可以实现对铝合金熔体变质效果进行定量评价,以实现铝合金铸件的高质量制备。一种铝硅合金熔体炉前变质效果在线评价装置,包括保温箱、热分析坩埚、保护气系统和温度采集系统,热分析坩埚水平放置于保温箱内部,保护气系统通过不锈钢气体输送管道与相应的气瓶联通,温度采集系统分别通过K型热电偶采集保温箱和热分析坩埚内部熔体的实时温度数据,保温箱内部针对热分析坩埚的上、下部位分别安装石棉型绝热材料的绝热隔板。