一种在换热管管壁上形成金属多孔层的方法.pdf

沛芹****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种在换热管管壁上形成金属多孔层的方法.pdf

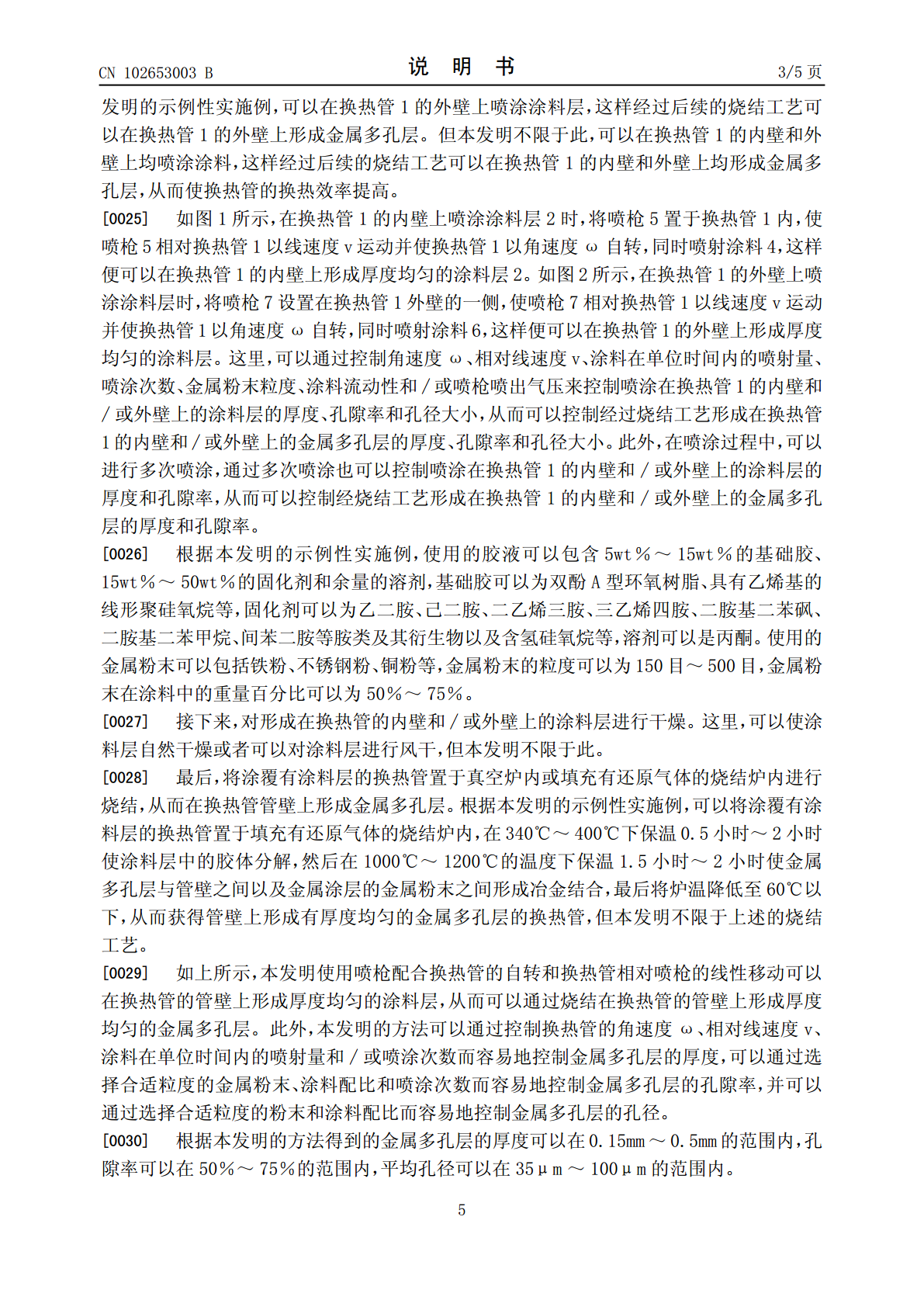

本发明公开了一种在换热管管壁上形成金属多孔层的方法,该方法包括以下步骤:对换热管管壁进行清洁;在换热管自转且相对喷枪移动的同时使用喷枪向换热管管壁喷涂包含金属粉末和胶液的涂料;使换热管管壁上的涂料干燥;在真空炉内或填充有还原气体的烧结炉内对换热管进行烧结,从而在换热管管壁上形成金属多孔层。本发明的在换热管管壁上形成金属多孔层的方法可以在换热管的内壁和/或外壁上形成厚度均匀的金属多孔层。

一种金属纤维多孔表面换热管的制备方法.pdf

本发明公开了一种金属纤维多孔表面换热管的制备方法,包括以下步骤:将金属管和金属纤维毡放入超声波清洗器中清洗,清洗干净后烘干备用;将金属纤维毡放入烧结炉中预烧结;将聚乙烯醇加入去离子水中,配制成聚乙烯醇溶液,然后将金属粉末加入聚乙烯醇溶液中,搅拌均匀后得到悬浮液;将悬浮液均匀涂覆在纤维毡表面,后将涂覆后的纤维毡包覆在金属管外表面,烘干;将包覆有金属纤维毡的金属管置于烧结炉中进行烧结,之后随炉冷却,得到金属纤维多孔表面换热管。本发明制备方法简单、设计合理、易于实现且适合工业化生产,采用本制备方法制备的金属纤维

一种管板与换热管的套装方法.pdf

一种管板与换热管的套装方法,为解决异形换热管穿入管板困难及换热管逐根进入管板效率低,操作复杂,操作人员劳动工作强度高的问题,本发明采用先逐根布置所有换热管,采用引导头或管板本身对换热管定位,控制换热管间距;套装管板,保持换热管基本不动,管板向管束中套入。随着管板前进,所有换热管同时就位;本方法在自由状态下装配换热管,换热管间完全不干涉,操作难度小,效率高。同时,由于换热管与管孔间隙小,换热管进入管孔时间占穿管比重较大,采用该方法后所有换热管一次进入管孔,缩短了穿管周期,由于管板和换热管后装配,只要换热管能

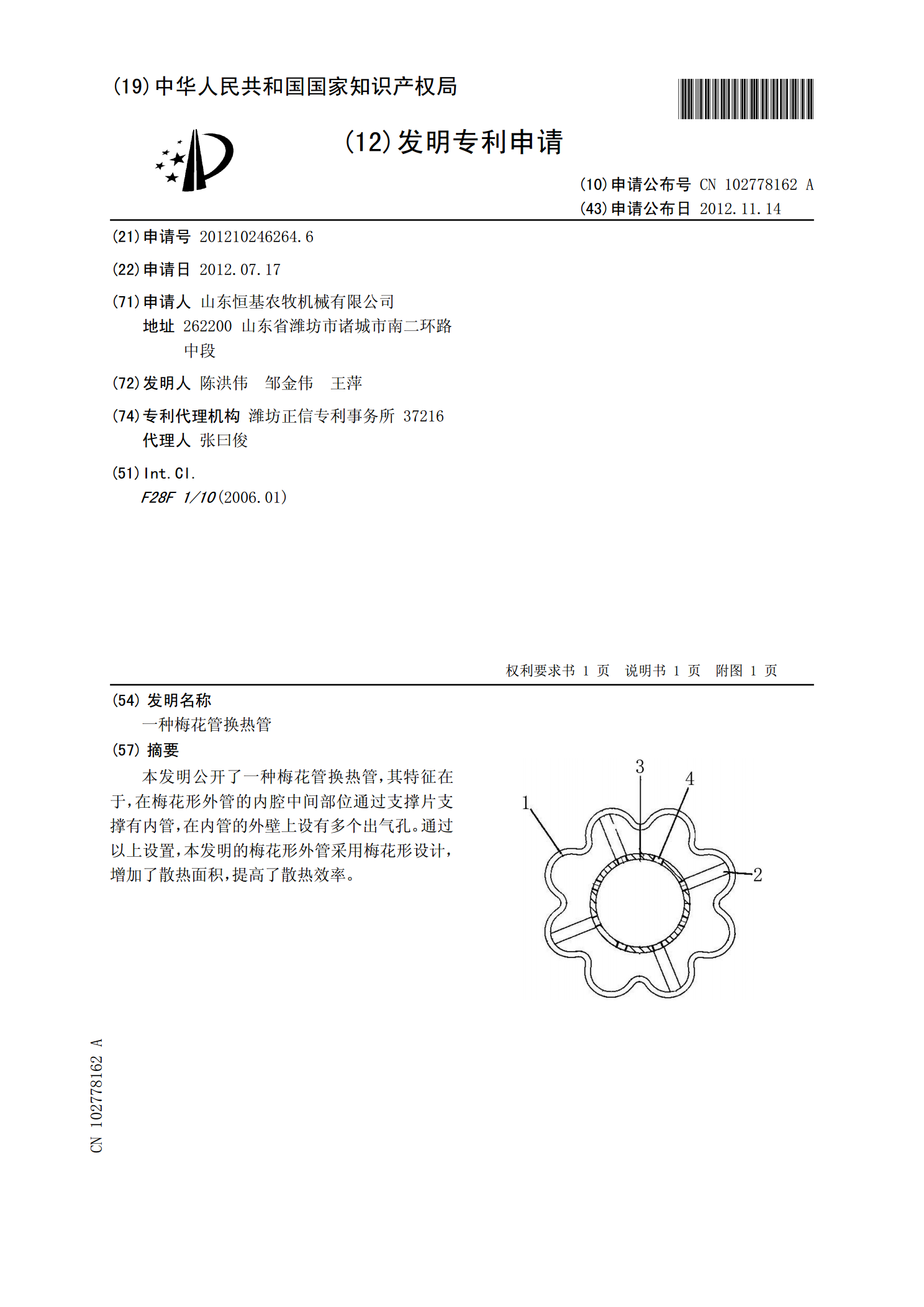

一种梅花管换热管.pdf

本发明公开了一种梅花管换热管,其特征在于,在梅花形外管的内腔中间部位通过支撑片支撑有内管,在内管的外壁上设有多个出气孔。通过以上设置,本发明的梅花形外管采用梅花形设计,增加了散热面积,提高了散热效率。

换热管与管板的常用连接方法.pdf

换热管与管板的常用连接方法摘要:换热器中管子与管板的焊接直接影响换热器的制造和使用。连接强度和密封性能又直接关系到使用时间和是否泄漏。对常用的强度胀接、强度焊接和胀焊并用等3种方法进展了介绍。关键词:换热器;管板;胀接;焊接;内孔焊在化工、石油、医药、原子能和核工业中,换热器的应用十分广泛,其类型与构造也很多。其中管壳式换热器是使用最普遍的。在管壳式换热器的设计、制造过程中,换热管与管板之间的连接问题直接影响工艺操作的正常进展,也是整个生产制造的重点之一。因此,换热器管子与管板的接头型式的技术研究一直是国