综合回收高钒钒钛磁铁矿中钒、钛、铁的方法.pdf

秀华****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

综合回收高钒钒钛磁铁矿中钒、钛、铁的方法.pdf

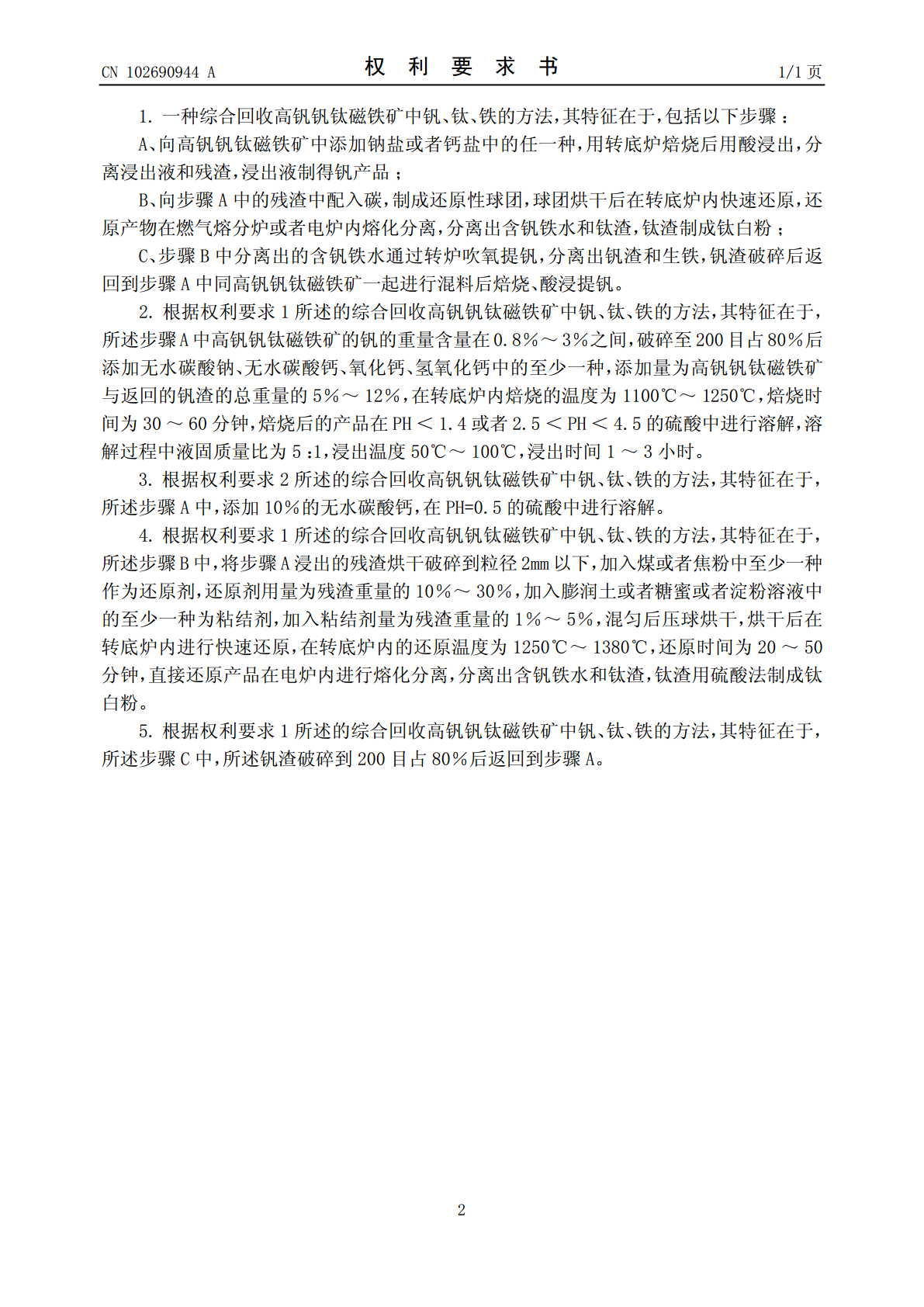

本发明公开了一种综合回收高钒钒钛磁铁矿中钒、钛、铁的方法,首先向高钒钒钛磁铁矿中添加钠盐或者钙盐中的任一种,用转底炉焙烧后用酸浸出,分离浸出液和残渣,浸出液制得钒产品;然后向浸出的残渣中配入含碳还原剂,制成还原性球团,球团烘干后在转底炉内快速还原,还原产物在燃气熔分炉或者电炉内熔化分离,分离出含钒铁水和钛渣,钛渣制成钛白粉;再将分离出的含钒铁水通过转炉吹氧提钒,分离出钒渣和生铁,钒渣破碎后返回同高钒钒钛磁铁矿一起进行混料后焙烧、酸浸提钒。钒、钛、铁回收率高、纯度高。

高钒钛低铁型钒钛磁铁矿直接提钒方法及其装置.pdf

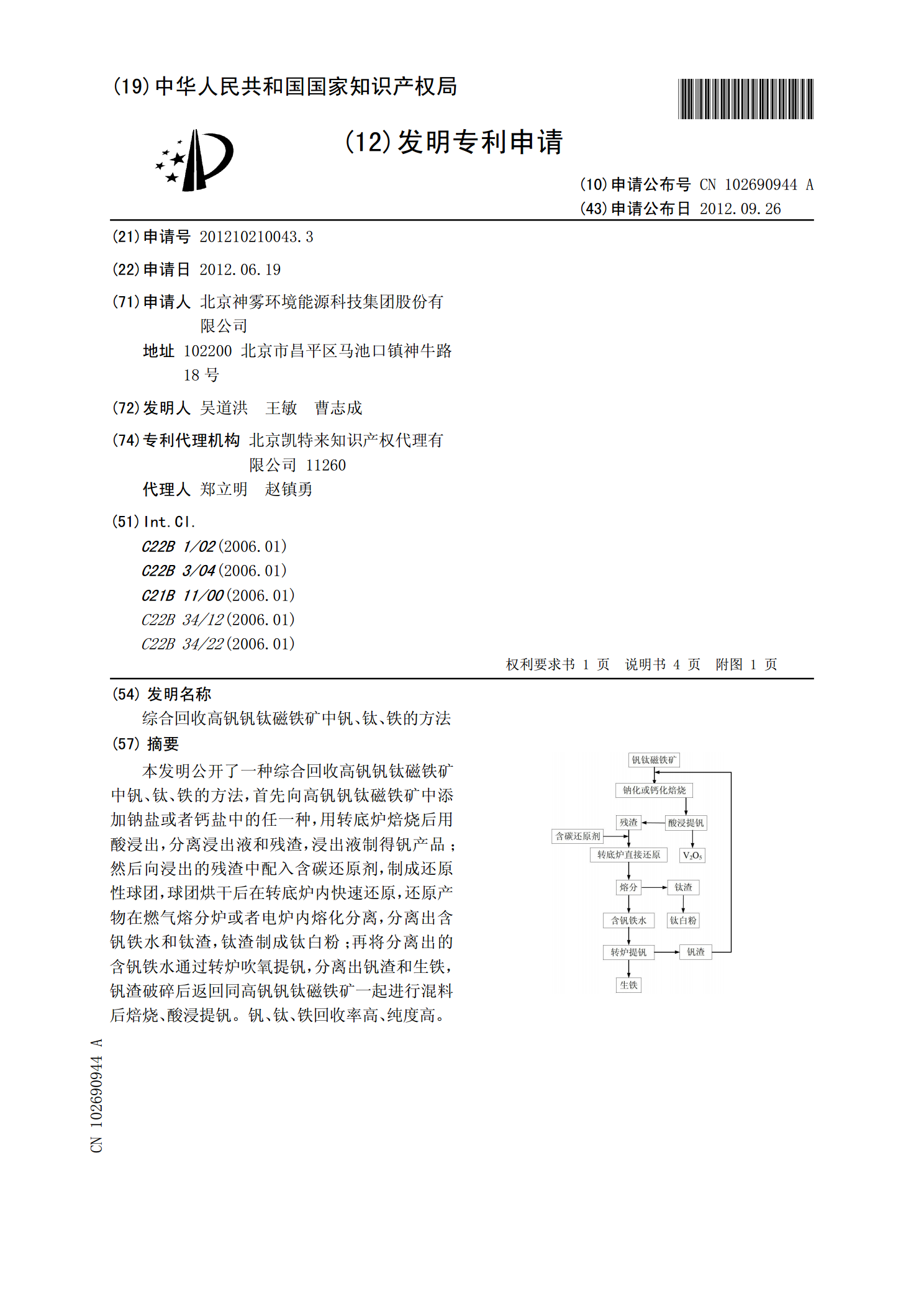

本发明涉及一种高钒钛低铁型钒钛磁铁矿直接提钒方法及其装置,本发明的主要内容是:针对高钒钛低铁型钒钛磁铁矿,研发废水近零排放的直接提钒方法,包含钒钛磁铁矿的预处理、混料、造块,钒钛磁铁矿造块的焙烧,焙烧后含钒物料的浸出,含钒浸出液的富集和除杂,沉钒五个步骤同时在焙烧后含钒物料的浸出,含钒浸出液的富集和除杂步骤中的渣球洗水、解析余液、沉钒上清液返回到钒钛磁铁矿的预处理、混料、造块和焙烧后含钒物料的浸出中,用以混料和浸出用。同时设计一种双座、两面焙烧、两侧排料、气流运动可控的竖式焙烧炉。实现直接提钒过程中的废水

钒钛磁铁矿中回收钒的方法.pdf

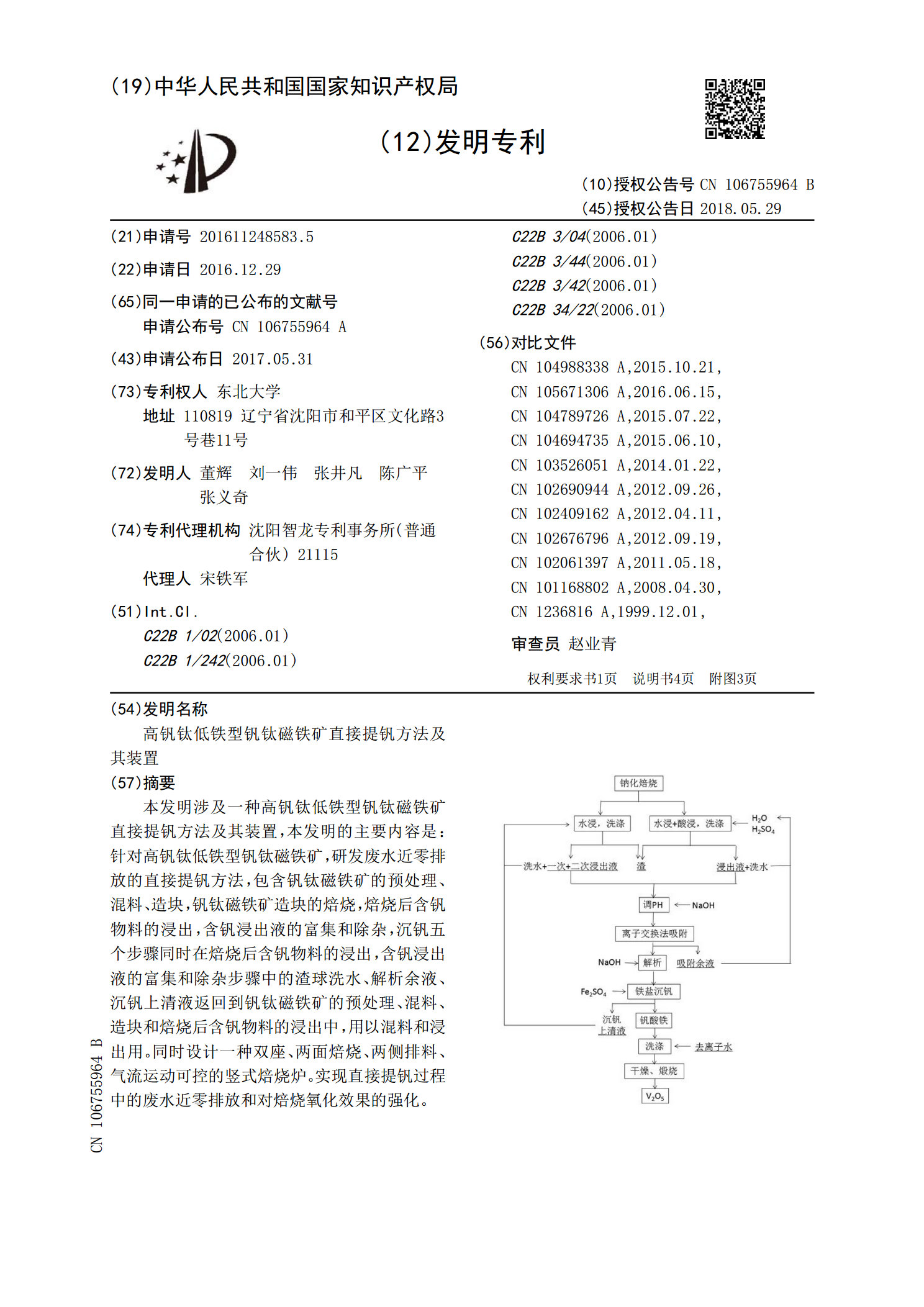

本发明公开了一种钒钛磁铁矿中回收钒的方法,该方法的工艺步骤为:(1)将钒钛磁铁矿、钙质添加剂与粘结剂混合造球或压块后烘干,然后氧化焙烧,得到焙烧熟料;(2)所述的焙烧熟料利用含有CO32-的浸出液进行碳酸化浸出,然后进行固液分离,得到含钙铁矿渣和含钒铬的溶出液;(3)所述的溶出液加入带NH4+的试剂进行氨沉,得到钒酸氨;或溶出液加入酸液直接酸化得到V2O5。本方法采用钙化焙烧-碳酸化浸出回收钒钛磁铁矿中的钒,得到的含钙铁矿渣的烧结球团可以直接应用于高炉冶炼;从而有效地解决了钒钛磁铁矿中钒的回收,并不会对后

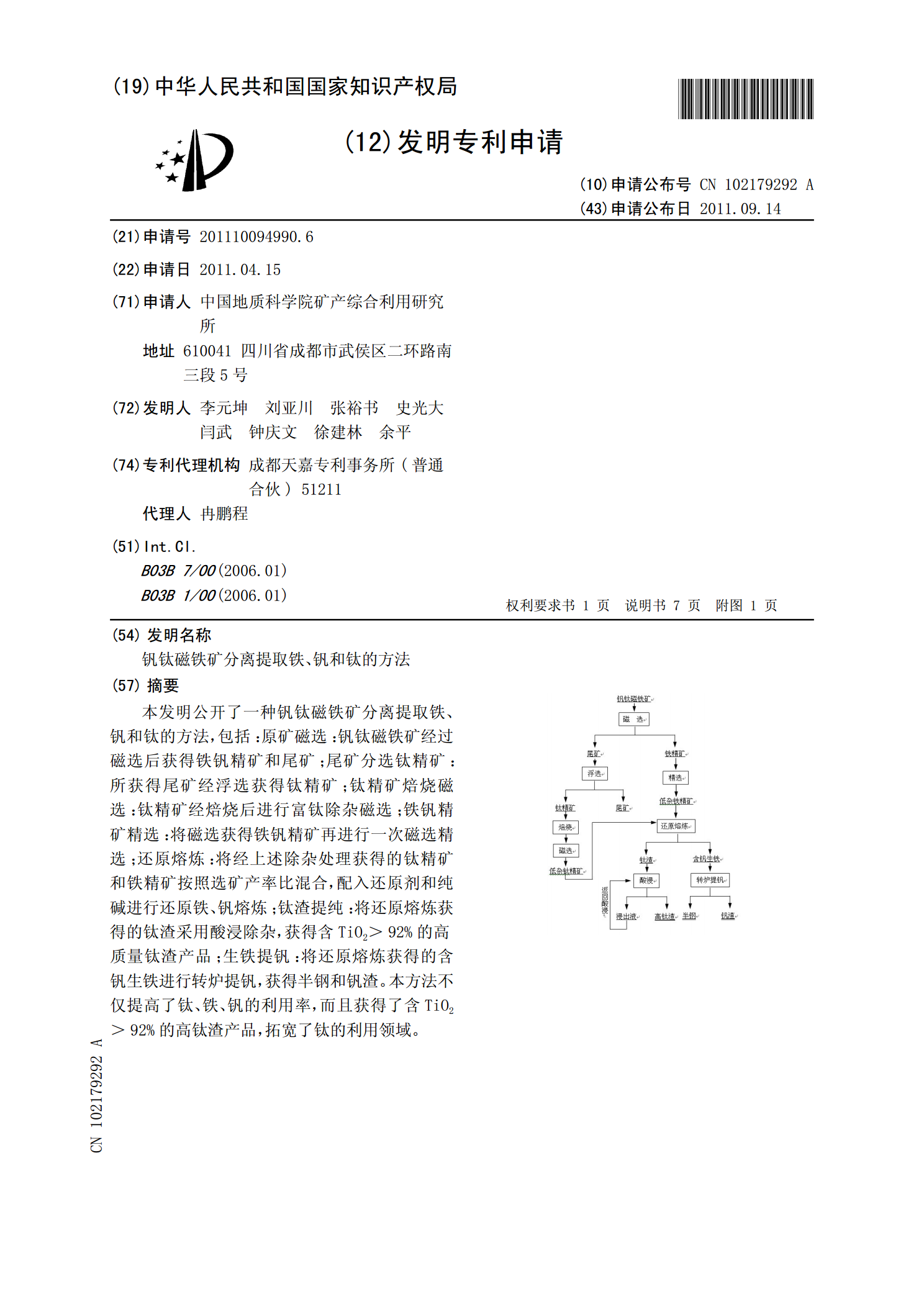

钒钛磁铁矿分离提取铁、钒和钛的方法.pdf

本发明公开了一种钒钛磁铁矿分离提取铁、钒和钛的方法,包括:原矿磁选:钒钛磁铁矿经过磁选后获得铁钒精矿和尾矿;尾矿分选钛精矿:所获得尾矿经浮选获得钛精矿;钛精矿焙烧磁选:钛精矿经焙烧后进行富钛除杂磁选;铁钒精矿精选:将磁选获得铁钒精矿再进行一次磁选精选;还原熔炼:将经上述除杂处理获得的钛精矿和铁精矿按照选矿产率比混合,配入还原剂和纯碱进行还原铁、钒熔炼;钛渣提纯:将还原熔炼获得的钛渣采用酸浸除杂,获得含TiO2>92%的高质量钛渣产品;生铁提钒:将还原熔炼获得的含钒生铁进行转炉提钒,获得半钢和钒渣。本方法不

一种从钒钛磁铁矿中回收利用钒、铬、钛、铁的方法.pdf

本发明公开了一种从钒钛磁铁矿中回收利用有价元素的方法,包括将矿石或精矿破碎后配入钠盐、氧化焙烧,将钒和铬转化为可溶于水的钒酸钠和铬酸钠,水浸到溶液中,从溶液中分离钒铬得到五氧化二钒和三氧化二铬产品。浸出后残渣可配入煤粉造球,在转底炉内还原,磁选分离铁和钛,得到磁性铁粉可作为粉末冶金或炼钢的原料,和含TiO2大于50%的非磁性产品作为提钛的原料。或者将浸出后残渣在电炉内将铁还原,得到铁水作为炼钢的原料,和含TiO2大于50%的电炉炉渣作为提钛的原料。本方法不仅工艺流程短,经济合算,而且铁钒钛铬的回收率高。