一种炼铁高炉送风直吹管隔板成型装置.pdf

书生****萌哒

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种炼铁高炉送风直吹管隔板成型装置.pdf

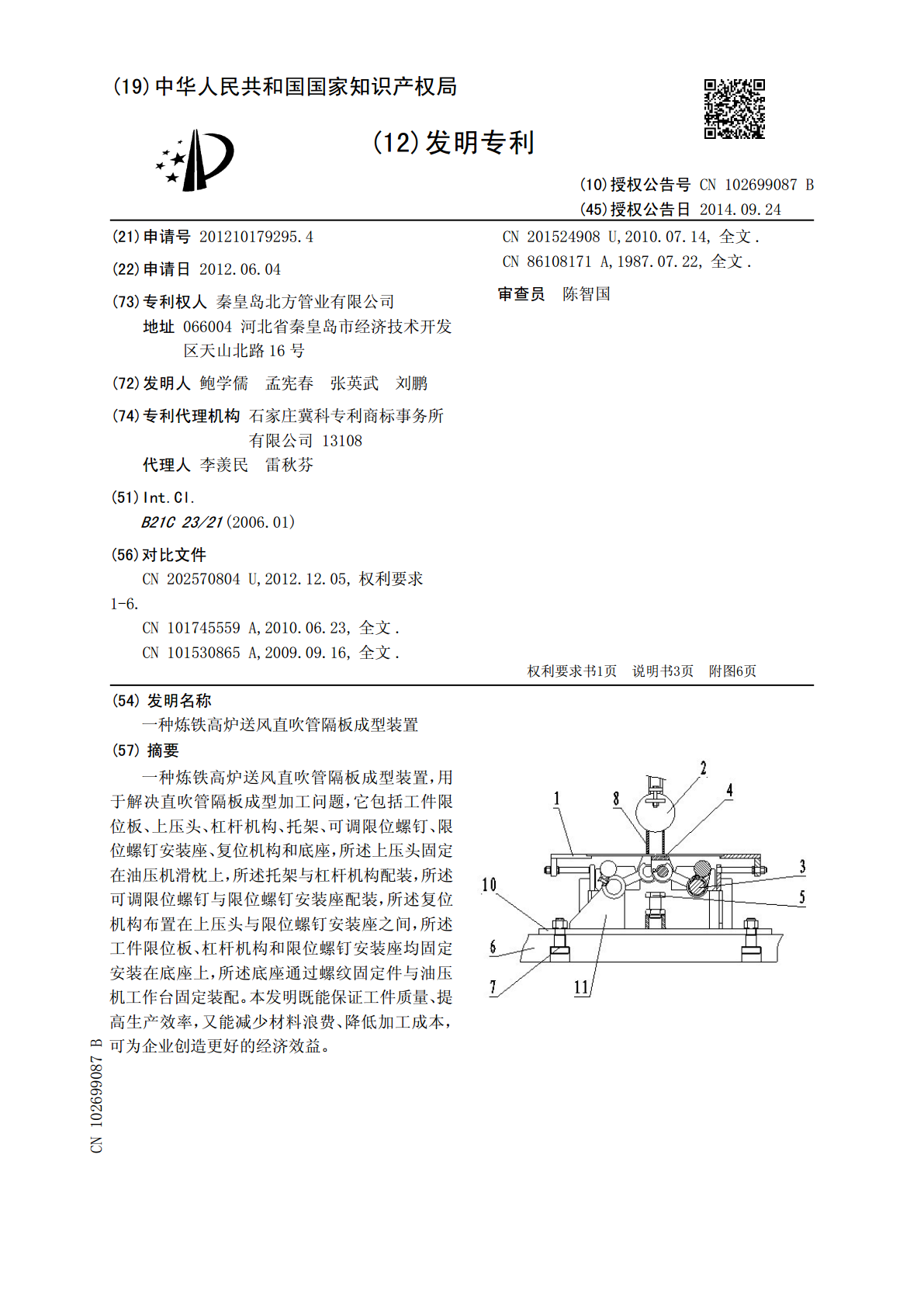

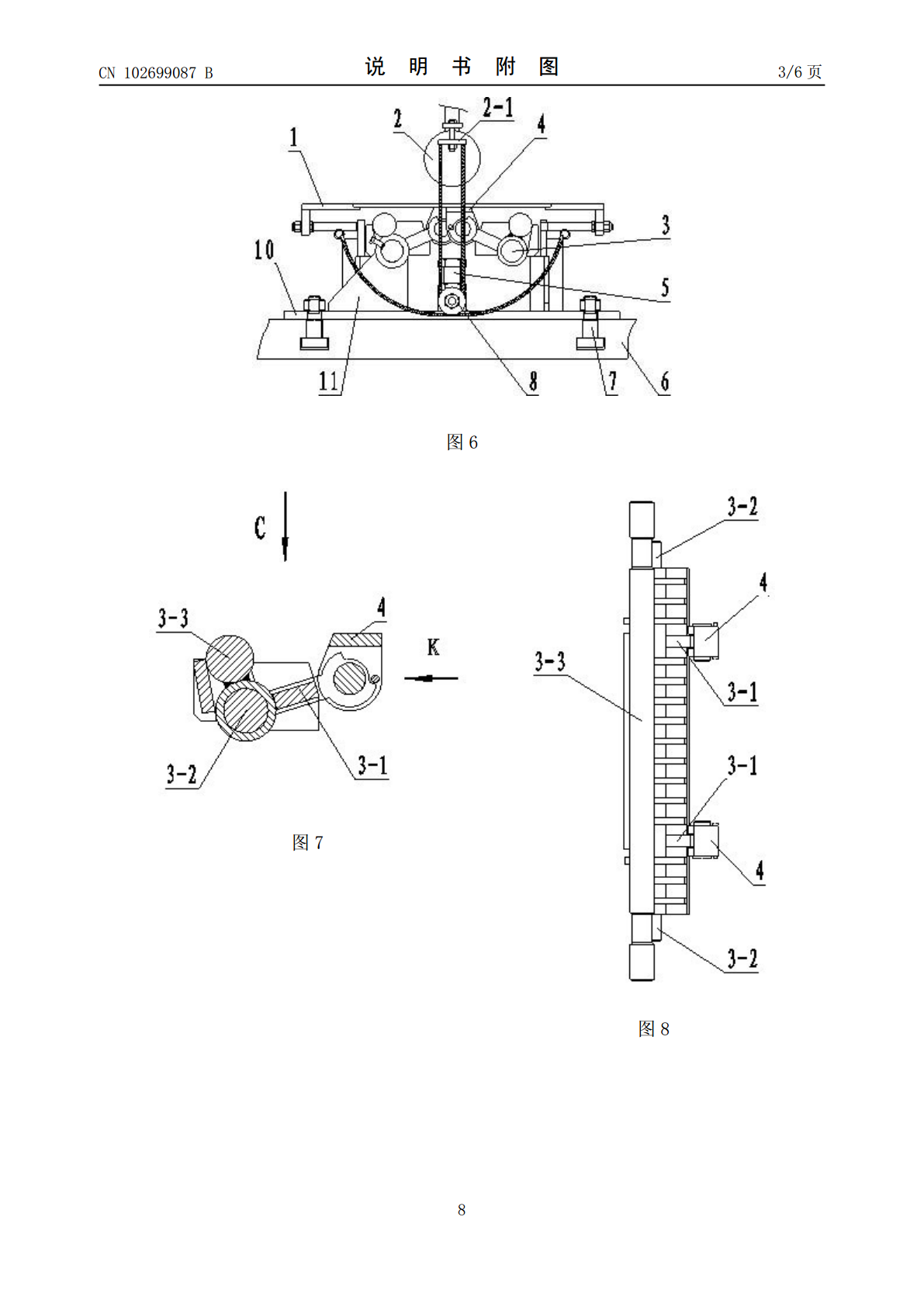

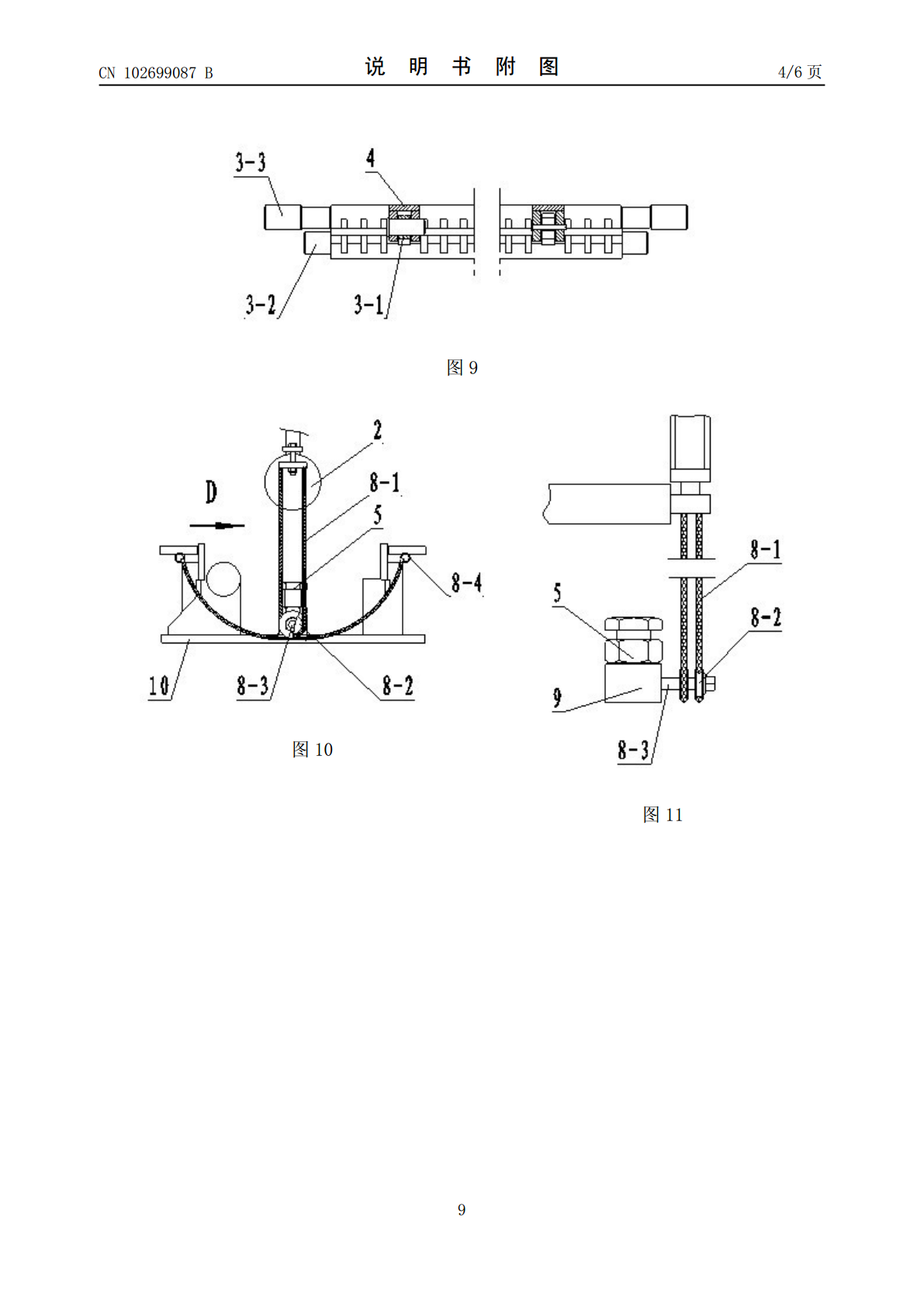

一种炼铁高炉送风直吹管隔板成型装置,用于解决直吹管隔板成型加工问题,它包括工件限位板、上压头、杠杆机构、托架、可调限位螺钉、限位螺钉安装座、复位机构和底座,所述上压头固定在油压机滑枕上,所述托架与杠杆机构配装,所述可调限位螺钉与限位螺钉安装座配装,所述复位机构布置在上压头与限位螺钉安装座之间,所述工件限位板、杠杆机构和限位螺钉安装座均固定安装在底座上,所述底座通过螺纹固定件与油压机工作台固定装配。本发明既能保证工件质量、提高生产效率,又能减少材料浪费、降低加工成本,可为企业创造更好的经济效益。

一种用于炼铁高炉送风装置的直吹管.pdf

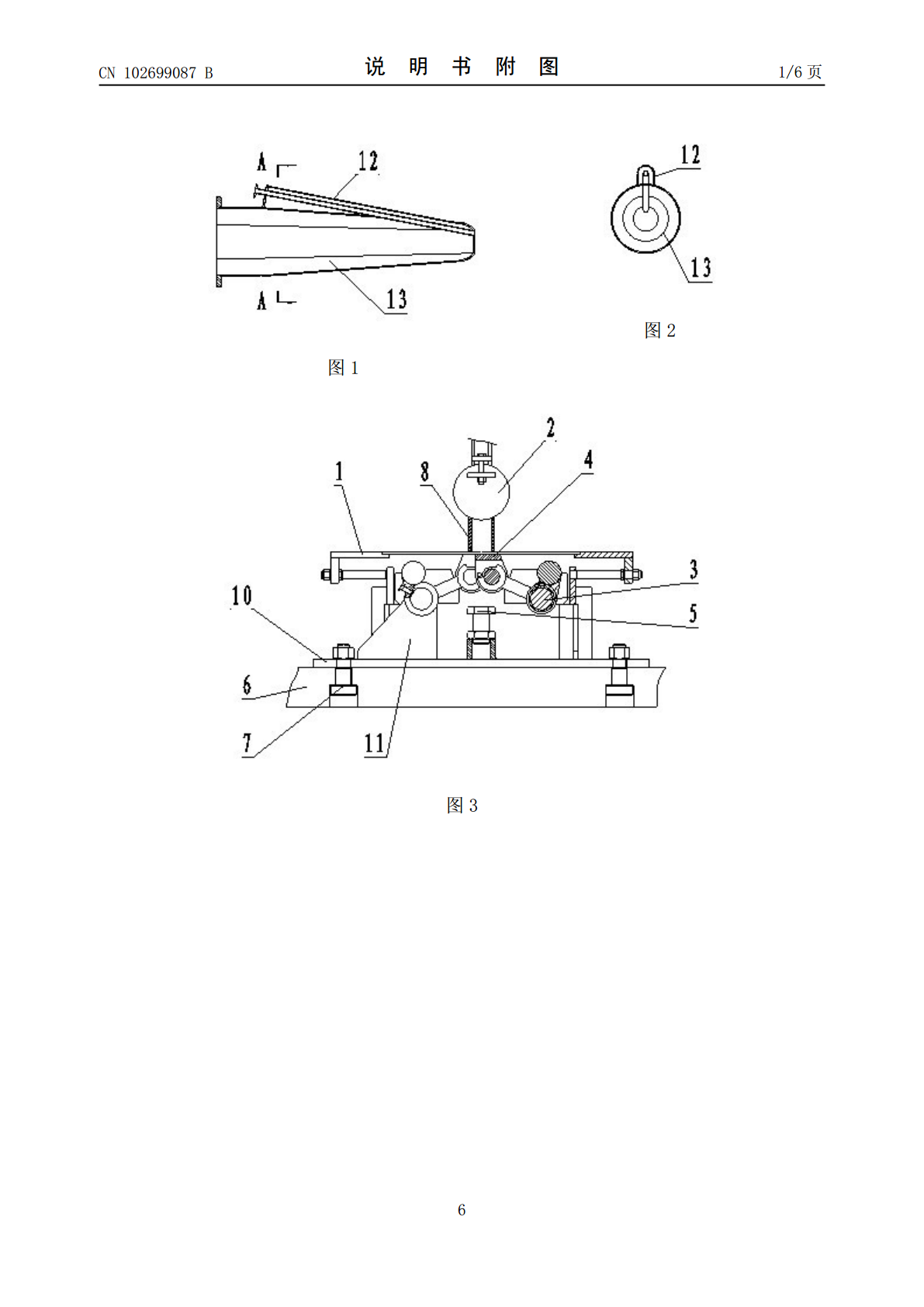

本发明涉及炼铁高炉送风装置中的零部件,属于高炉炼铁设备技术领域,是一种用于炼铁高炉送风装置的直吹管,具有管体,其特征是:所述管体呈锥形,管体是由前端的小头管、中间的连接管和尾端的大头管依次对接成为一体的,其中连接管的内壁涂覆有一层捣料;本发明解决了传统的直吹管不能耐高温、容易损坏导致经常更换和成本较高等问题,主要用来向炼铁高炉内输送热风。

炼铁高炉送风装置直吹管的自动组对设备.pdf

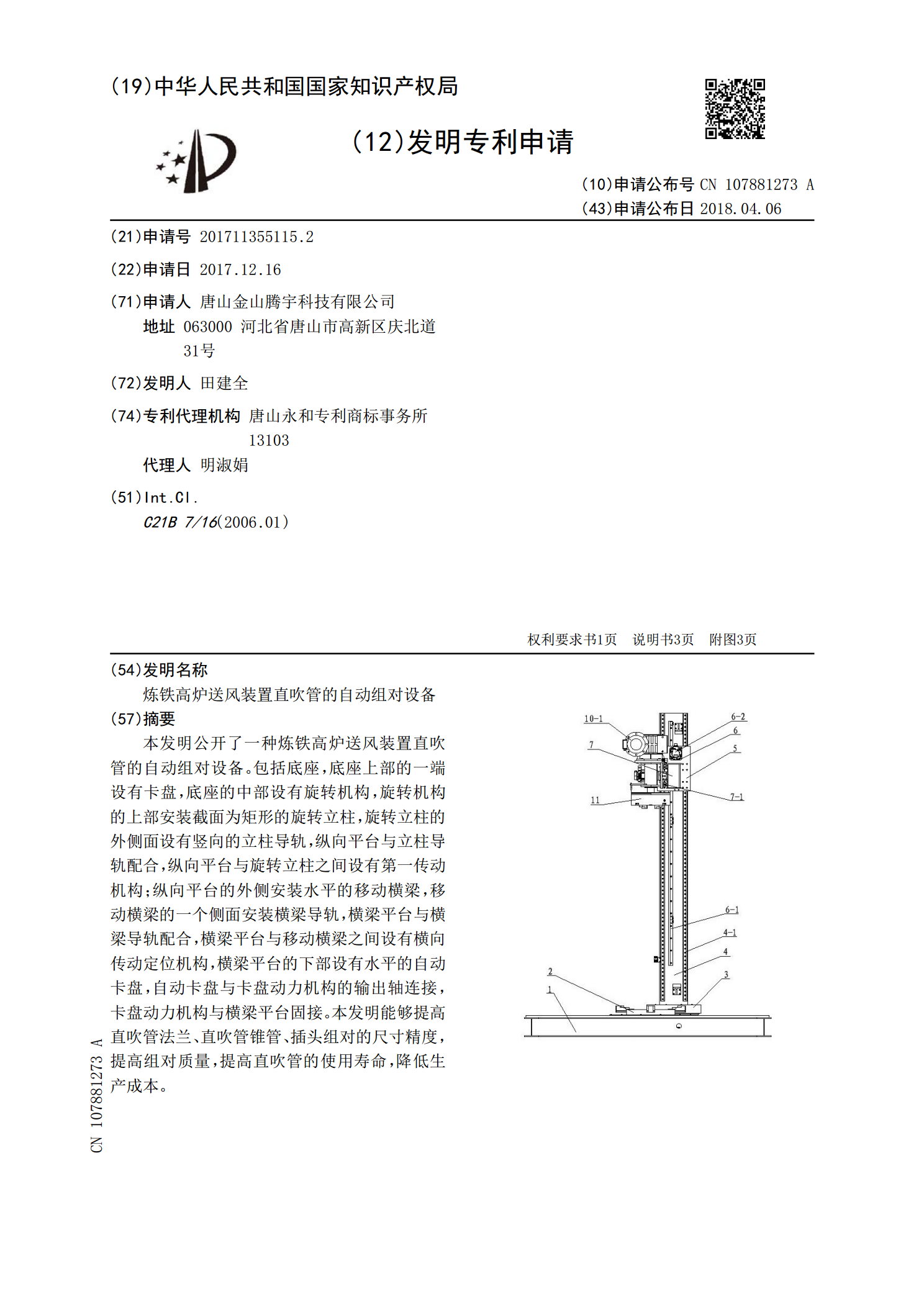

本发明公开了一种炼铁高炉送风装置直吹管的自动组对设备。包括底座,底座上部的一端设有卡盘,底座的中部设有旋转机构,旋转机构的上部安装截面为矩形的旋转立柱,旋转立柱的外侧面设有竖向的立柱导轨,纵向平台与立柱导轨配合,纵向平台与旋转立柱之间设有第一传动机构;纵向平台的外侧安装水平的移动横梁,移动横梁的一个侧面安装横梁导轨,横梁平台与横梁导轨配合,横梁平台与移动横梁之间设有横向传动定位机构,横梁平台的下部设有水平的自动卡盘,自动卡盘与卡盘动力机构的输出轴连接,卡盘动力机构与横梁平台固接。本发明能够提高直吹管法兰、

炼铁高炉送风弯头直吹管的涨紧压板组对装置.pdf

本发明公开了一种炼铁高炉送风弯头直吹管的涨紧压板组对装置。包括床身,床身的工作台为阶梯形结构,液压缸和卡盘分别置于第一工作台的上部和下部,液压缸的活塞杆穿过第一工作台与卡盘固接,第二工作台设有定位机构;卡盘的外侧设有涨紧板分度机构,涨紧压板分度机构包括L形的底座,调节立板与底座连接,调节立板的上部安装横向的角度调节板,角度调节板的截面为L形,角度调节板的外侧设有圆弧孔结构,置于圆弧孔内的定位销的一端与调节立板固接,角度调节板内侧的上部与调节立板设有紧固螺栓。提高涨紧压板与直吹管的焊接位置精度,防止漏风和漏

一种炼铁高炉送风直吹管组装焊接工艺工装.pdf

一种炼铁高炉送风直吹管组装焊接工艺工装,属于钢铁冶炼技术领域。所述炼铁高炉送风直吹管组装焊接工艺工装包括底座、大法兰卡盘、工件支撑机构、小法兰定位机构、球头定位座和球头定位座调整机构;所述底座固定在水平面上,在底座前端固定安装大法兰卡盘,在底座中后部配装球头定位座调整机构;所述球头定位座调整机构上面配装球头定位座;所述球头定位座与组焊工件的热风出口相匹配;所述工件支撑机构安装在底座上;所述小法兰定位机构底部与底座配装,上部与组焊工件的小法兰及喷煤枪套管配装。本发明不仅满足了高炉炼铁工艺对高温燃烧点R位置要