一种热管式生物质炭化炉.pdf

fa****楠吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种热管式生物质炭化炉.pdf

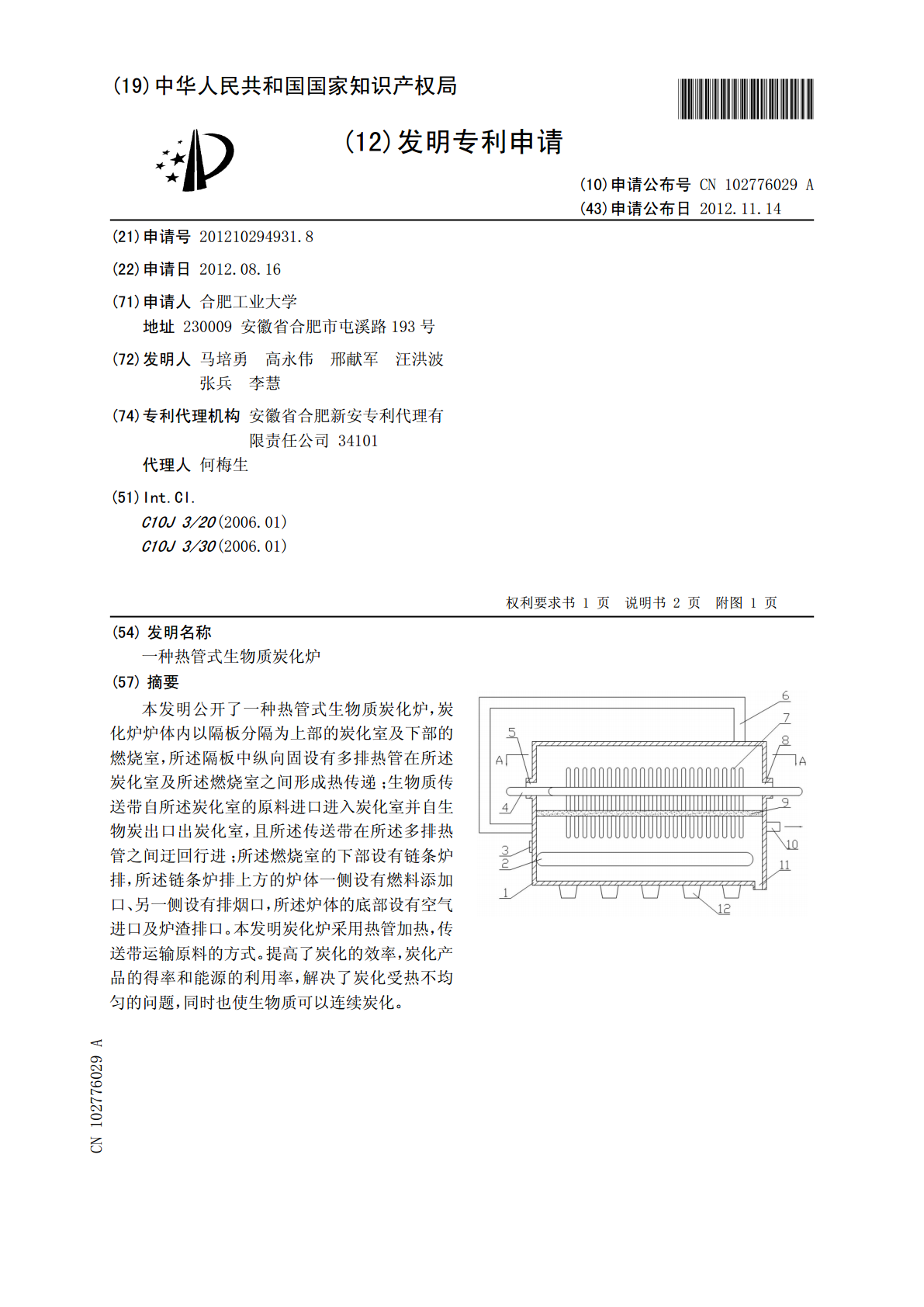

本发明公开了一种热管式生物质炭化炉,炭化炉炉体内以隔板分隔为上部的炭化室及下部的燃烧室,所述隔板中纵向固设有多排热管在所述炭化室及所述燃烧室之间形成热传递;生物质传送带自所述炭化室的原料进口进入炭化室并自生物炭出口出炭化室,且所述传送带在所述多排热管之间迂回行进;所述燃烧室的下部设有链条炉排,所述链条炉排上方的炉体一侧设有燃料添加口、另一侧设有排烟口,所述炉体的底部设有空气进口及炉渣排口。本发明炭化炉采用热管加热,传送带运输原料的方式。提高了炭化的效率,炭化产品的得率和能源的利用率,解决了炭化受热不均匀的

一种受热均匀的热管式生物质炭化炉.pdf

本发明公开了热管式生物质炭化炉技术领域的一种受热均匀的热管式生物质炭化炉,包括炉体,所述炉体内部设有两组平行分布的隔板,所述隔板将炉体内部从上至下依次分隔成流动室、炭化室以及燃烧室,所述炉体内设有热管组件,所述炭化室内设有传料装置,其中,所述热管组件包括若干组热管主体;所述传料装置包括若干组传料部以及导料部,相邻两组所述传料部之间通过导料部首尾衔接以呈S型输送原料沿炭化室运行。本申请生物质原料通过传料部中的链条炉排以及导料部呈S型沿炭化室输送,输送时与多排热管组件的不同高度对应,实现生物质原料充分受热炭化

生物质连续式炭化炉.pdf

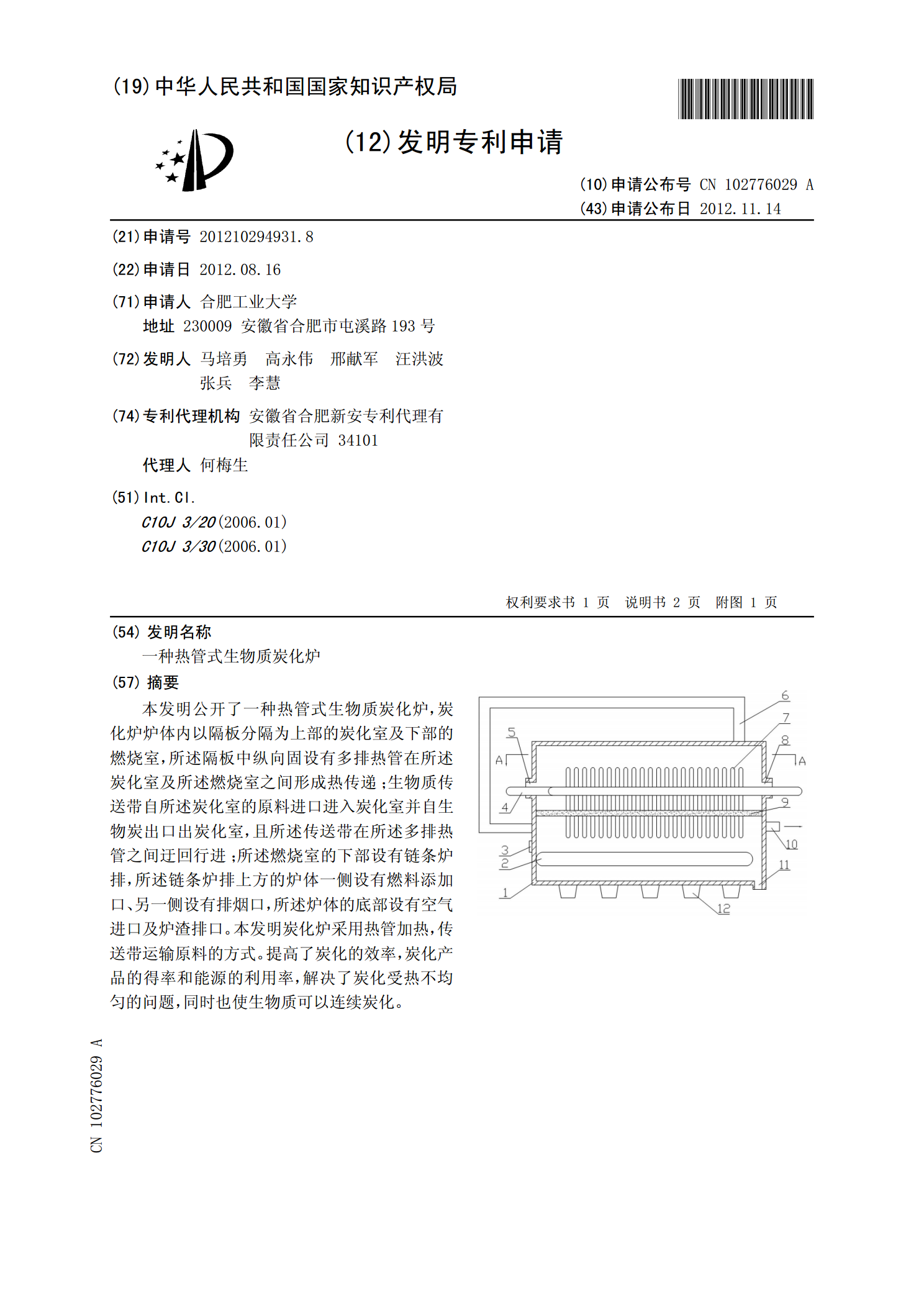

本发明公开了一种生物质连续式炭化炉,包括:横卧设置的炉体,炉体的炉腔由圆台形状的第一炉腔和圆柱体形状的第二炉腔构成,第一炉腔前端与第二炉腔后端密封连通,且第一炉腔由后向前内径逐渐减小;在炉体后侧设置有燃烧室,燃烧室的高温烟气出口与第一炉腔后端密封连通;在炉体顶部开设有物料进料口,物料进料口与第二炉腔相连通;在炉体前侧设置有旋风除尘器,旋风除尘器的进气口与第二炉腔前端密封连通,旋风除尘器的出气口与高温引风机相连接,旋风除尘器底部的出灰口与收集箱相连接。该生物质连续式炭化炉可实现二十四小时连续热解炭化,且无焦

搅拌式生物质炭化炉.pdf

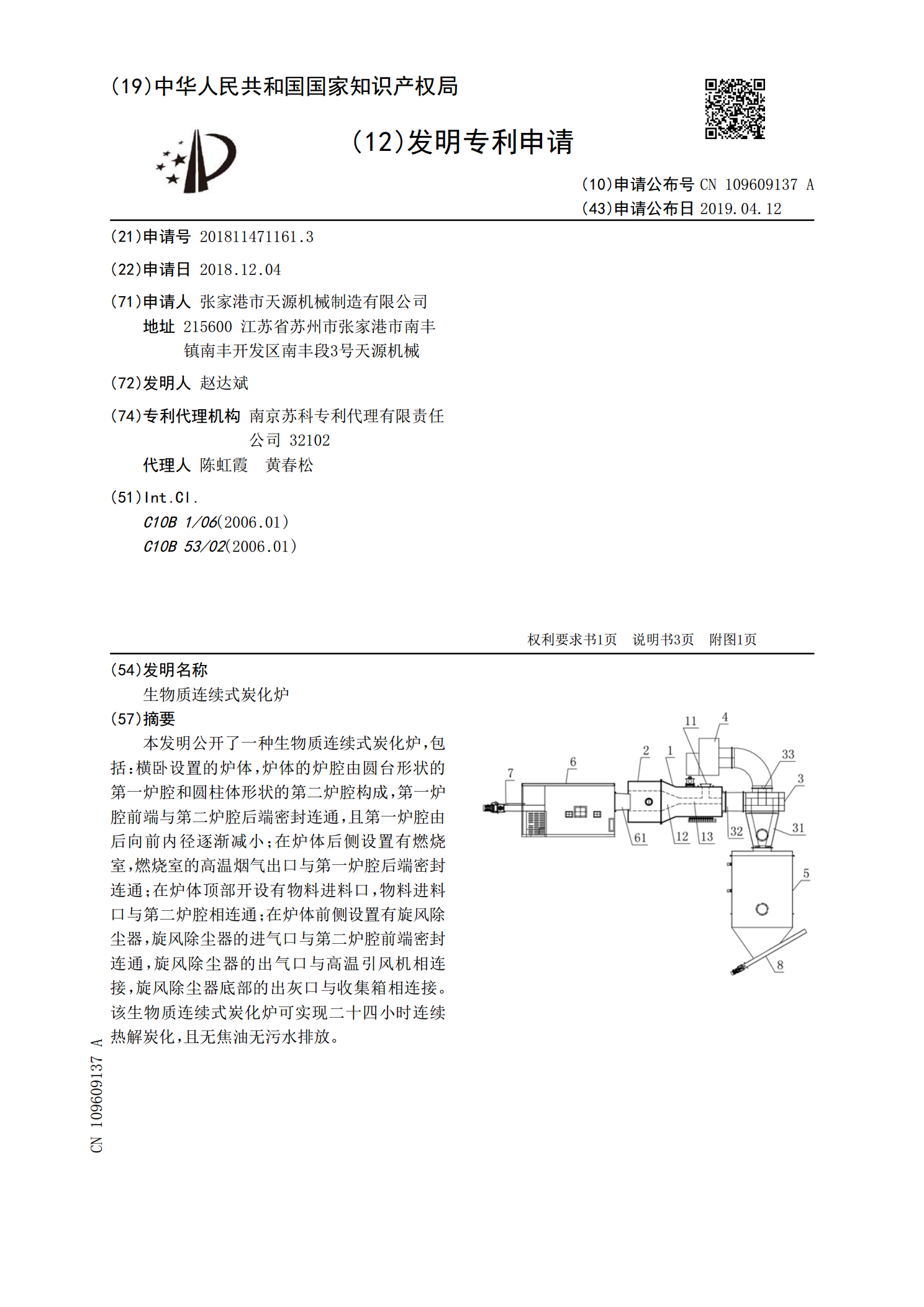

本发明涉及一种搅拌式生物质炭化炉,属于生物质炭化技术领域。包括炉体及置于炉体内的燃烧室、预热仓、炭化室、导气管、烟囱及上盖,所述预热仓置于炭化室上方,燃烧室置于炭化室下方,在预热仓内设置有搅龙,在预热仓和炭化室间设置有物料导入通道,炭化室和燃烧室间设置有多个导气管,所述炭化室内还设置有搅拌器。本发明通过搅拌,改变了热传递方式,物料被加热的速度快。通过搅拌被加热的高温物料与低温物料相互掺合,使物料间的传热面积大大增加,由于物料运动,可产生对流换热,受热均匀,物料炭化均匀,质量好。热裂解炭化产生的可燃气体在炉

一种水蒸汽式生物质炭化炉.pdf

本发明公开了一种水蒸汽式生物质炭化炉,在炉体上部的炭化室中纵向设有由电机驱动的螺旋输送机,炉体外部的进料输送带延伸至所述螺旋输送机的上部,炉体外部的生物炭传送带延伸至所述螺旋输送机的下方;所述螺旋输送机的空心轴的上下端分别密封套接于套管中,位于套管内的空心轴上设有与轴内腔相通的蒸汽孔,空心轴下端的套管与高温蒸汽发生装置相通,空心轴上端的套管与水加热筒体内的蒸汽盘管连通。本发明炭化炉采用水蒸气加热联合绞龙输送形式,可实现生物质炭、可燃气、焦油三联产,并且使热量循环利用,提高了炭化的效率和能源的利用率。