一种竖式连续石墨化炉碳黑砖的制备方法.pdf

雨巷****可歆

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种竖式连续石墨化炉碳黑砖的制备方法.pdf

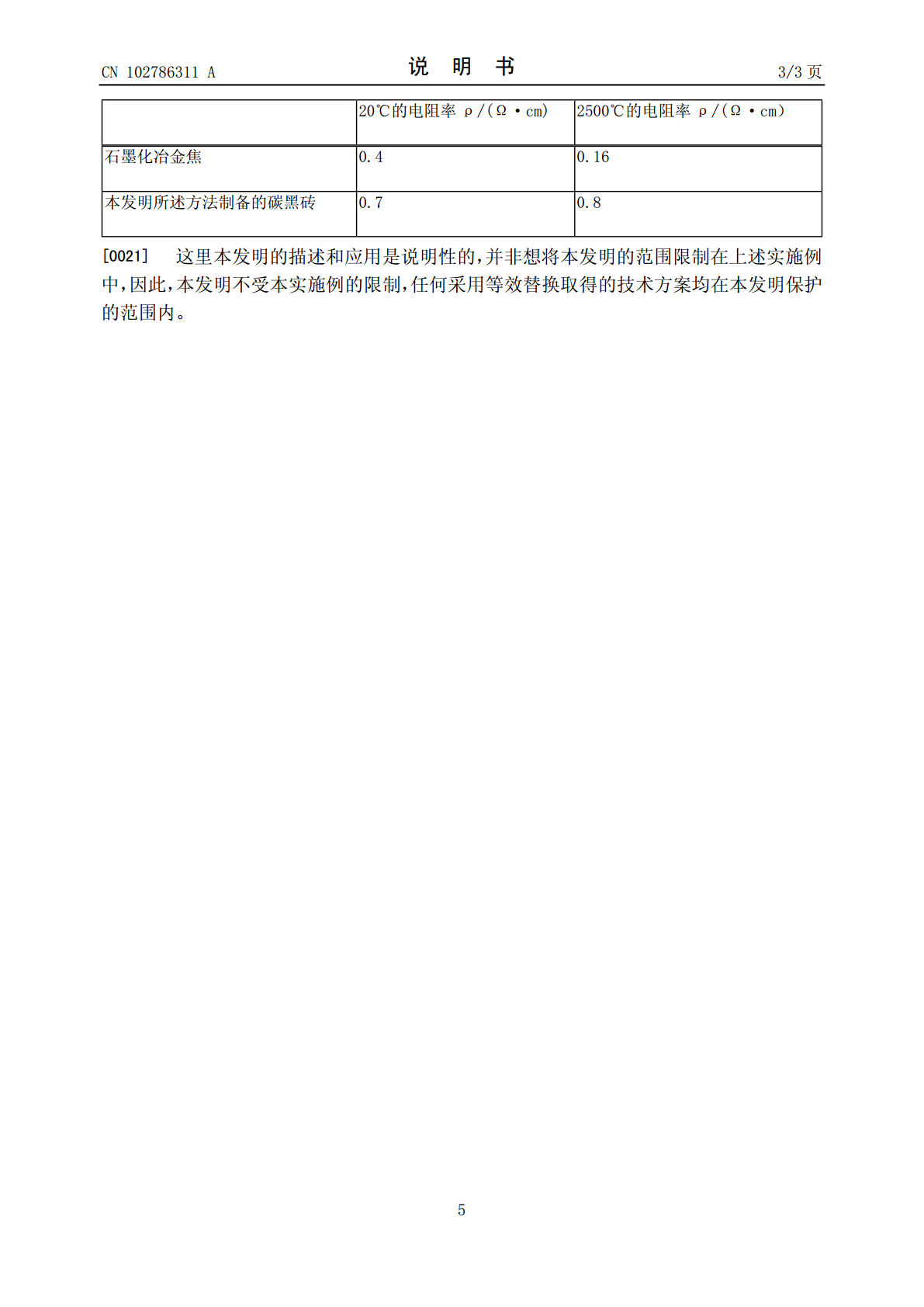

本发明公开了一种竖式连续石墨化炉碳黑砖的制备方法,由本发明所述方法制备的碳黑砖在室温和高温下的电阻率均大大高于现有技术中石墨化炉炉芯材料的电阻值,从而大大提高了石墨化炉的炉阻,使得石墨化炉的功率处于可调可控范围,并且在生产过程中,整个工艺参数的调控都能灵活进行,从而有利于石墨化炉生产运行参数的调整。

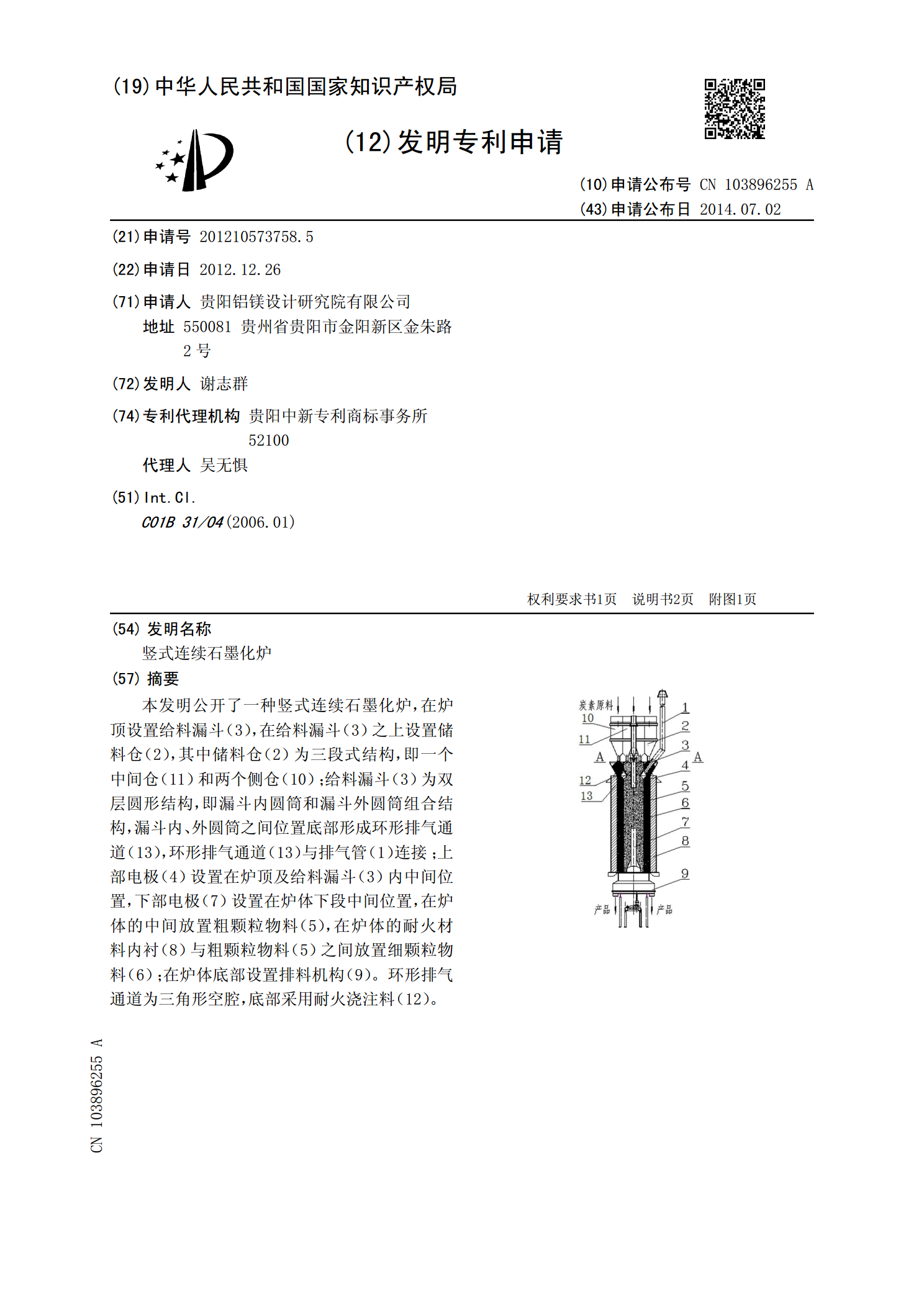

竖式连续石墨化炉.pdf

本发明公开了一种竖式连续石墨化炉,在炉顶设置给料漏斗(3),在给料漏斗(3)之上设置储料仓(2),其中储料仓(2)为三段式结构,即一个中间仓(11)和两个侧仓(10);给料漏斗(3)为双层圆形结构,即漏斗内圆筒和漏斗外圆筒组合结构,漏斗内、外圆筒之间位置底部形成环形排气通道(13),环形排气通道(13)与排气管(1)连接;上部电极(4)设置在炉顶及给料漏斗(3)内中间位置,下部电极(7)设置在炉体下段中间位置,在炉体的中间放置粗颗粒物料(5),在炉体的耐火材料内衬(8)与粗颗粒物料(5)之间放置细颗粒物料

竖式高温连续石墨化炉.pdf

本发明提供了一种竖式高温连续石墨化炉,其包括炉体、电极对、冷却系统和出料装置,炉体具有进料口、出料口;炉体设计为竖式圆柱型结构;电极对设置在炉体内,电极对包含上部电极和下部电极,上部电极位于进料口下方,上部电极和下部电极之间设计为下部横截面积大于上部横截面积的伞形电场或锥台形电场;冷却系统位于下部电极和出料口之间。本发明的竖式高温连续石墨化炉的上部电极采用垂直放置的柱状电极,下部电极采用水平放置的环形中空电极,在电极对之间形成伞形高温区域,利用物体自然流动规律,使原材料必须经过高温石墨化区域出料,确保了产

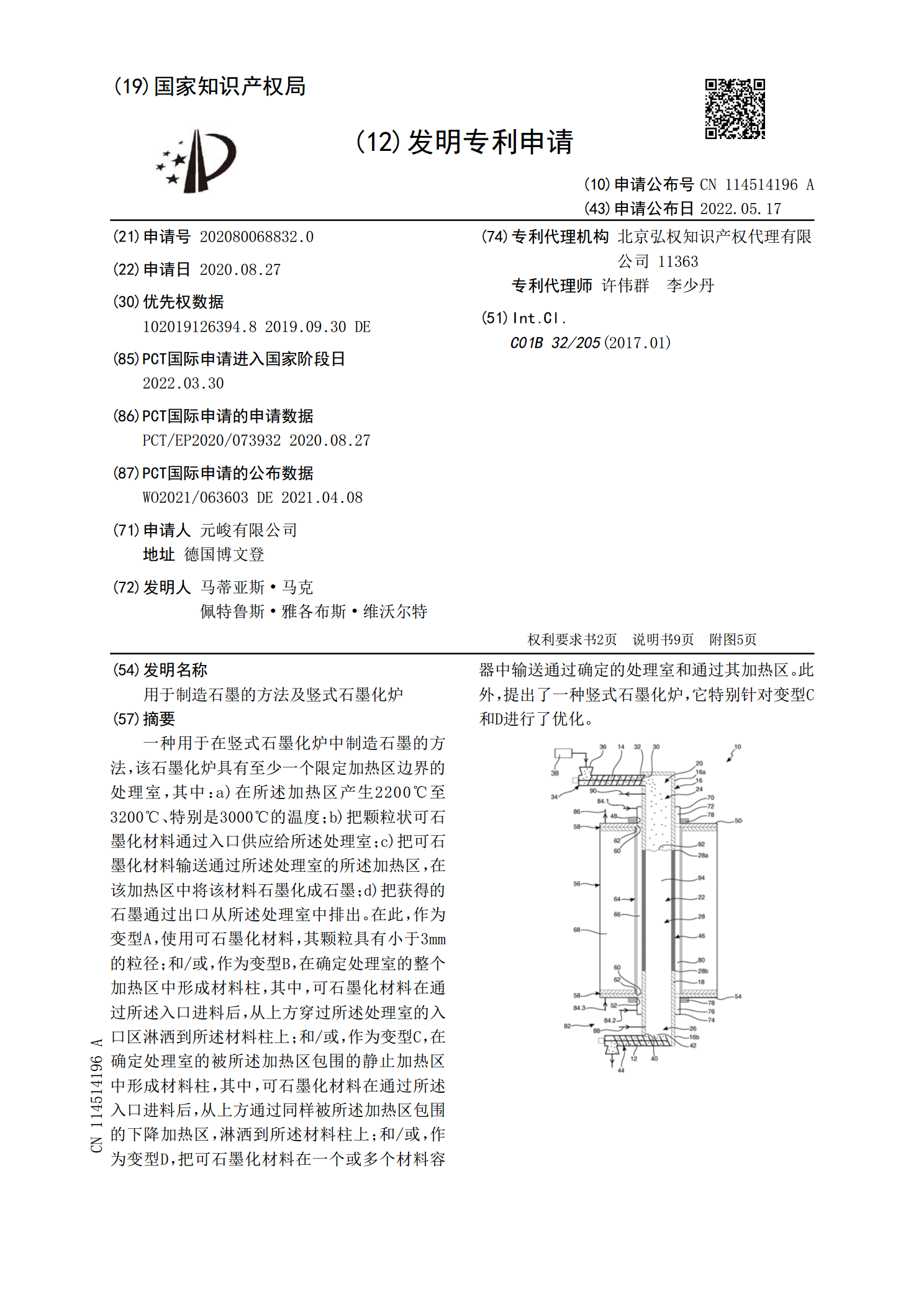

用于制造石墨的方法及竖式石墨化炉.pdf

一种用于在竖式石墨化炉中制造石墨的方法,该石墨化炉具有至少一个限定加热区边界的处理室,其中:a)在所述加热区产生2200℃至3200℃、特别是3000℃的温度;b)把颗粒状可石墨化材料通过入口供应给所述处理室;c)把可石墨化材料输送通过所述处理室的所述加热区,在该加热区中将该材料石墨化成石墨;d)把获得的石墨通过出口从所述处理室中排出。在此,作为变型A,使用可石墨化材料,其颗粒具有小于3mm的粒径;和/或,作为变型B,在确定处理室的整个加热区中形成材料柱,其中,可石墨化材料在通过所述入口进料后,从上方穿过

一种竖式石墨化炉.pdf

本发明公开了一种竖式石墨化炉,包括炉体和炉盖,炉体内相对设置有上部电极和下部电极,炉体内由上至下依次设置有加热区、缓冲区、降温区和出料区;下部电极呈环形设置在加热区与缓冲区的连接处;加热区顶端侧壁上设置有引气结构;降温区和出料区设置有冷却排料结构;炉体外侧还设置有与上部电极连接的升降装置。方案通过环形设置的下部电极,能够在使用时将传统的柱状电场转化为伞型的电场,将电极功率均匀施加在通过电场的待加工材料上,能够保证下行的原料均通过伞形电场,大大提升的原料的石墨化度,冷却排料装置的设置则能够在加工后对物料依次