真空感应熔炼炉的筑炉方法.pdf

一只****呀淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

真空感应熔炼炉的筑炉方法.pdf

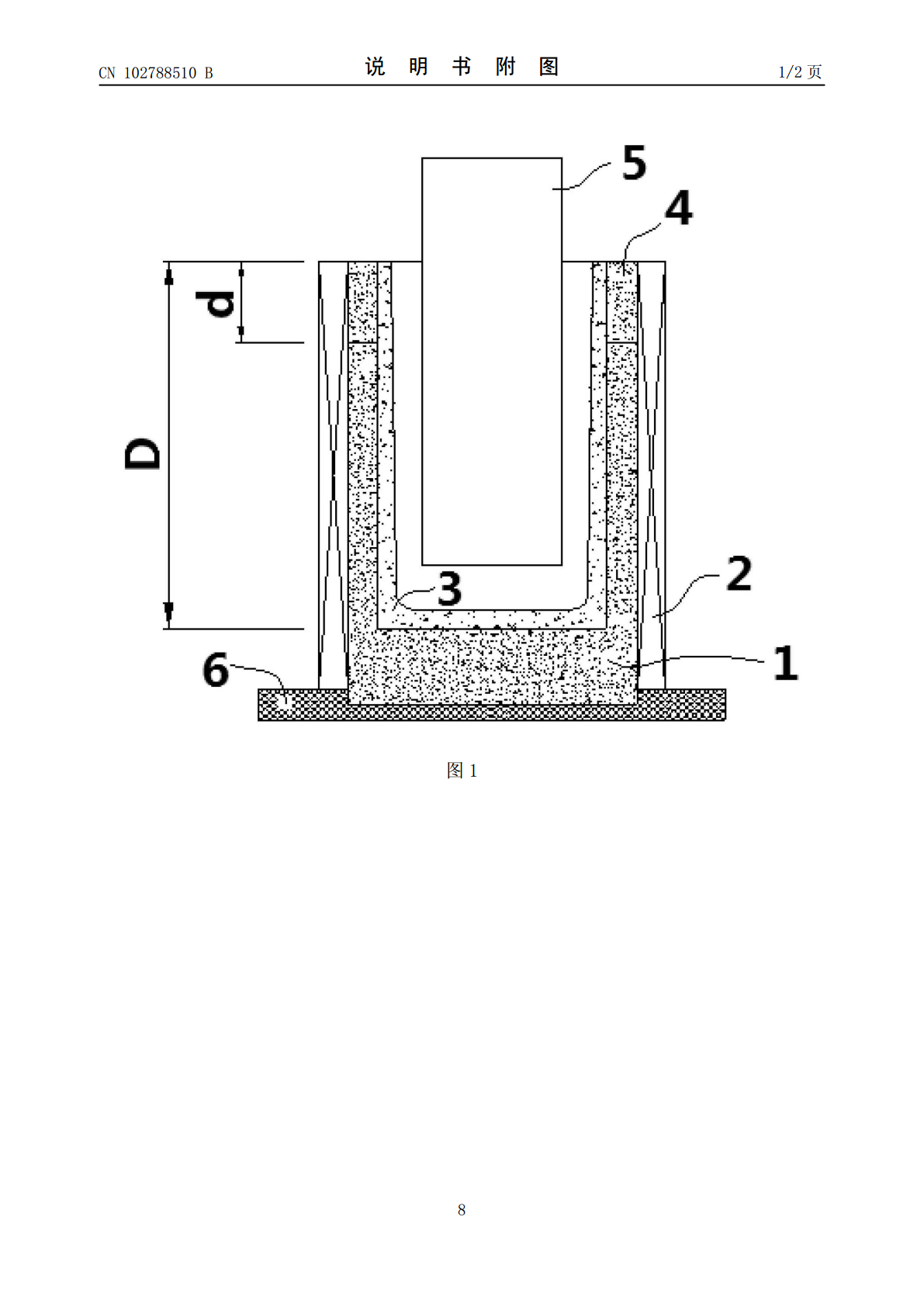

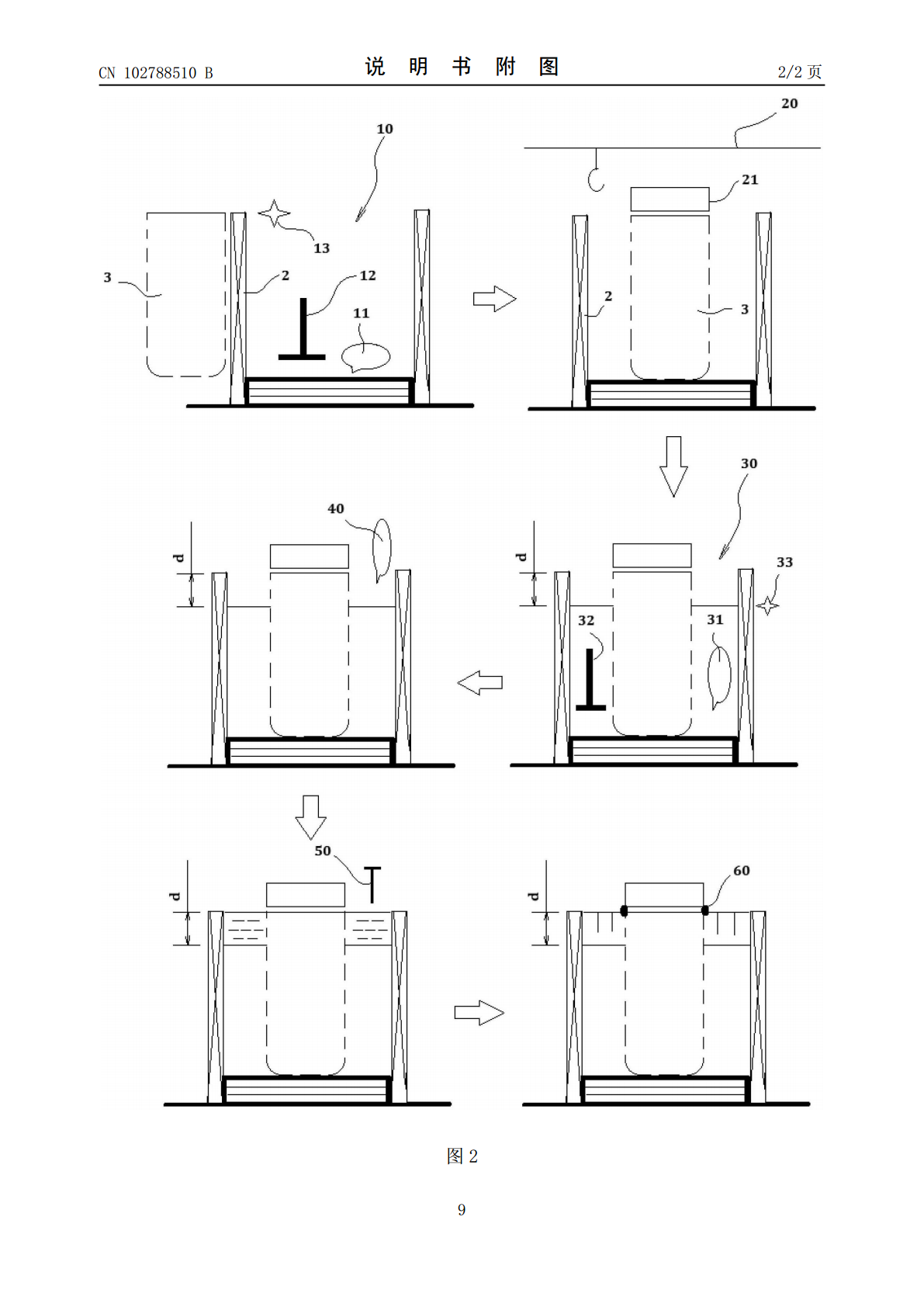

一种真空感应熔炼炉的筑炉方法,步骤如下:将预先混合均匀好的打炉料分层放进感应线圈底部,每层捣实数遍,直至打结实后的打炉料的上层面与炉口的距离与坩埚高度一致;将坩埚吊入感应线圈内,放置在感应线圈的中心位置处,使坩埚外壁四周与感应线圈的距离相等,且坩埚开口处与炉嘴口对正;将打炉料分层均匀地填充在感应线圈与坩埚的间隙内,每层捣实数遍;当捣制后的打炉料离线圈口预定距离时,用湿打炉料填充,最后,在湿打炉料的上层表面设置一系列排气孔;用湿打炉料将炉嘴与坩埚口连接起来。本发明可以提高熔炼炉坩埚的使用寿命、降低材料成本、

真空感应熔炼炉的烘炉方法.pdf

一种真空感应熔炼炉的烘炉方法,用于制备储氢合金,其特征在于,所述烘炉方法的实施步骤如下:先在坩埚底部加垫,然后将石墨芯悬置在坩埚中心;通过先小功率预热、中功率加热、再大功率加热,然后改小功率降温,以使打炉料与坩埚粘结牢固;通过抽真空验证炉内的真空压力;以及,熔炼炉内的压力恢复至常压状态,打开炉门和炉盖,取出石墨芯。本发明可以提高熔炼炉坩埚的使用寿命、降低材料成本、节约资源。

真空感应熔炼炉及真空感应熔炼系统.pdf

本发明提供了一种真空感应熔炼炉及真空感应熔炼系统,涉及熔炼炉的技术领域,该真空感应熔炼炉包括炉体,炉体包括由上至下依次设置的加料室、熔炼室和模具室;加料室开设有能够启闭的原料投放口,模具室开设有能够启闭的模具取放口;加料室与熔炼室之间开设有能够启闭的第一连通口,熔炼室与模具室之间开设有能够启闭的第二连通口;原料投放口、第一连通口、第二连通口以及模具取放口均关闭时,加料室、熔炼室以及模具室形成相互独立的密闭腔室;熔炼室中设置有熔炼单元;模具室中设置有模具和模具供给装置;一真空处理装置与加料室、熔炼室和模具室

浅谈真空熔炼炉感应线圈的绝缘处理和筑炉.docx

浅谈真空熔炼炉感应线圈的绝缘处理和筑炉摘要:本文重点介绍了真空熔炼炉感应线圈的绝缘处理和筑炉方法有利于高效、高品质的完成线圈的绝缘处理和筑炉。关键词:感应线圈;绝缘处理;1引言真空熔炼炉感应线圈是真空熔炼炉的重要组成部分感应线圈根据电磁感应原理每个闭合导电回路都将产生一个小的感应电流多个小电流汇总成大的感应电流。感应电流流动遇金属料棒自身电阻而发热电流很大热效应很强这个热量使金属棒料加热升温以至熔化。根据车间感应线圈的实际使用情况在此总结了真空熔炼炉感

浅谈真空熔炼炉感应线圈的绝缘处理和筑炉.docx

浅谈真空熔炼炉感应线圈的绝缘处理和筑炉摘要:本文重点介绍了真空熔炼炉感应线圈的绝缘处理和筑炉方法有利于高效、高品质的完成线圈的绝缘处理和筑炉。关键词:感应线圈;绝缘处理;1引言真空熔炼炉感应线圈是真空熔炼炉的重要组成部分感应线圈根据电磁感应原理每个闭合导电回路都将产生一个小的感应电流多个小电流汇总成大的感应电流。感应电流流动遇金属料棒自身电阻而发热电流很大热效应很强这个热量使金属棒料加热升温以至熔化。根据车间感应线圈的实际使用情况在此总结了真空熔炼炉感