熔模精密铸造生产装置及生产工艺.pdf

是你****深呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

熔模精密铸造生产装置及生产工艺.pdf

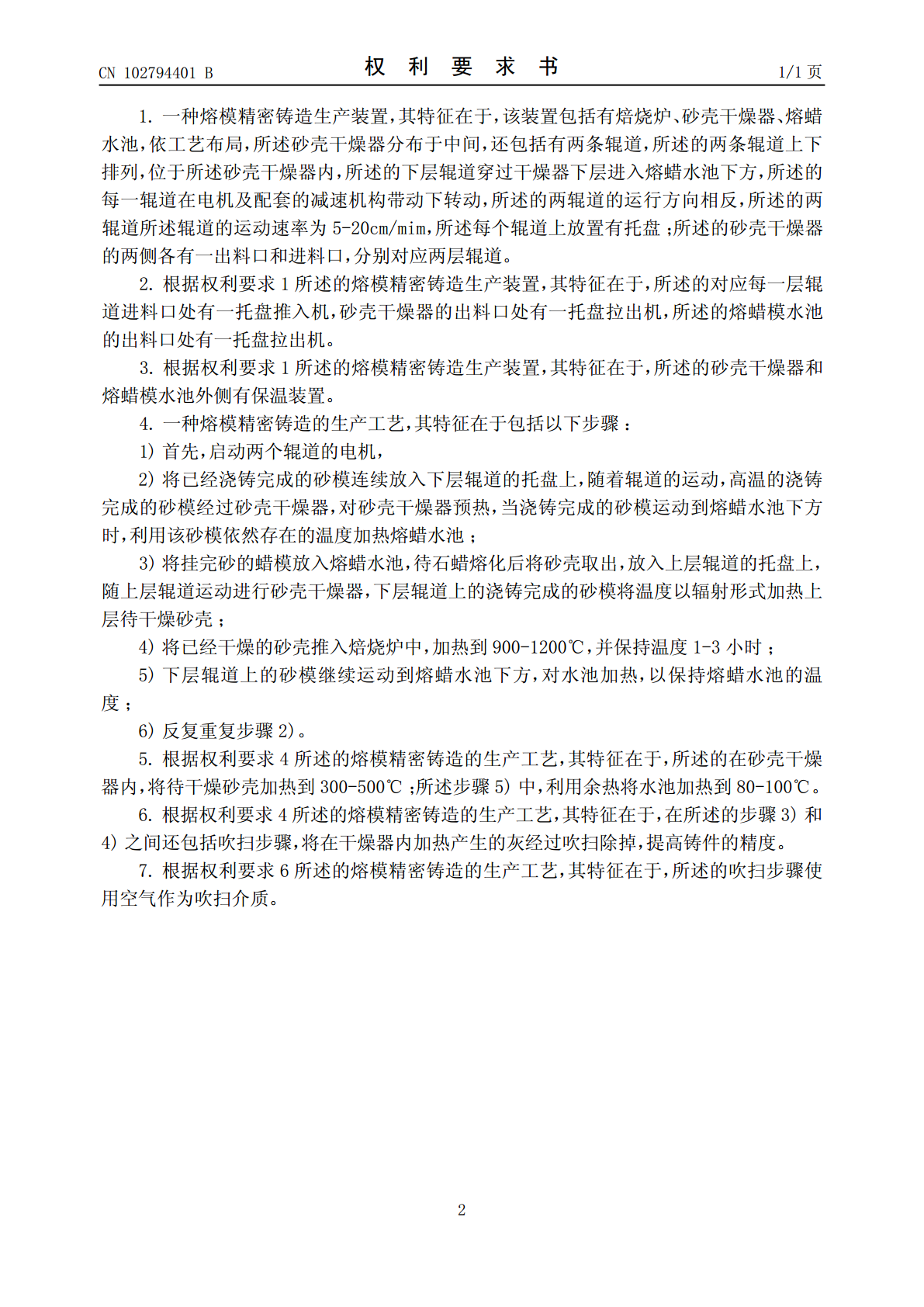

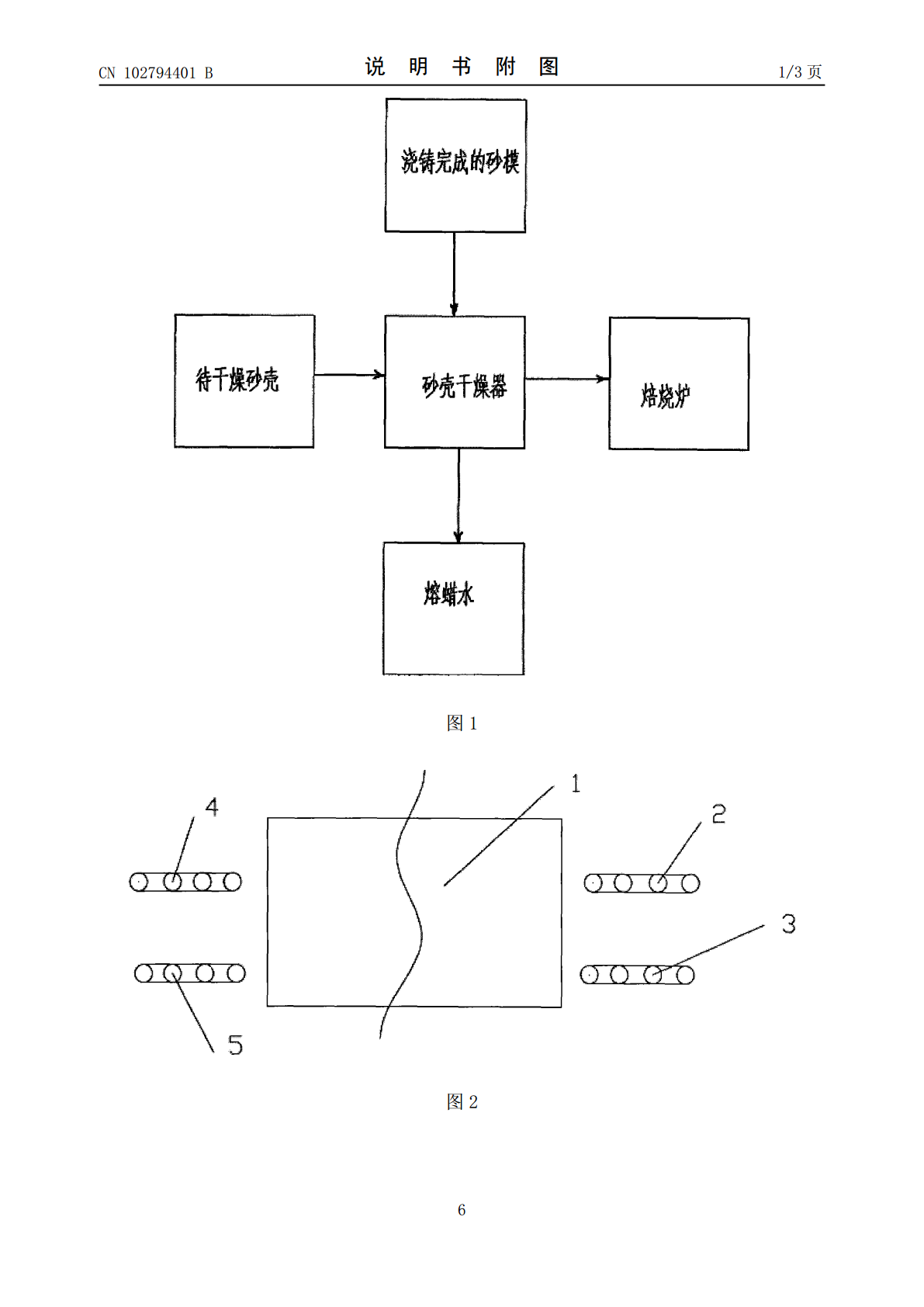

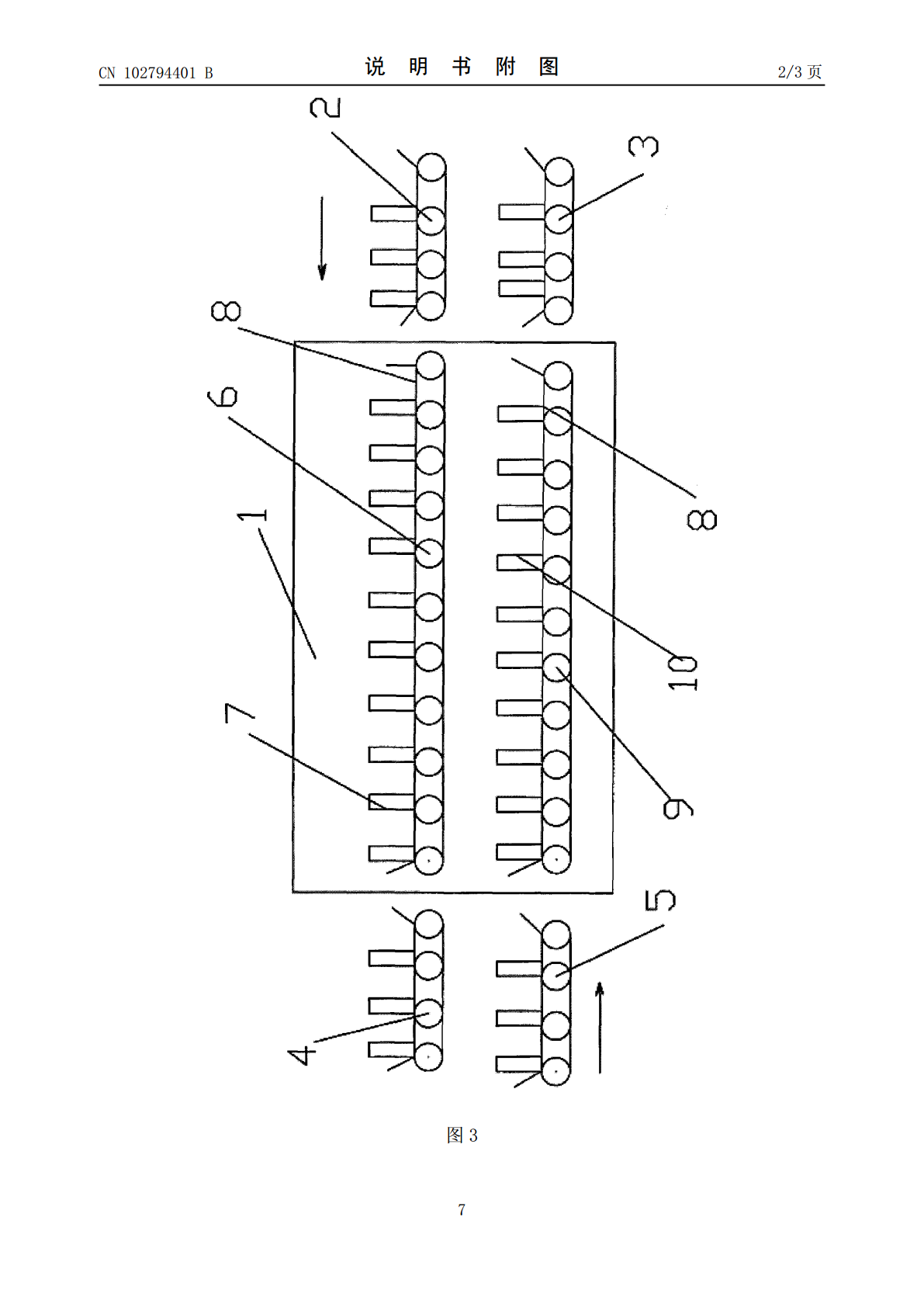

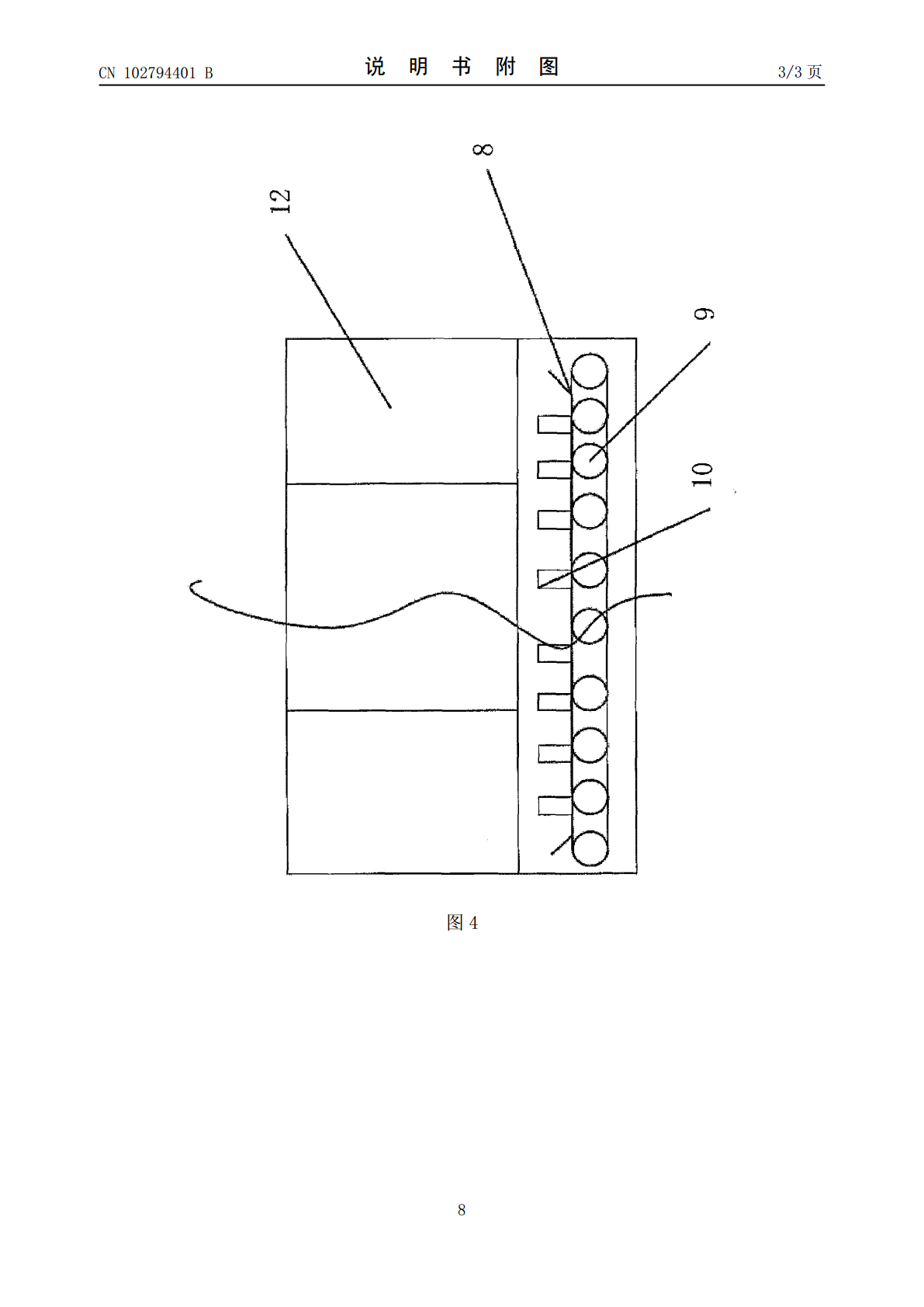

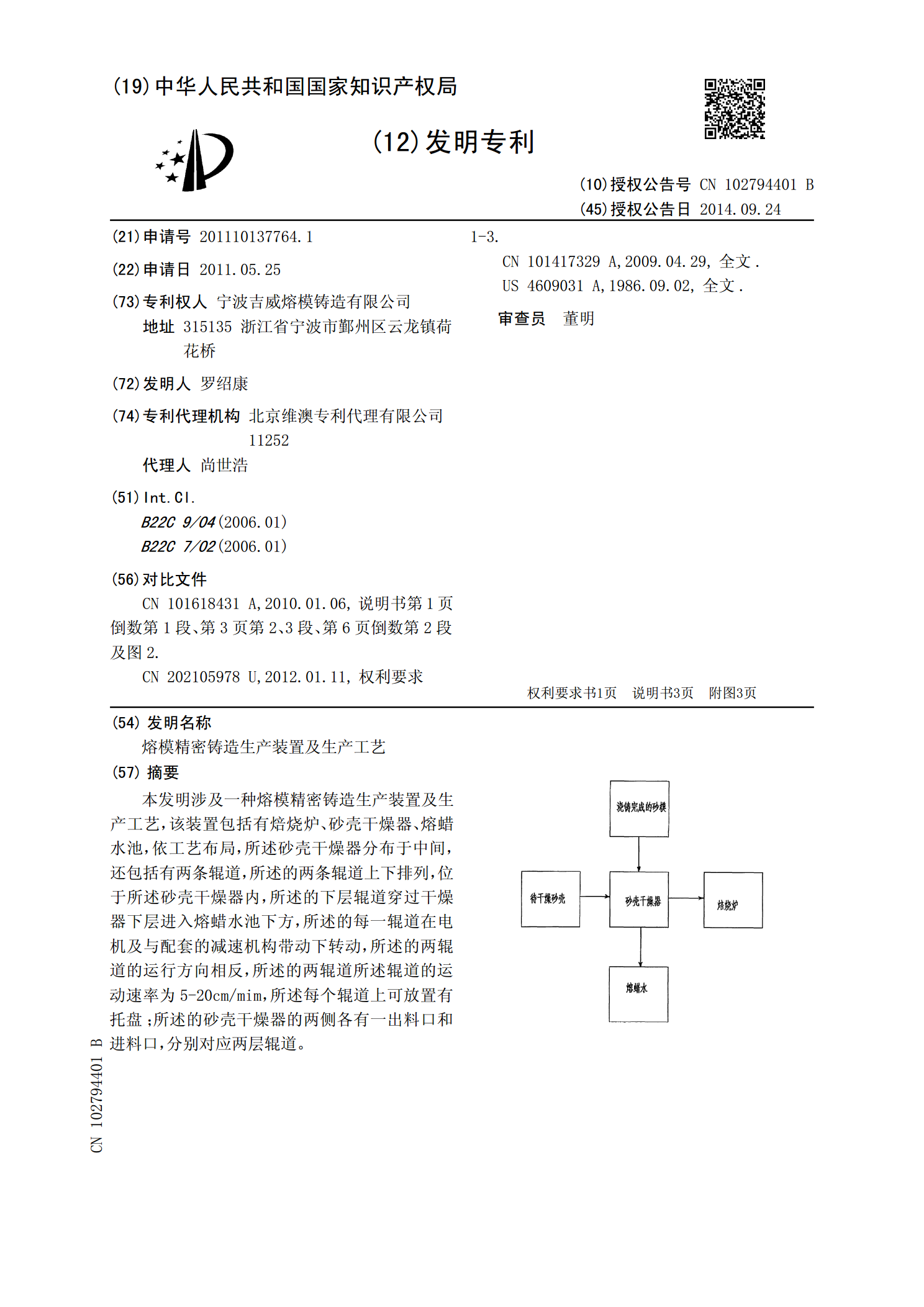

本发明涉及一种熔模精密铸造生产装置及生产工艺,该装置包括有焙烧炉、砂壳干燥器、熔蜡水池,依工艺布局,所述砂壳干燥器分布于中间,还包括有两条辊道,所述的两条辊道上下排列,位于所述砂壳干燥器内,所述的下层辊道穿过干燥器下层进入熔蜡水池下方,所述的每一辊道在电机及与配套的减速机构带动下转动,所述的两辊道的运行方向相反,所述的两辊道所述辊道的运动速率为5-20cm/mim,所述每个辊道上可放置有托盘;所述的砂壳干燥器的两侧各有一出料口和进料口,分别对应两层辊道。

中温模料在熔模精密铸造生产中的应用.docx

中温模料在熔模精密铸造生产中的应用随着科学技术的不断发展,熔模精密铸造技术也日益完善,更高的要求使得模具材料也随之不断进步。其中,中温模料作为高品质熔模铸造中的一种材料,广泛应用于各个领域。本文将从中温模料的定义、特点、分类、应用等方面进行探讨。一、中温模料的定义中温模料是指在1000℃~1200℃下使用的模具材料。它主要由石墨、石英等耐高温材料和一定比例的粘结剂等组成。中温模料具有高强度、低膨胀系数、高温稳定性等优点,在熔模精密铸造中,中温模料是不可或缺的材料之一。二、中温模料的特点1.高强度:中温模料

一种熔模精密铸造脱蜡过滤装置.pdf

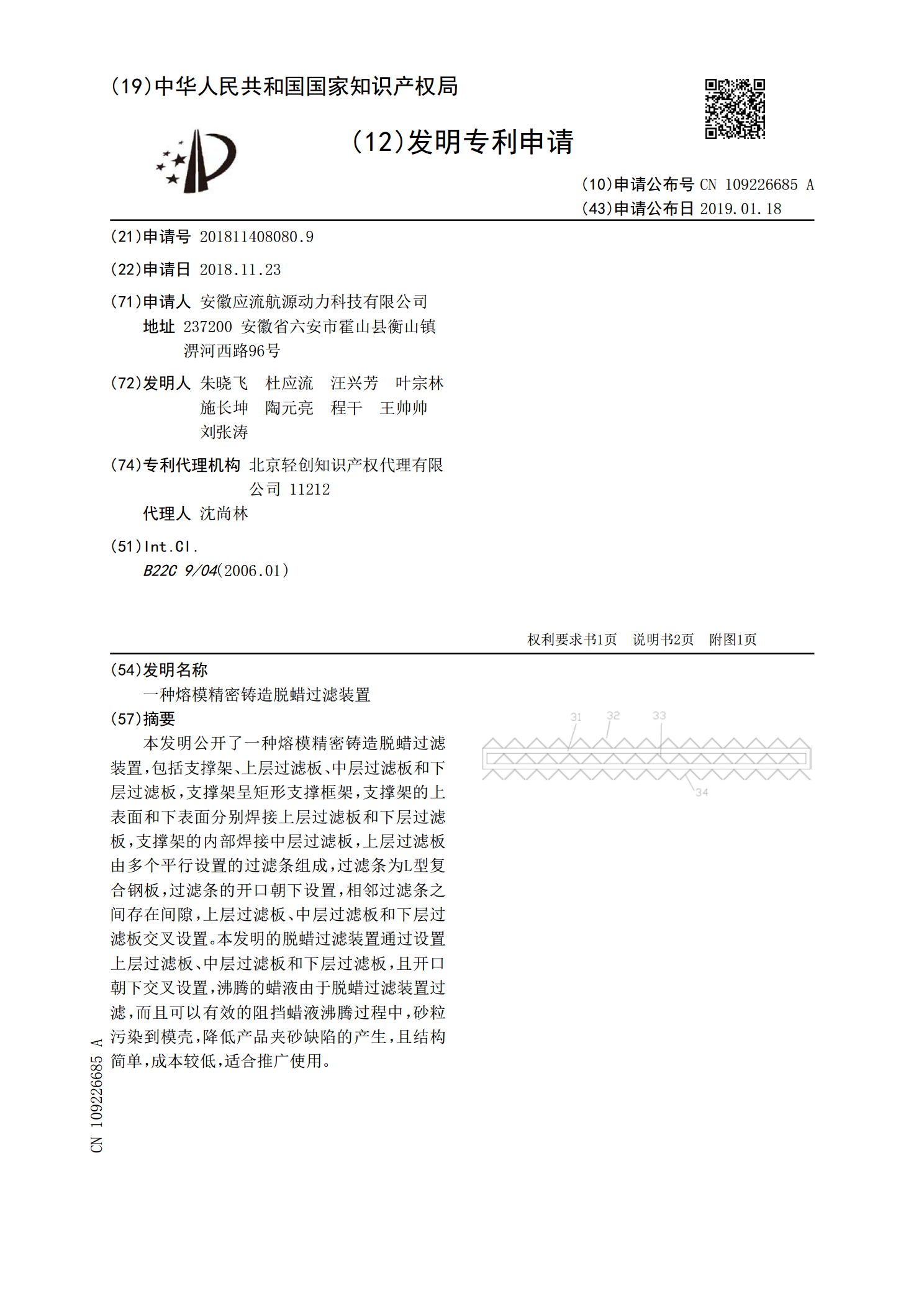

本发明公开了一种熔模精密铸造脱蜡过滤装置,包括支撑架、上层过滤板、中层过滤板和下层过滤板,支撑架呈矩形支撑框架,支撑架的上表面和下表面分别焊接上层过滤板和下层过滤板,支撑架的内部焊接中层过滤板,上层过滤板由多个平行设置的过滤条组成,过滤条为L型复合钢板,过滤条的开口朝下设置,相邻过滤条之间存在间隙,上层过滤板、中层过滤板和下层过滤板交叉设置。本发明的脱蜡过滤装置通过设置上层过滤板、中层过滤板和下层过滤板,且开口朝下交叉设置,沸腾的蜡液由于脱蜡过滤装置过滤,而且可以有效的阻挡蜡液沸腾过程中,砂粒污染到模壳,

熔模精密铸造的研究与发展.docx

熔模精密铸造的研究与发展熔模精密铸造的研究与发展摘要:熔模精密铸造是一种高精度的铸造方法,通过制造和利用可溶解的模型,在高温下熔化模型,并在铸造过程中形成实际的金属部件。本文主要探讨熔模精密铸造的研究与发展,包括其工艺流程、优势与应用领域、发展趋势等方面。一、引言熔模精密铸造是一种传统的铸造方法。它具有高精度、高表面质量、符合复杂几何形状等特点,在航空航天、汽车制造、医疗器械等领域有广泛的应用。随着科学技术的发展和需求的增加,熔模精密铸造的研究与发展正变得越来越重要。二、工艺流程熔模精密铸造的工艺流程主要

《熔模精密铸造技术问答》.docx

《熔模精密铸造技术问答》熔模精密铸造技术是一种高精度、高质量的铸造技术,它适用于金属、合金和非金属的铸造,以及大型、复杂、薄壁和细节丰富的精密铸造件的铸造。该技术具有高准确度、高表面质量、高生产效率等优点,在现代工业生产中起着重要作用。在本篇论文中,将从以下几个方面进行阐述:熔模精密铸造技术的基本原理、工艺流程、常见材料、进展和应用情况、技术瓶颈及未来发展趋势等方面进行论述。一、熔模精密铸造技术的基本原理熔模精密铸造技术是利用加热后的模具,将金属或合金加热至液态,通过模腔内的重力或压力排入模腔,使其填充整