一种钆钡铜氧致密膜的制备方法.pdf

努力****采萍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钆钡铜氧致密膜的制备方法.pdf

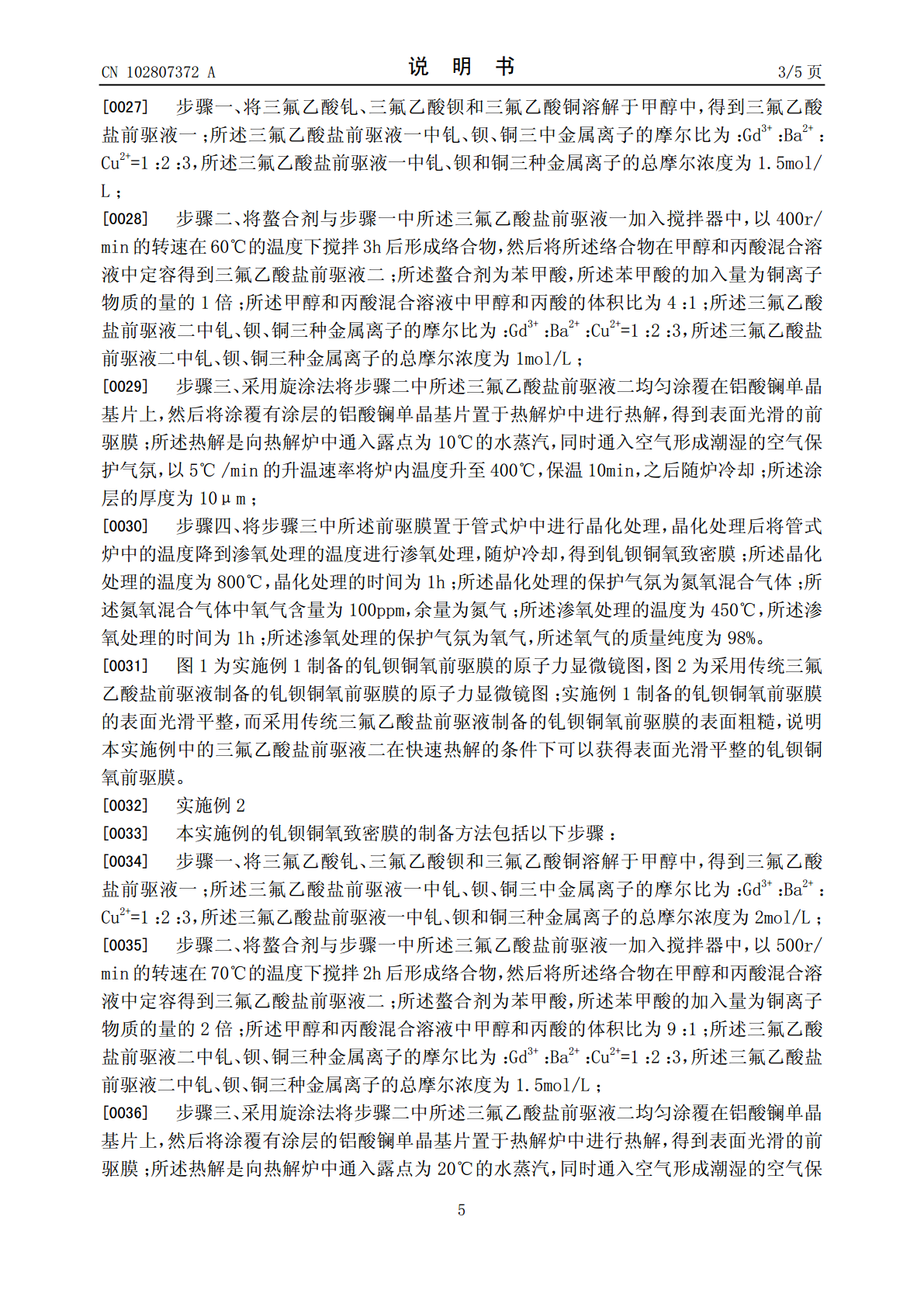

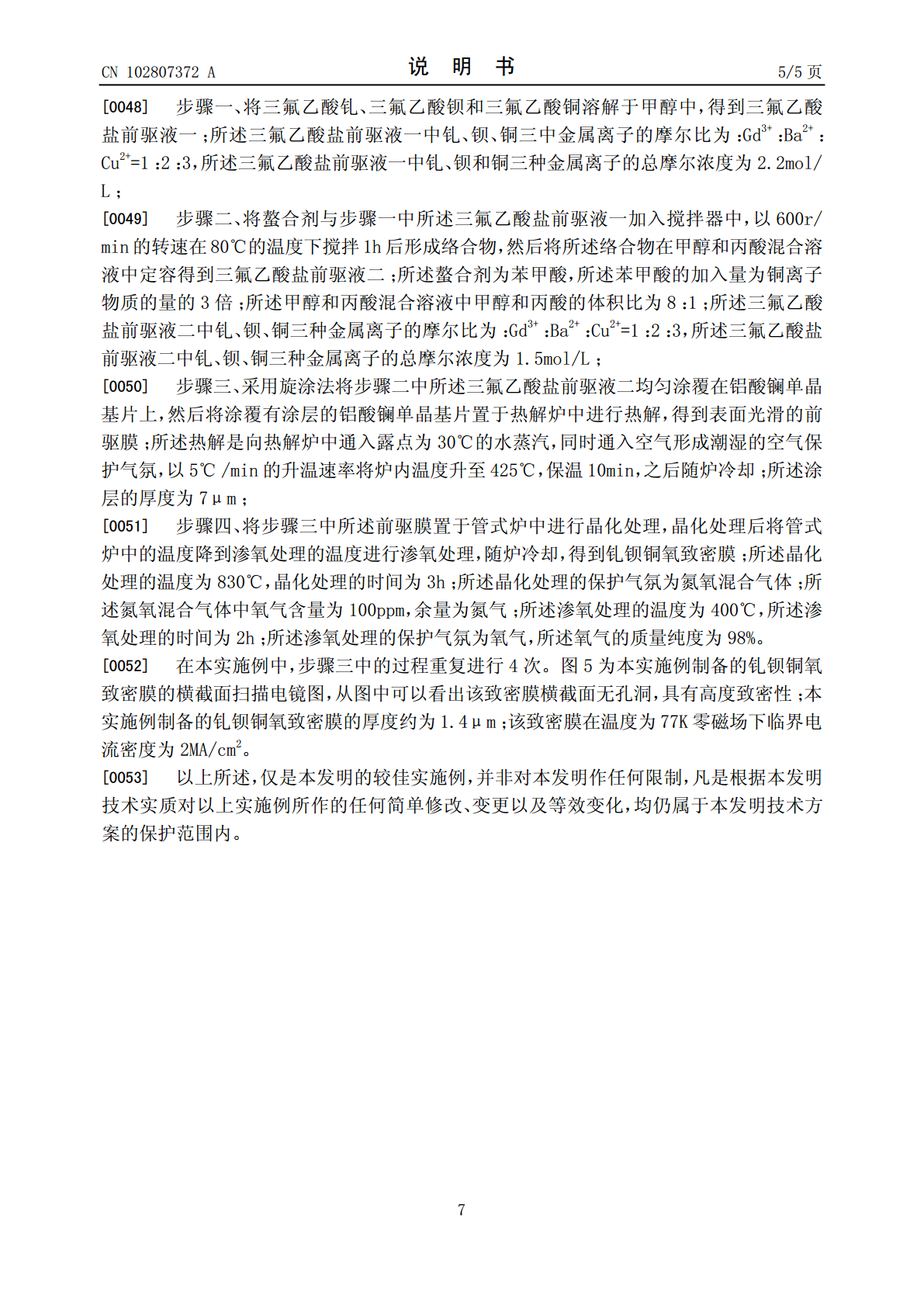

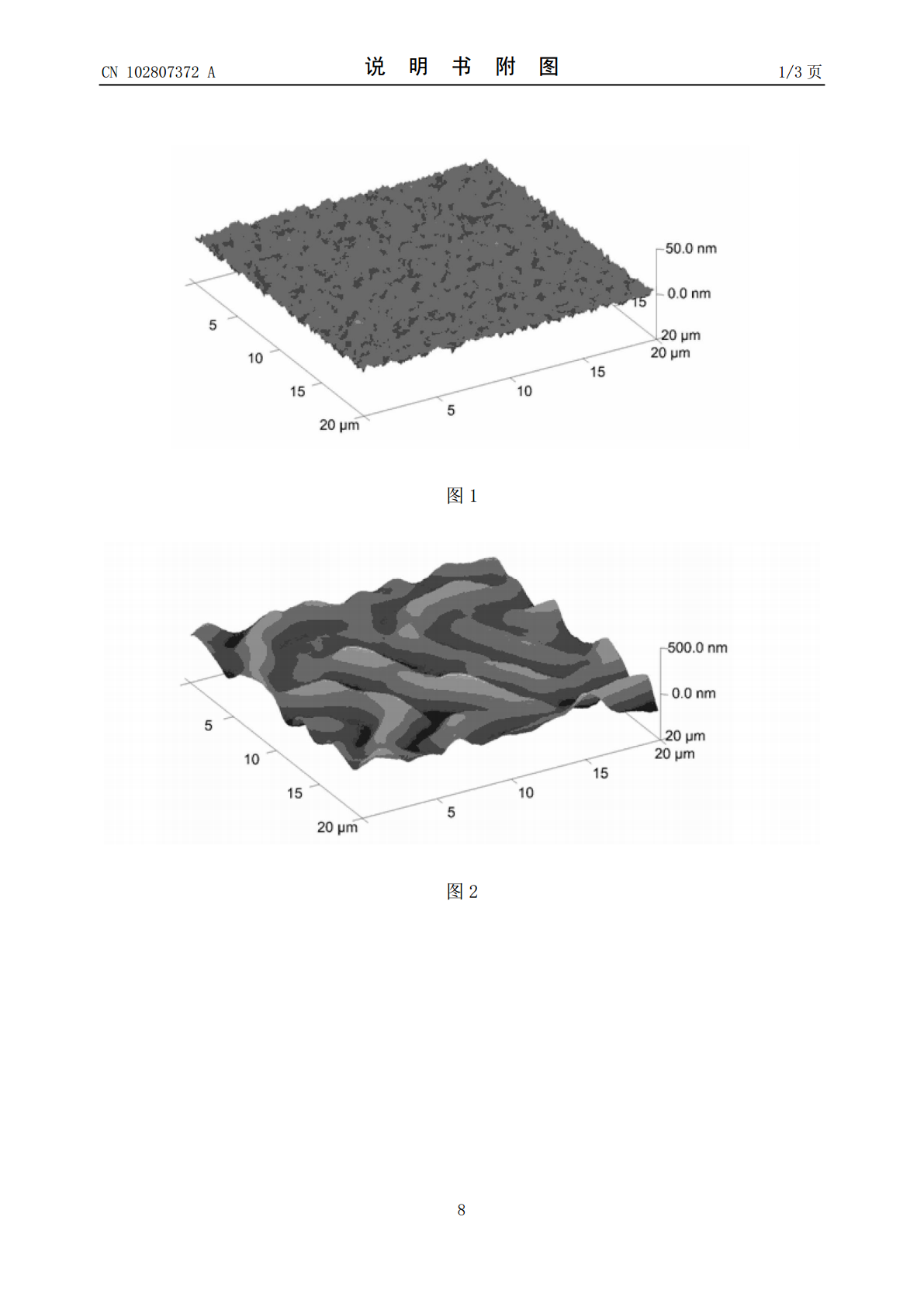

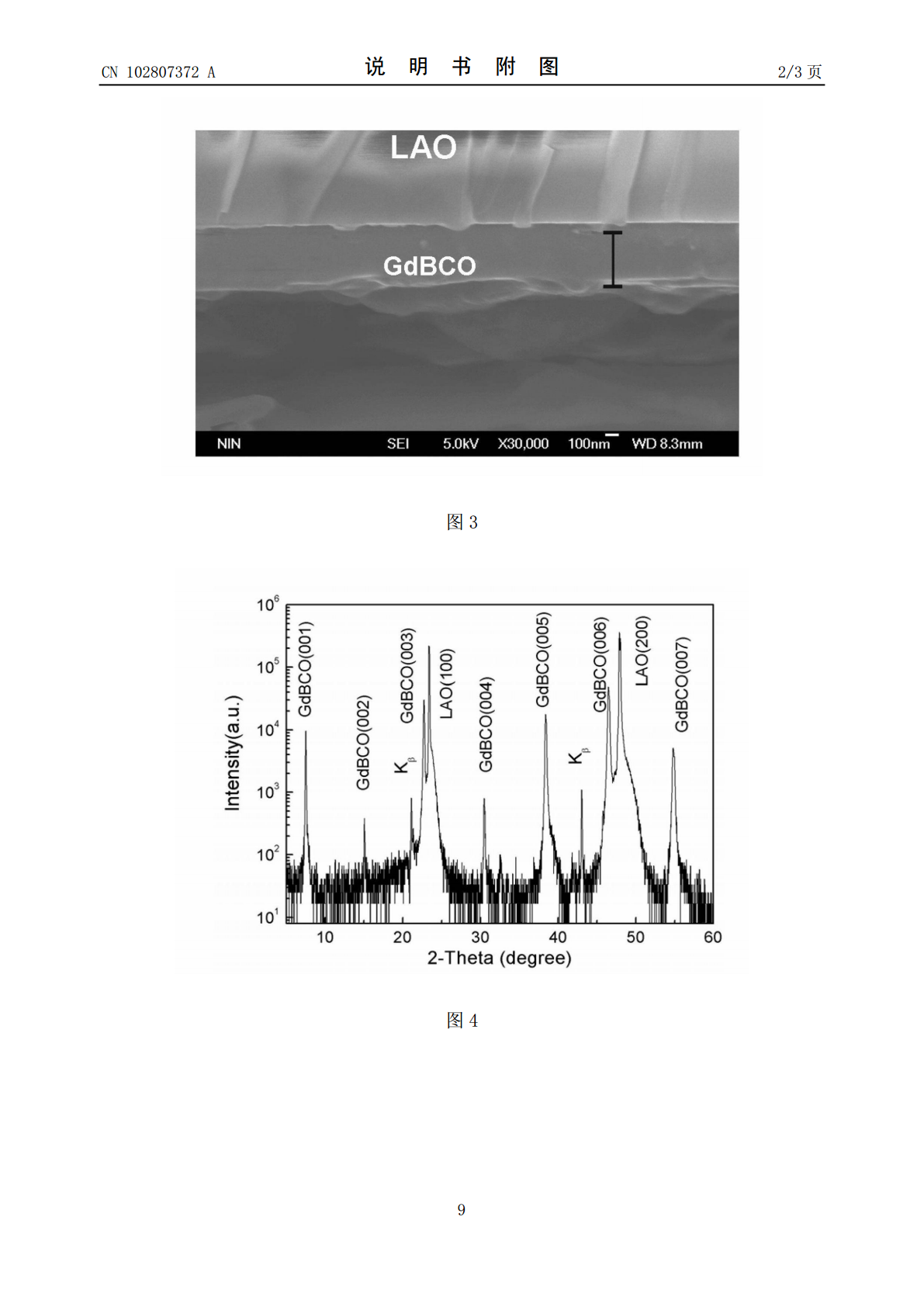

本发明公开了一种钆钡铜氧致密膜的制备方法,包括以下步骤:将三氟乙酸钆、三氟乙酸钡和三氟乙酸铜溶解于甲醇中,得到三氟乙酸盐前驱液一;将螯合剂与三氟乙酸盐前驱液一加入搅拌器中,搅拌反应后形成络合物,将络合物在甲醇和丙酸混合溶液中定容得三氟乙酸盐前驱液二;采用旋涂法将三氟乙酸盐前驱液二均匀涂覆在铝酸镧单晶基片上,后将涂覆有涂层的铝酸镧单晶基片置于热解炉中进行热解,得到表面光滑的前驱膜;将前驱膜置于管式炉中进行晶化处理,晶化处理后将管式炉中的温度降到渗氧处理的温度进行渗氧处理,随炉冷却得钆钡铜氧致密膜。本发明工艺

一种稀土钡铜氧高温超导膜的制备方法.pdf

本发明公开了一种稀土钡铜氧高温超导膜的制备方法,包括:a)将稀土金属盐、钡盐、铜盐和掺杂元素化合物按比例称量分散于溶剂中,得前驱物,掺杂元素化合物在300-650℃和氧气氛围下能生成掺杂元素的氧化物;b)将前驱物涂于基底上形成前驱膜;c)前驱膜置入热处理炉中,通入氧气,炉温升至300-650℃并保温0-5小时,并在炉温达到80-120℃时通入水蒸气直到完成热分解;d)通入氧氮混合气和水蒸气,将炉温升至700-825℃并保温20-250分钟,在保温时间的最后1-30%时间内,停止通入水蒸气;e)在干燥的氧气

一种c轴取向的钆钡铜氧薄膜的制备方法.pdf

本发明涉及一种c轴取向的钆钡铜氧薄膜的制备方法,包括以下步骤:(1)将铝酸镧基板放入化学气相沉积反应腔体内的基板座上;(2)称取钆源、钡源和铜源固体原料,分别置于相应的原料罐中;(3)将基板座的温度升至970~1010℃,将原料罐温度分别升至200~230℃,320~340℃和180~200℃;(4)将含有钆源、钡源和铜源的载流气以及氧化气通入反应腔体内反应;(5)停止通入气体,关闭加热系统,冷却至室温,即得。与现有技术相比,本发明的有益效果是:可控薄膜的组织结构、对真空度要求低、沉积速率高并且c轴取向性

一种元素掺杂钇钆钡铜氧高温超导薄膜的制备方法.pdf

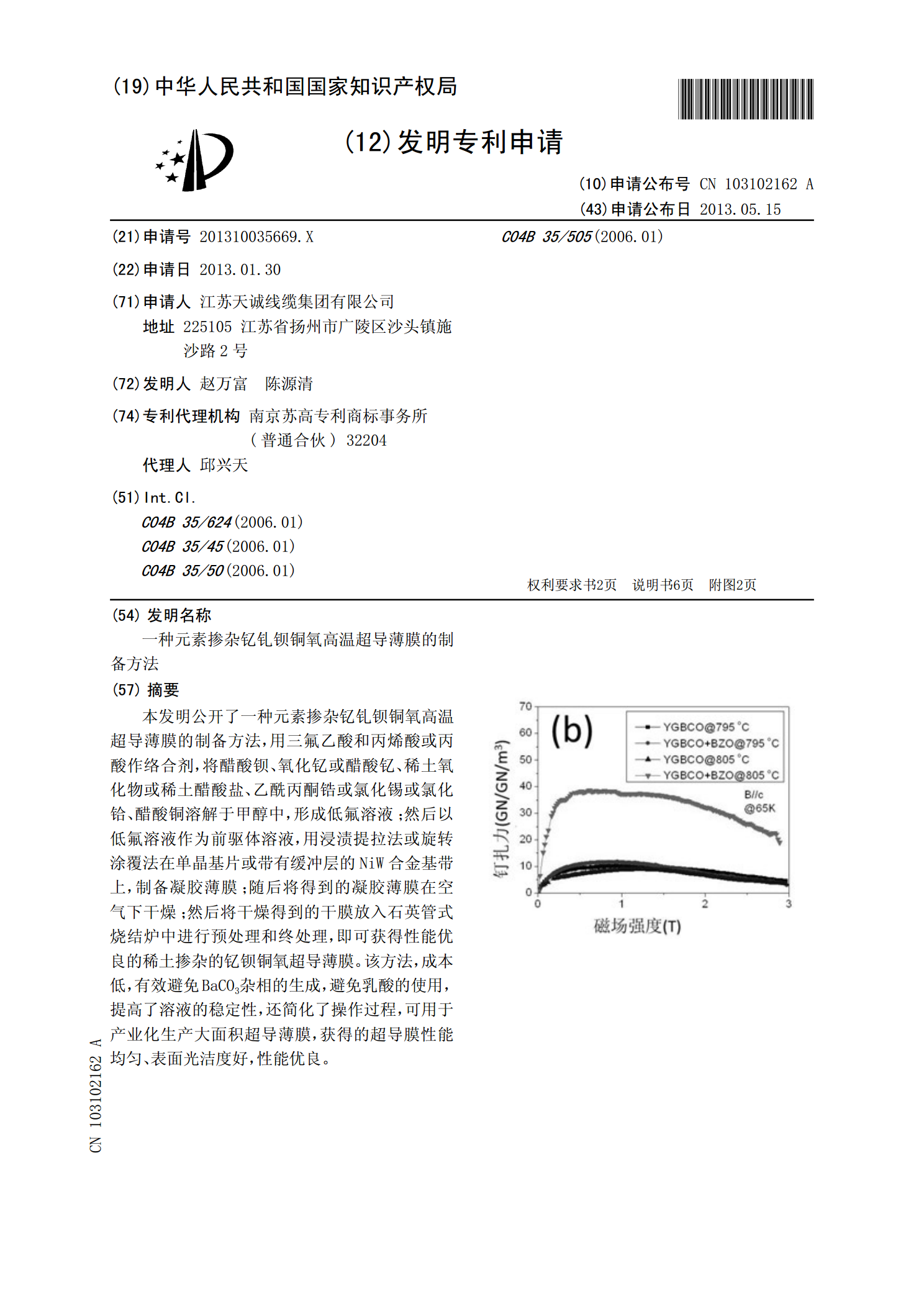

本发明公开了一种元素掺杂钇钆钡铜氧高温超导薄膜的制备方法,用三氟乙酸和丙烯酸或丙酸作络合剂,将醋酸钡、氧化钇或醋酸钇、稀土氧化物或稀土醋酸盐、乙酰丙酮锆或氯化锡或氯化铪、醋酸铜溶解于甲醇中,形成低氟溶液;然后以低氟溶液作为前驱体溶液,用浸渍提拉法或旋转涂覆法在单晶基片或带有缓冲层的NiW合金基带上,制备凝胶薄膜;随后将得到的凝胶薄膜在空气下干燥;然后将干燥得到的干膜放入石英管式烧结炉中进行预处理和终处理,即可获得性能优良的稀土掺杂的钇钡铜氧超导薄膜。该方法,成本低,有效避免BaCO3杂相的生成,避免乳酸的

非水基化学溶液制备钇钡铜氧高温超导膜的方法.pdf

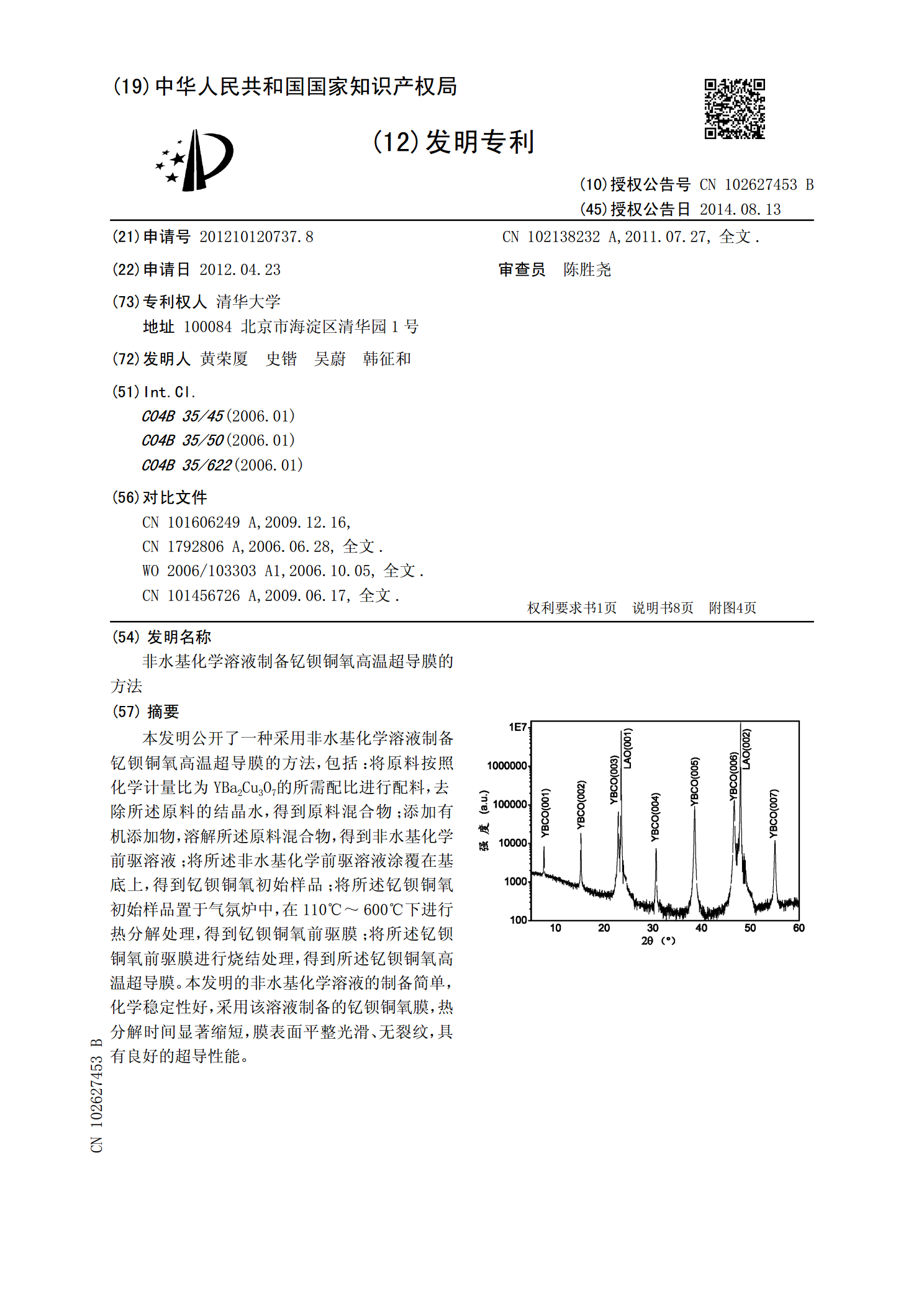

本发明公开了一种采用非水基化学溶液制备钇钡铜氧高温超导膜的方法,包括:将原料按照化学计量比为YBa2Cu3O7的所需配比进行配料,去除所述原料的结晶水,得到原料混合物;添加有机添加物,溶解所述原料混合物,得到非水基化学前驱溶液;将所述非水基化学前驱溶液涂覆在基底上,得到钇钡铜氧初始样品;将所述钇钡铜氧初始样品置于气氛炉中,在110℃~600℃下进行热分解处理,得到钇钡铜氧前驱膜;将所述钇钡铜氧前驱膜进行烧结处理,得到所述钇钡铜氧高温超导膜。本发明的非水基化学溶液的制备简单,化学稳定性好,采用该溶液制备的钇