包漆机余热回收利用装置.pdf

长春****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

包漆机余热回收利用装置.pdf

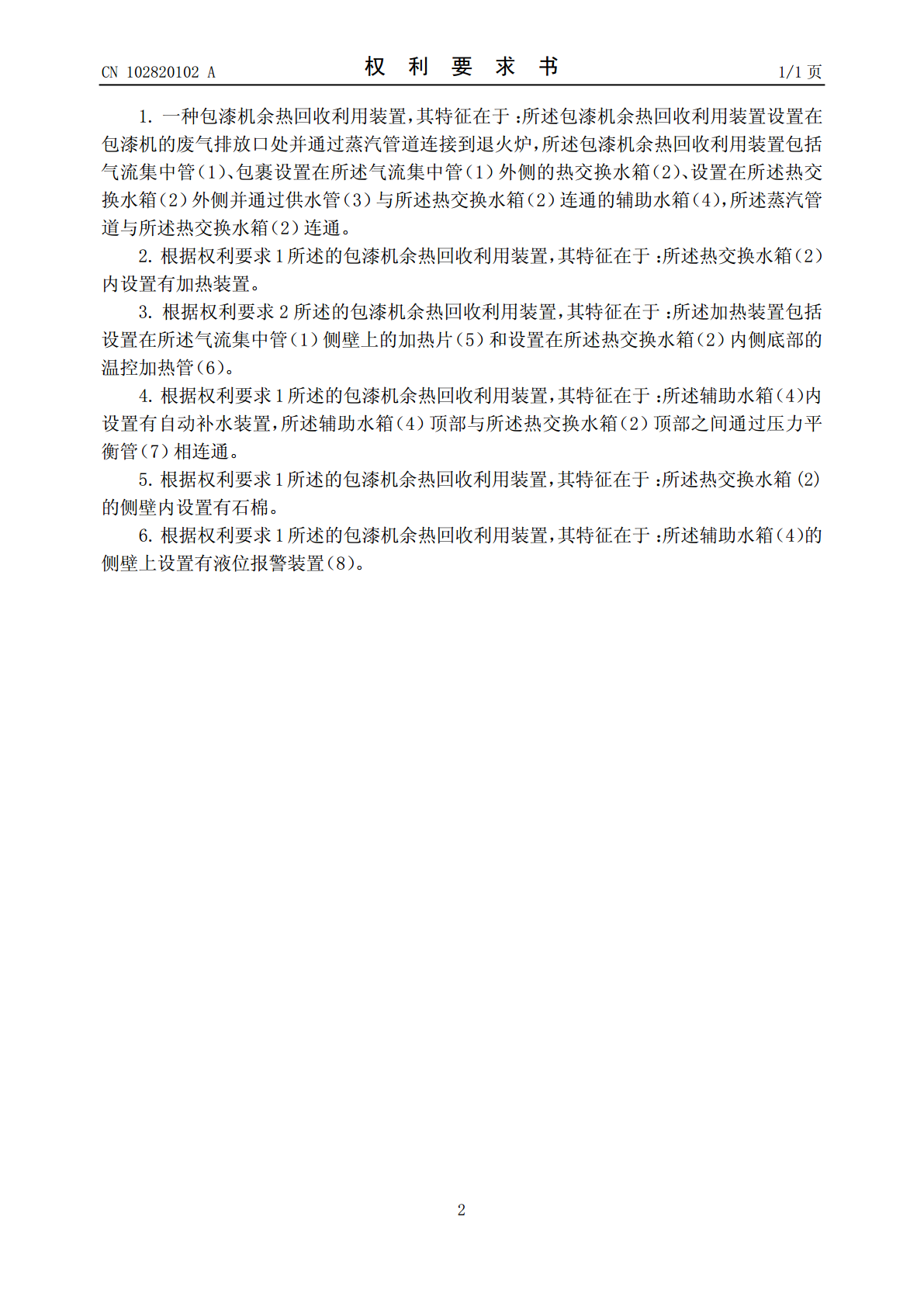

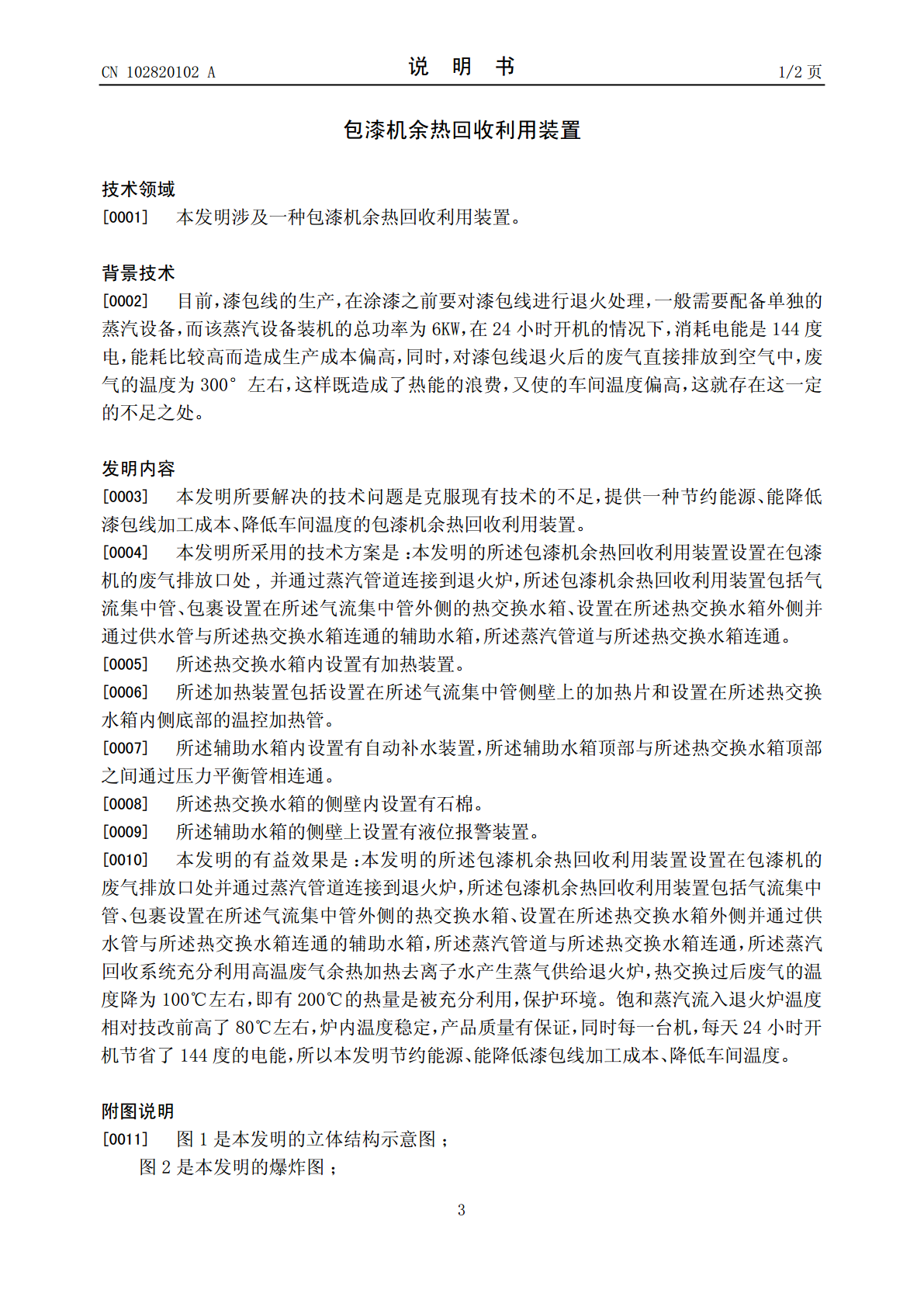

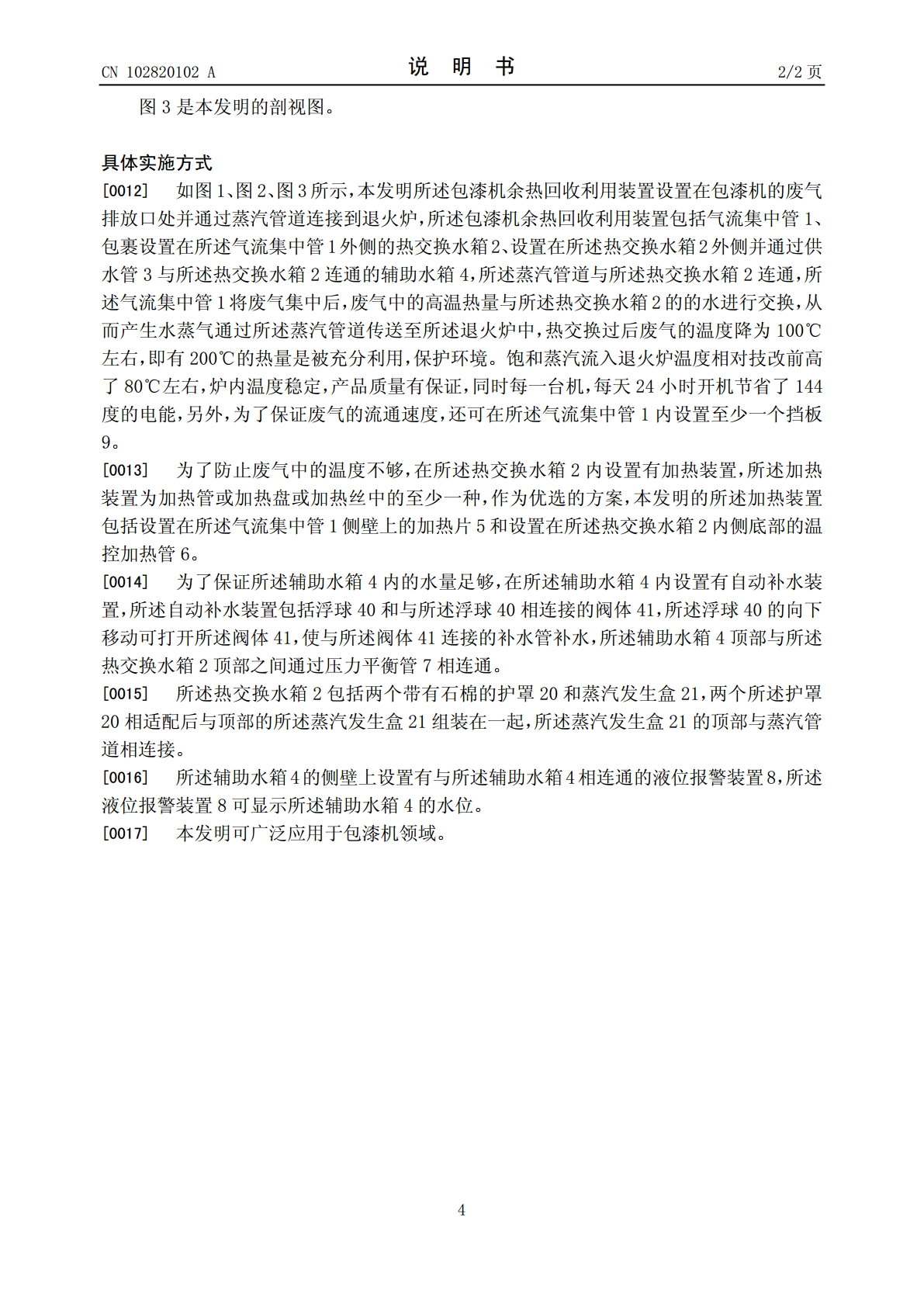

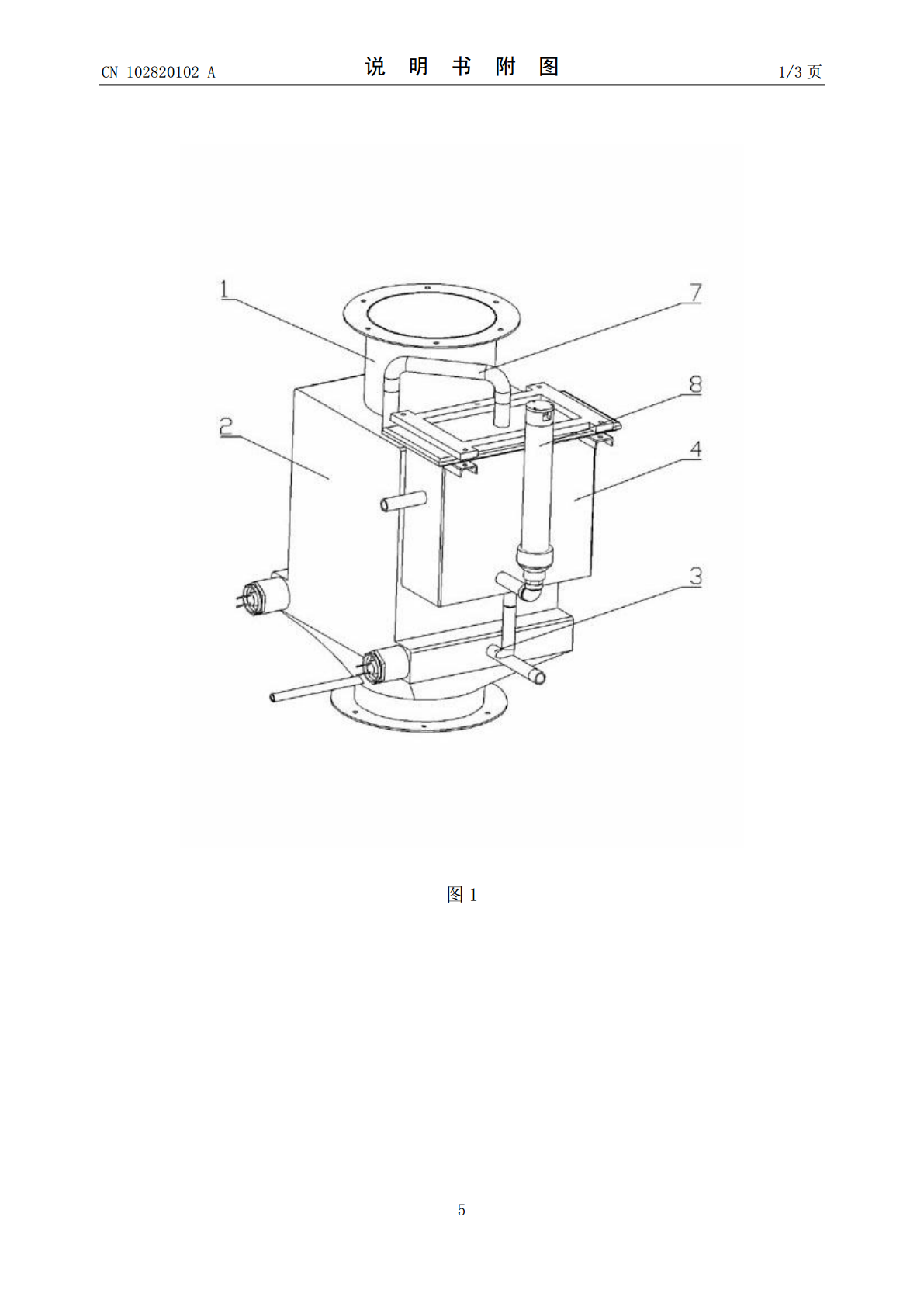

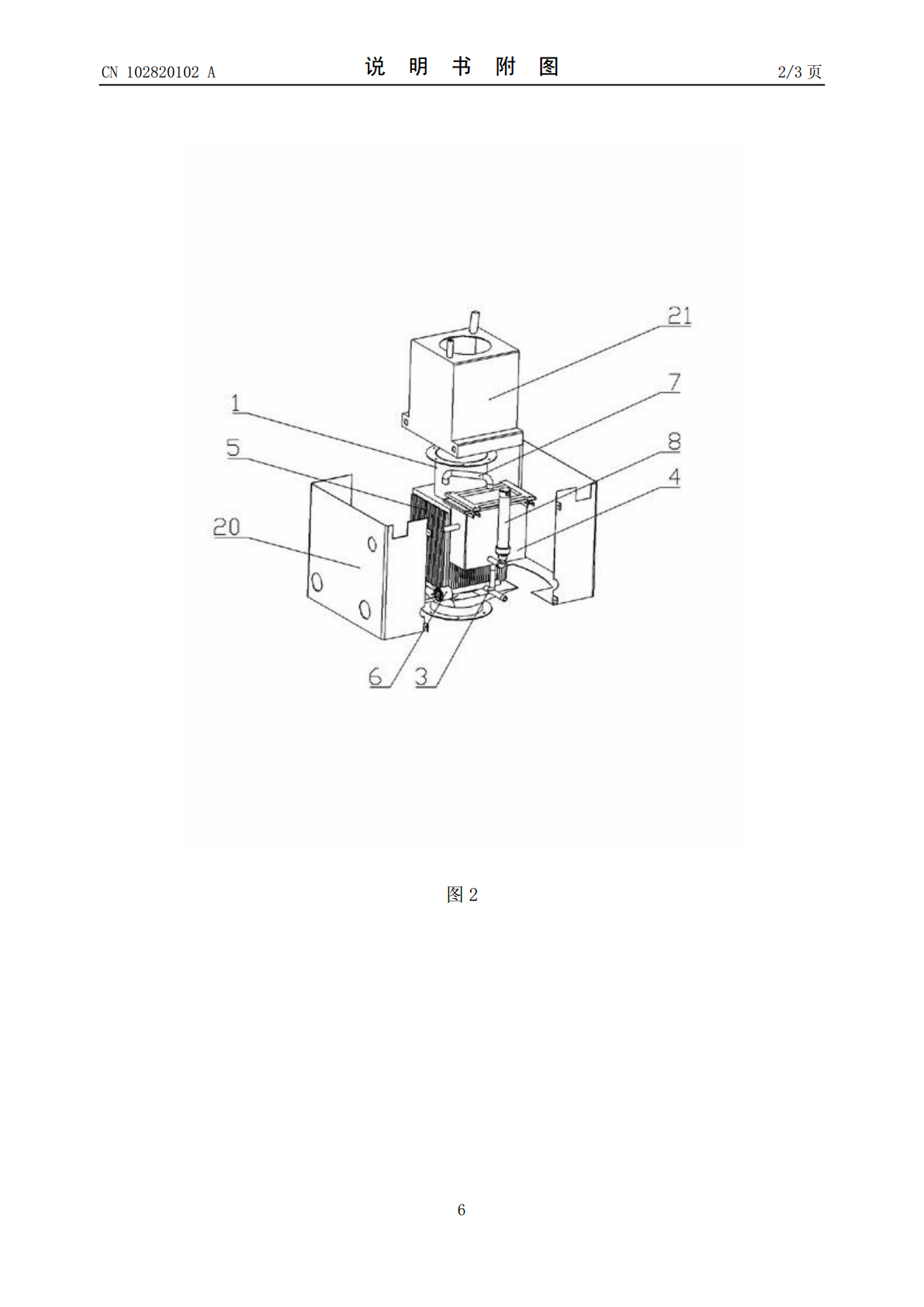

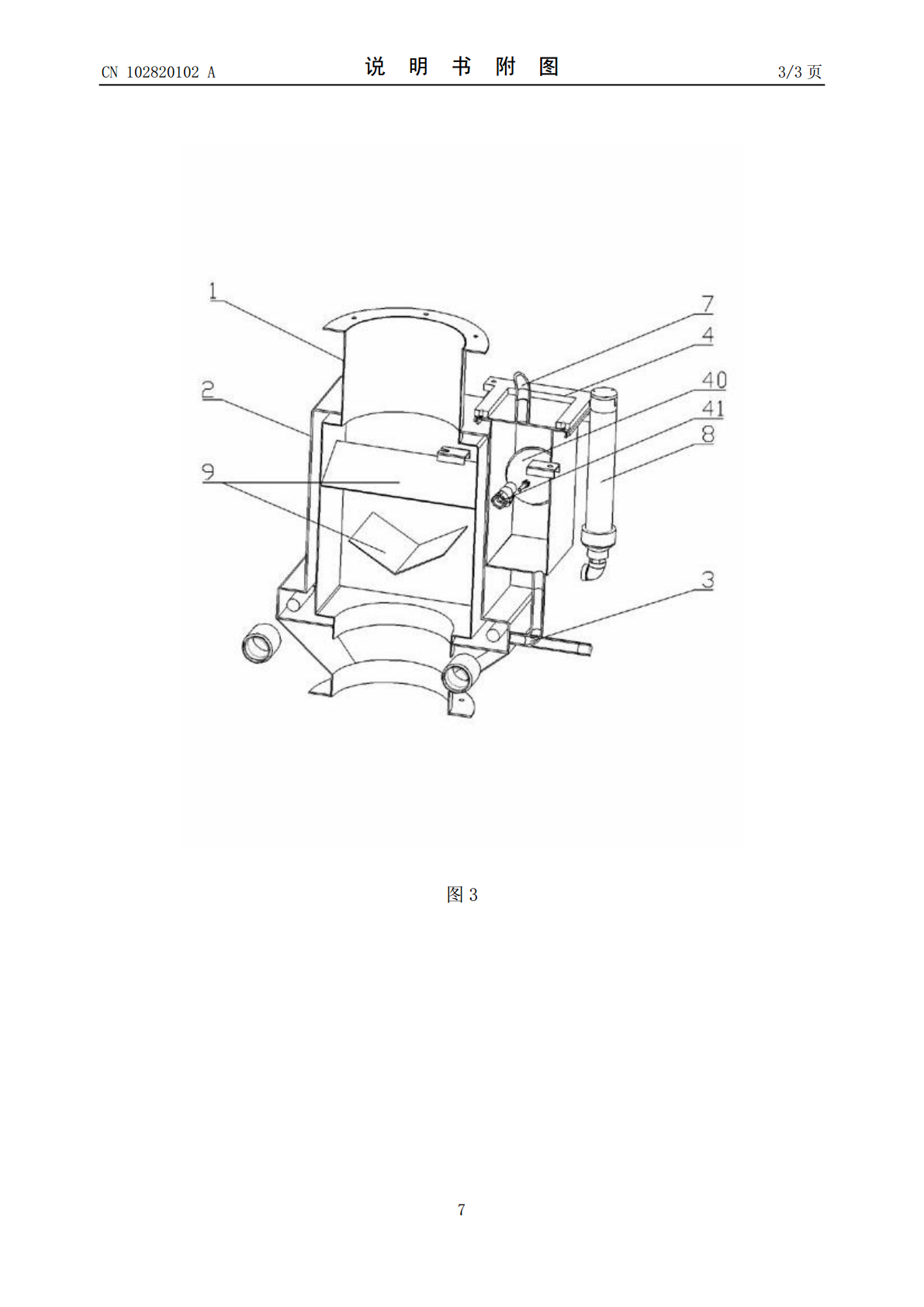

本发明公开了一种包漆机余热回收利用装置,旨在提供一种节约能源、能降低漆包线加工成本、降低车间温度的包漆机余热回收利用装置。该包漆机余热回收利用装置设置在包漆机的废气排放口处并通过蒸汽管道连接到退火炉,所述包漆机余热回收利用装置包括气流集中管(1)、包裹设置在所述气流集中管(1)外侧的热交换水箱(2)、设置在所述热交换水箱(2)外侧并通过供水管(3)与所述热交换水箱(2)连通的辅助水箱(4),所述蒸汽管道与所述热交换水箱(2)连通。

余热回收利用装置.pdf

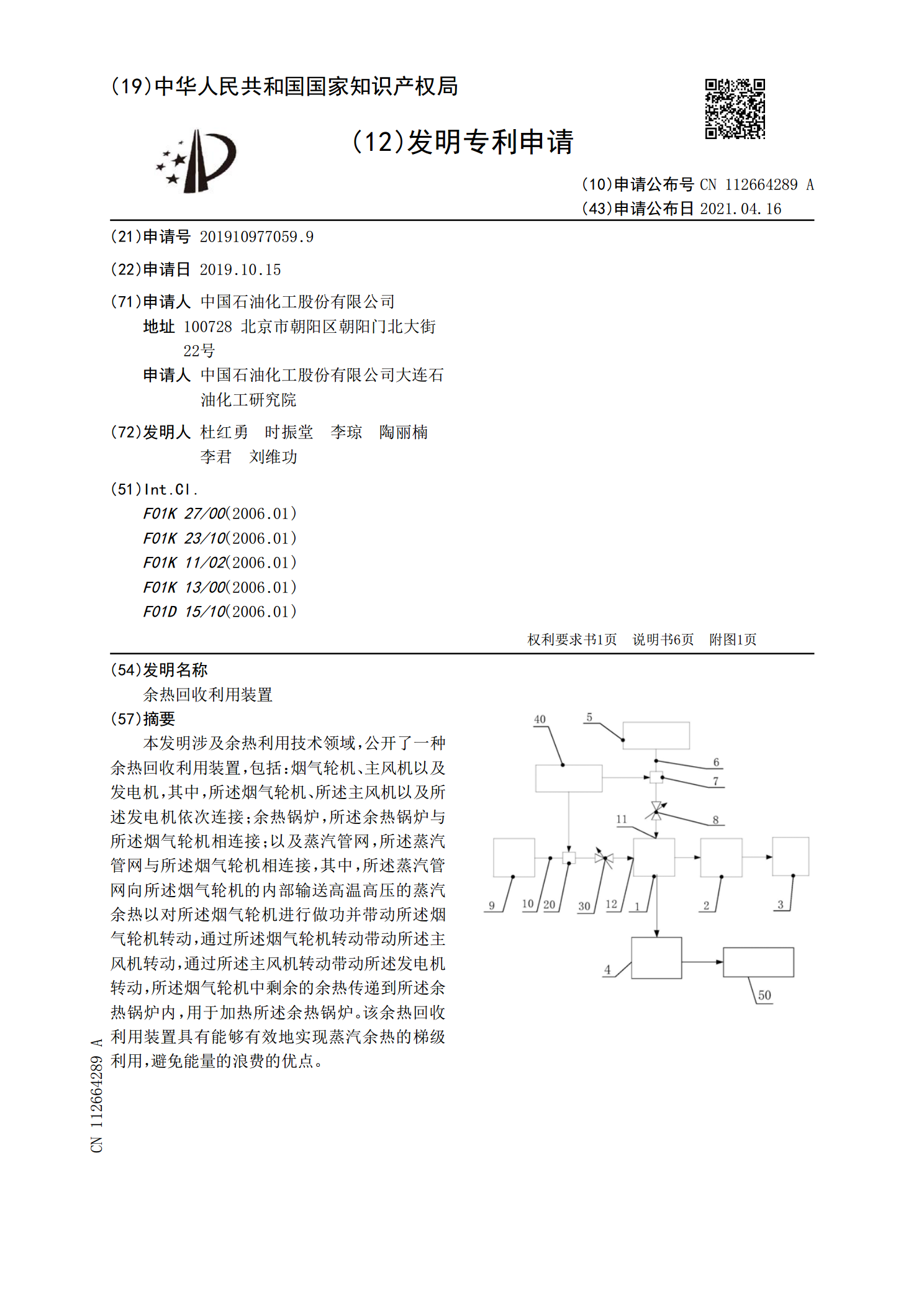

本发明涉及余热利用技术领域,公开了一种余热回收利用装置,包括:烟气轮机、主风机以及发电机,其中,所述烟气轮机、所述主风机以及所述发电机依次连接;余热锅炉,所述余热锅炉与所述烟气轮机相连接;以及蒸汽管网,所述蒸汽管网与所述烟气轮机相连接,其中,所述蒸汽管网向所述烟气轮机的内部输送高温高压的蒸汽余热以对所述烟气轮机进行做功并带动所述烟气轮机转动,通过所述烟气轮机转动带动所述主风机转动,通过所述主风机转动带动所述发电机转动,所述烟气轮机中剩余的余热传递到所述余热锅炉内,用于加热所述余热锅炉。该余热回收利用装置具

余热回收利用装置.pdf

本发明公开了一种余热回收利用装置,包括常压水罐、乏汽回收器和采暖设备。具体的,常压水罐包括冷凝水输入端、热水输入端、乏汽输出端和热水输出端;乏汽回收器包括回水输入端、乏汽输入端、热水输出端和排气孔,所述回水输入端与所述热水输出端之间通过回水通道相连通;采暖设备包括热水输入端和回水输出端。更具体的,常压水罐的冷凝水输入端与硫化设备的冷凝水第一输出端相连;常压水罐的热水输入端与乏汽回收器的热水输出端相连;常压水罐的乏汽输出端与乏汽回收器的乏汽输入端相连;常压水罐的热水输出端与所述采暖设备的热水输入端相连;乏汽

窑炉余热回收利用装置.pdf

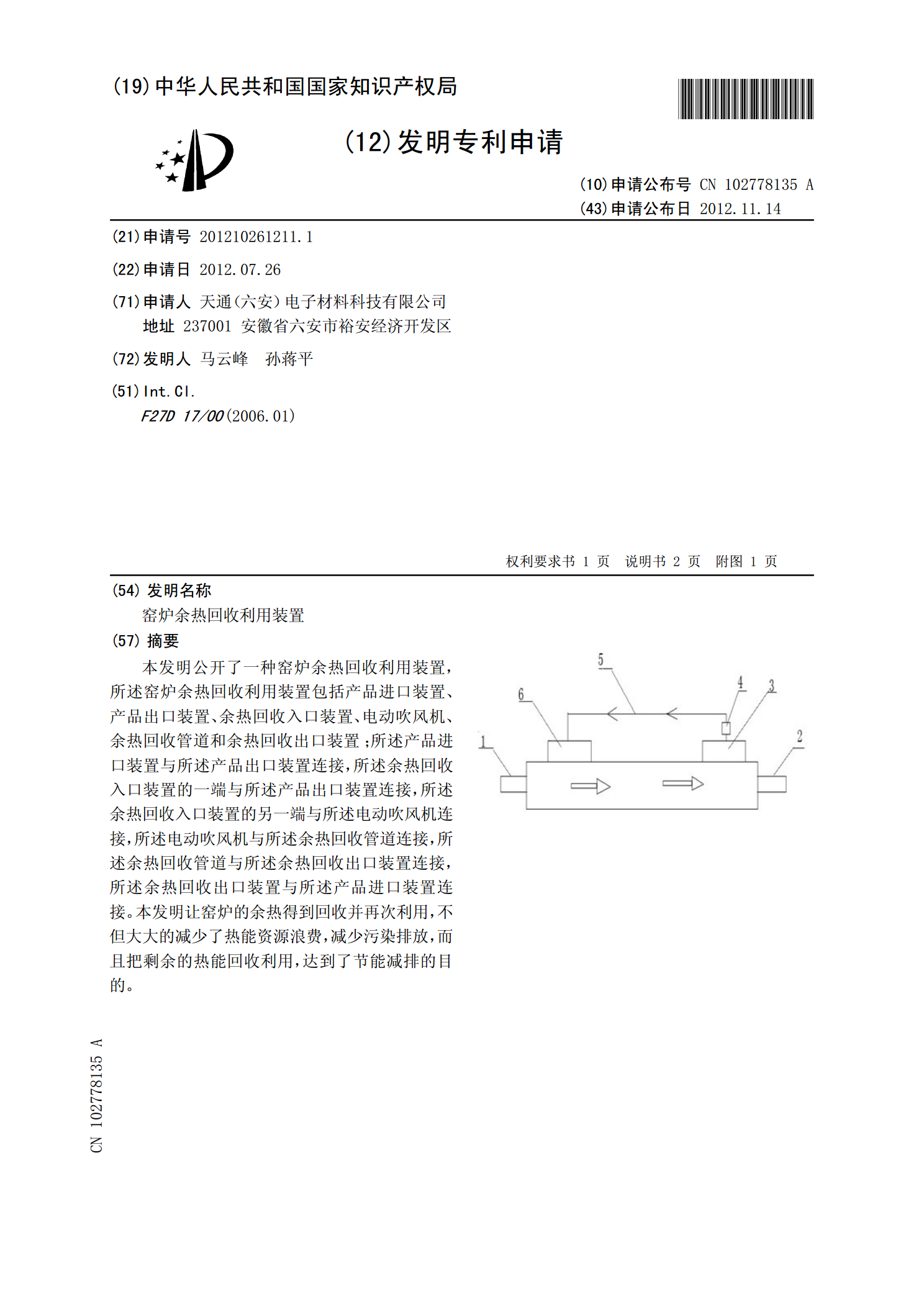

本发明公开了一种窑炉余热回收利用装置,所述窑炉余热回收利用装置包括产品进口装置、产品出口装置、余热回收入口装置、电动吹风机、余热回收管道和余热回收出口装置;所述产品进口装置与所述产品出口装置连接,所述余热回收入口装置的一端与所述产品出口装置连接,所述余热回收入口装置的另一端与所述电动吹风机连接,所述电动吹风机与所述余热回收管道连接,所述余热回收管道与所述余热回收出口装置连接,所述余热回收出口装置与所述产品进口装置连接。本发明让窑炉的余热得到回收并再次利用,不但大大的减少了热能资源浪费,减少污染排放,而且把

烟管余热回收利用装置.pdf

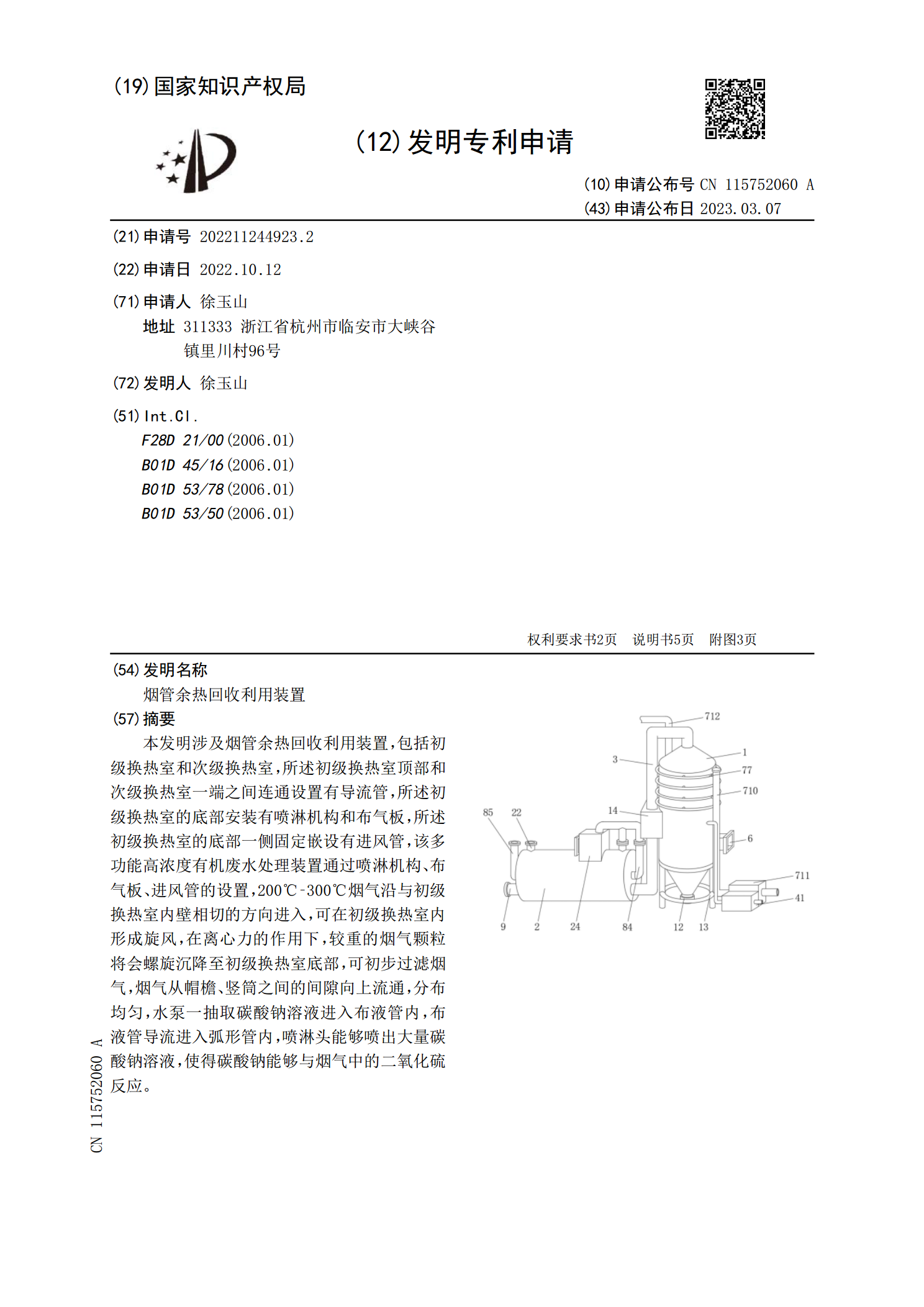

本发明涉及烟管余热回收利用装置,包括初级换热室和次级换热室,所述初级换热室顶部和次级换热室一端之间连通设置有导流管,所述初级换热室的底部安装有喷淋机构和布气板,所述初级换热室的底部一侧固定嵌设有进风管,该多功能高浓度有机废水处理装置通过喷淋机构、布气板、进风管的设置,200℃‑300℃烟气沿与初级换热室内壁相切的方向进入,可在初级换热室内形成旋风,在离心力的作用下,较重的烟气颗粒将会螺旋沉降至初级换热室底部,可初步过滤烟气,烟气从帽檐、竖筒之间的间隙向上流通,分布均匀,水泵一抽取碳酸钠溶液进入布液管内,布