一种高铁赤泥铁、铝、钠高效分离综合利用的方法.pdf

一吃****仕龙

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高铁赤泥铁、铝、钠高效分离综合利用的方法.pdf

本发明提出一种高铁赤泥铁、铝、钠高效分离的方法,方法以高铁赤泥为原料,适当加入铁精矿和焦粉后压制成赤泥球团;干燥、预热后使用转底炉直接还原铁、钠等金属氧化物;还原后的金属化球团送入铁浴式氧煤熔融还原炉高温熔化分离;分离后的铁用于炼钢,高铝熔渣经改性后回收氧化铝;从废气携带的烟尘中回收钠金属氧化物;氧煤熔融还原炉产生的混合煤气经改质后返回转底炉使用。本发明可有效实现赤泥资源的高效回收和大规模工业综合利用。

一种高铁赤泥炼铁提铝综合利用的方法.pdf

发明提出一种高铁赤泥炼铁提铝综合利用的方法,其特征在于该种方法以高炉为主体设备,采取赤泥制备小球团复合烧结矿或球团矿,然后将其和焦炭在不低于400℃温度下分层热装入炉,采取富氧至全氧鼓风,增加炉身风口并鼓入富氢还原气,实现赤泥炼铁;同时出渣过程中加入氧化钙,控温冷却获得自粉化铝酸钙炉渣,经浸出后提取氧化铝,并且自炉顶高温尾气中同步回收钠元素,完成赤泥中铝、铁、钠元素的高效分离与回收。

一种赤泥中综合回收钠、铝、铁的方法.pdf

本发明公开了一种赤泥中综合回收钠、铝、铁的方法;将赤泥与添加剂混合获得混合生料,混合生料经焙烧,获得熟料,熟料加入碱性调整液中浸出,固液分离,获得含铝、钠的浸出液以及磁性浸出渣;所述添加剂包含钙系添加剂、镁系添加剂和钠系添加剂组成的混合添加剂;本发明的技术方案,无需加入还原剂,而是利用镁系添加剂将赤铁矿或针铁矿转化为具有强磁性的镁铁矿进入浸出渣中,再通过磁选分离得到铁精矿产品,在上述技术方案中,避免了目前回收铁过程中的气氛控制过程及大量污染性气氛的产生。本发明中,铝回收率85%,钠回收率92%以上,最终残

废旧阴极还原高铁赤泥回收铁、铝、钠及镓的研究的开题报告.docx

废旧阴极还原高铁赤泥回收铁、铝、钠及镓的研究的开题报告一、选题背景高铁建设是当前我国交通事业的重要领域之一。在高铁建设过程中,废旧阴极还原是一种常见的治理工艺,它可以有效地回收铁、铝、钠及镓等重要资源,同时对于减少环境污染、保护生态环境也有着积极的作用。因此,对于废旧阴极还原高铁赤泥的回收铁、铝、钠及镓的研究显得非常必要。二、研究目的本次研究的目的是探究废旧阴极还原高铁赤泥的回收铁、铝、钠及镓的方法和效果,为高铁建设工程提供有效的治理方法和技术支撑,为环境保护和资源利用做出积极贡献。三、研究内容本次研究的

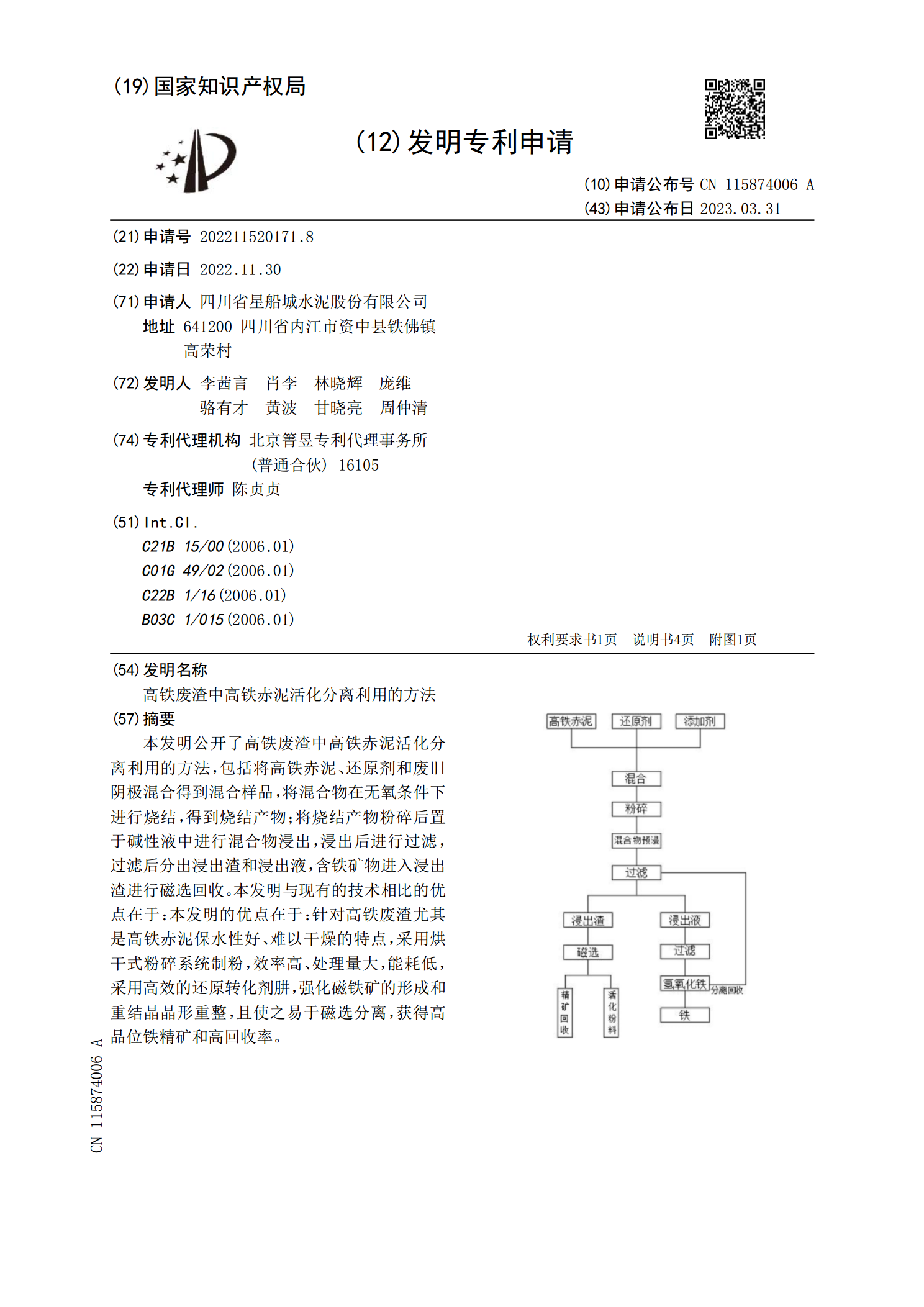

高铁废渣中高铁赤泥活化分离利用的方法.pdf

本发明公开了高铁废渣中高铁赤泥活化分离利用的方法,包括将高铁赤泥、还原剂和废旧阴极混合得到混合样品,将混合物在无氧条件下进行烧结,得到烧结产物;将烧结产物粉碎后置于碱性液中进行混合物浸出,浸出后进行过滤,过滤后分出浸出渣和浸出液,含铁矿物进入浸出渣进行磁选回收。本发明与现有的技术相比的优点在于:本发明的优点在于:针对高铁废渣尤其是高铁赤泥保水性好、难以干燥的特点,采用烘干式粉碎系统制粉,效率高、处理量大,能耗低,采用高效的还原转化剂肼,强化磁铁矿的形成和重结晶晶形重整,且使之易于磁选分离,获得高品位铁精矿