一种管道气流干燥方法.pdf

是雁****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种管道气流干燥方法.pdf

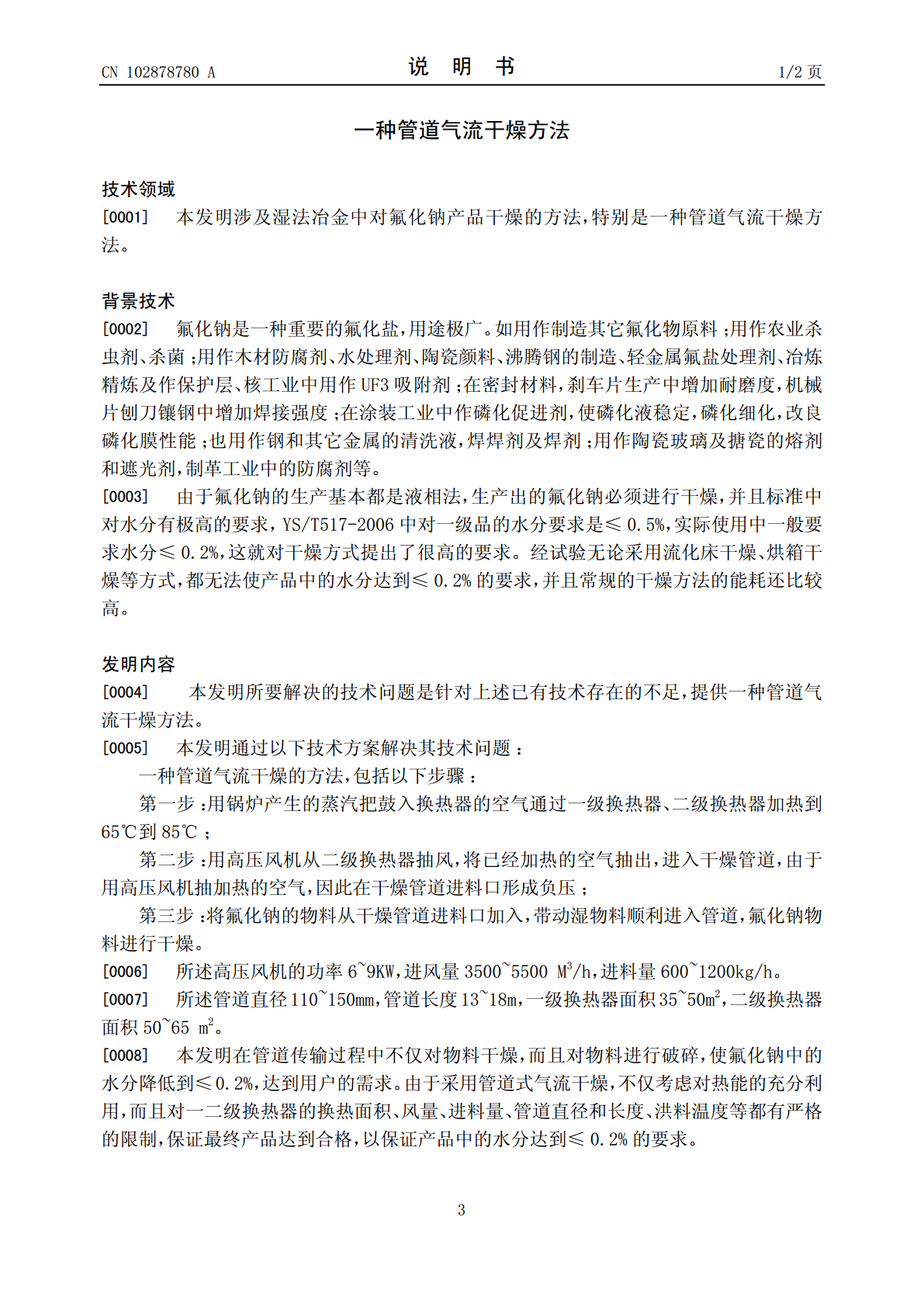

一种管道气流干燥的方法,包括:1、用锅炉产生的蒸汽把鼓入换热器的空气通过一级换热器、二级换热器加热到65℃到85℃;2、用高压风机从二级换热器抽风,将已经加热的空气抽出,进入干燥管道;3、将氟化钠的物料从干燥管道进料口加入,带动湿物料顺利进入管道,氟化钠物料进行干燥。本发明在管道传输过程中不仅对物料干燥,而且对物料进行破碎,使氟化钠中的水分降低到≤0.2%,由于采用管道式气流干燥,不仅考虑对热能的充分利用,而且对一二级换热器的换热面积、风量、进料量、管道直径和长度、洪料温度等都有严格的限制,保证最终产品达

气流干燥设计方法.doc

气流干燥器设计方法1、物料恒算[kg/s]2、求湿球温度3、管径;园整(m):4、拟合加速段传热系数公式求求5、预热段管长求假设:试差法求解6、加速段第i(i≥2)段管长试差法求解当时,结束加速段计算。7、等速运动段管长(第一段;第二段)8、总管长

烟草气流干燥的低氧干燥方法和装置.pdf

本发明公开一种烟草气流干燥的低氧干燥方法和装置,在气流干燥设备上安装有压力检测器和氧含量检测器,在排潮管道上安装有排潮活门,在进入热风炉的管道上安装有蒸汽喷射装置。通过控制系统对压力检测器检测的压力P、氧含量检测器检测的氧气含量O2、蒸汽喷射流量Q以及排潮活门开度建立连锁控制关系。采用改变蒸汽喷射量或改变系统压力值来调节系统含氧量的方法。本发明提供的装置和方法可以对烟草的气流干燥过程实现低氧干燥控制,本发明采用了两个调节量来调节系统含氧量,从而有效控制烟草干燥后的吸味,保证设备安全运行。装置结构简单,运行

一种热气流自循环干燥系统及方法.pdf

本发明公开一种热气流自循环干燥系统及方法,所述热气流自循环干燥系统包括进风装置、干燥器、换向阀以及布袋除尘器,进风装置包括加热器以及配温管道,加热器用以将空气加热成为热气流,配温管道用以将热气流配温至预设温度;干燥器内设有破碎区和风选区以及连接破碎区和风选区且并行的滞留通道以及导流通道,破碎区与配温管道连通,滞留通道的侧壁设有进料口;换向阀具有进口、第一出口和第二出口,进口与风选区连通;布袋除尘器内被滤布间隔形成上空腔和下空腔,上空腔被间隔成为左腔室和右腔室,左腔室和右腔室分别与第一出口和第二出口连通,下

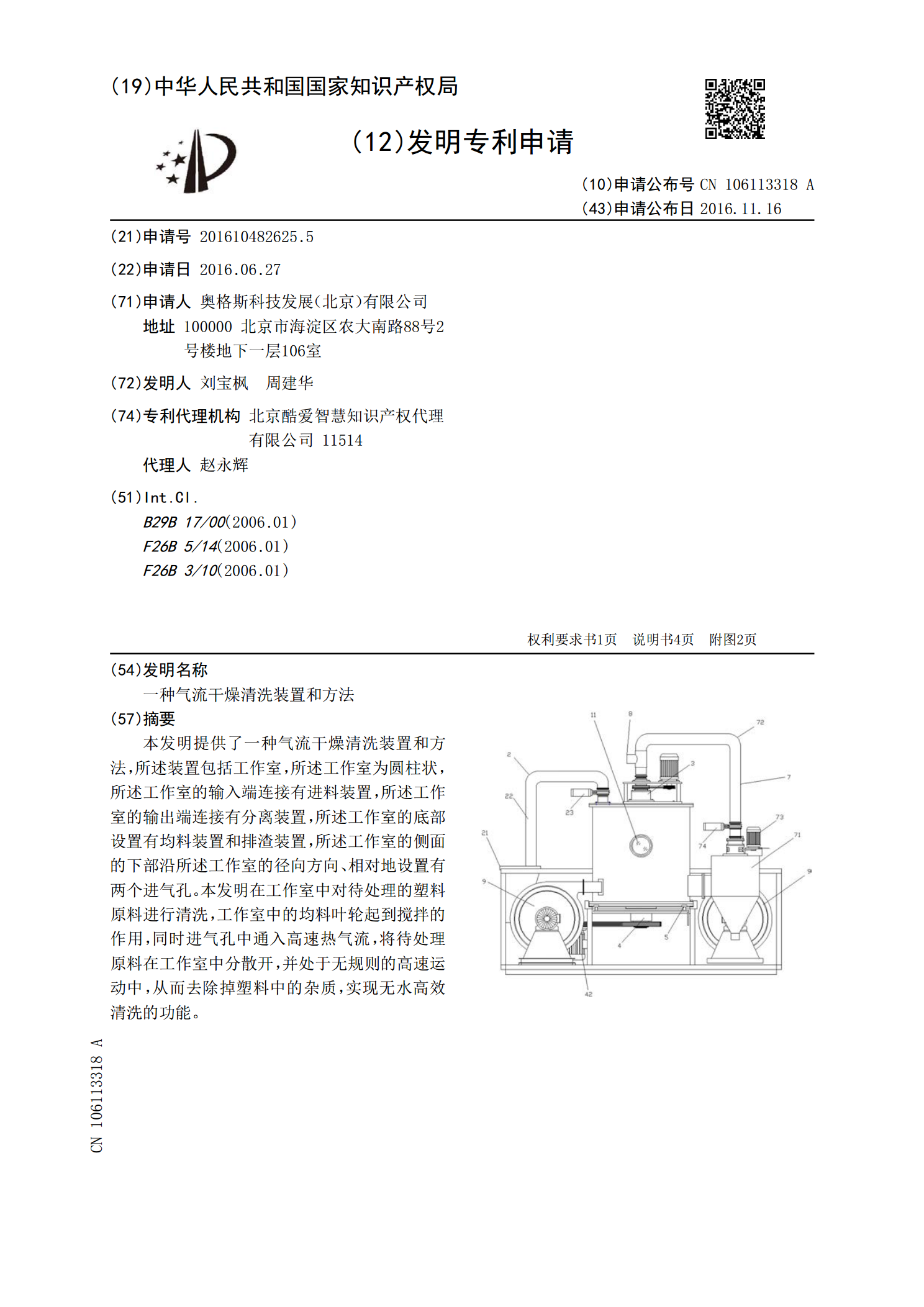

一种气流干燥清洗装置和方法.pdf

本发明提供了一种气流干燥清洗装置和方法,所述装置包括工作室,所述工作室为圆柱状,所述工作室的输入端连接有进料装置,所述工作室的输出端连接有分离装置,所述工作室的底部设置有均料装置和排渣装置,所述工作室的侧面的下部沿所述工作室的径向方向、相对地设置有两个进气孔。本发明在工作室中对待处理的塑料原料进行清洗,工作室中的均料叶轮起到搅拌的作用,同时进气孔中通入高速热气流,将待处理原料在工作室中分散开,并处于无规则的高速运动中,从而去除掉塑料中的杂质,实现无水高效清洗的功能。