一种带大扭角法兰和中间法兰的锻件成形方法及成形模具.pdf

白真****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种带大扭角法兰和中间法兰的锻件成形方法及成形模具.pdf

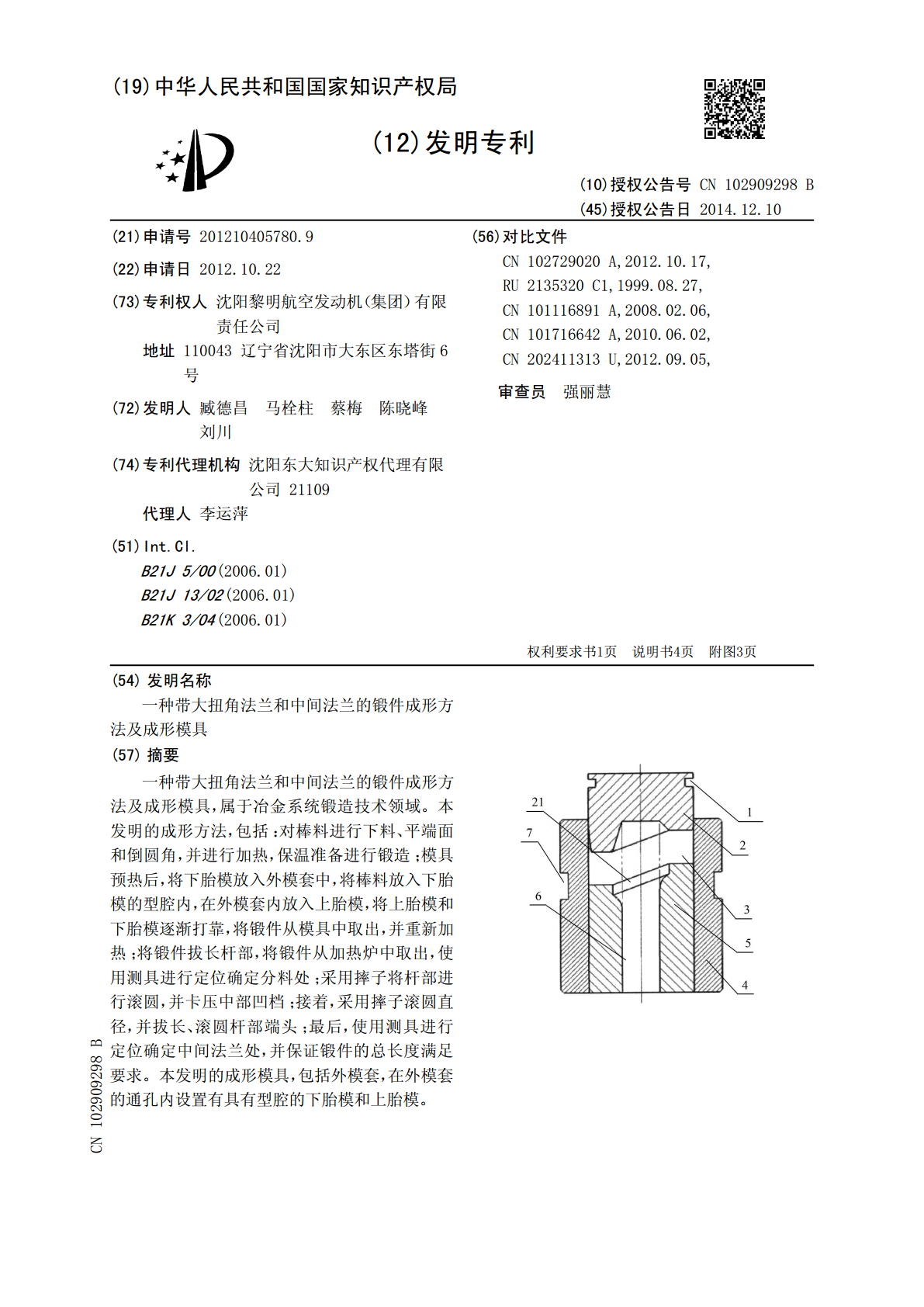

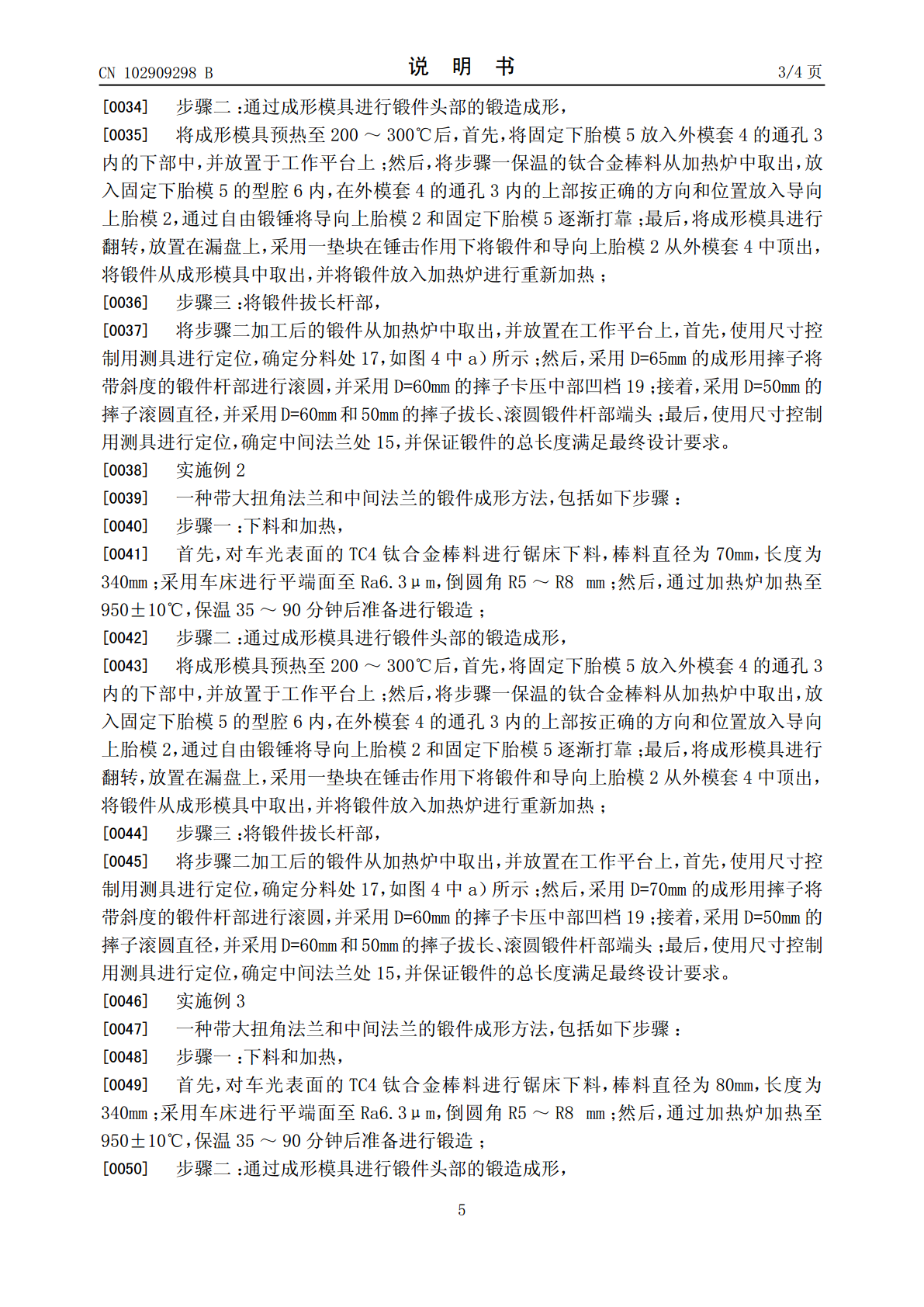

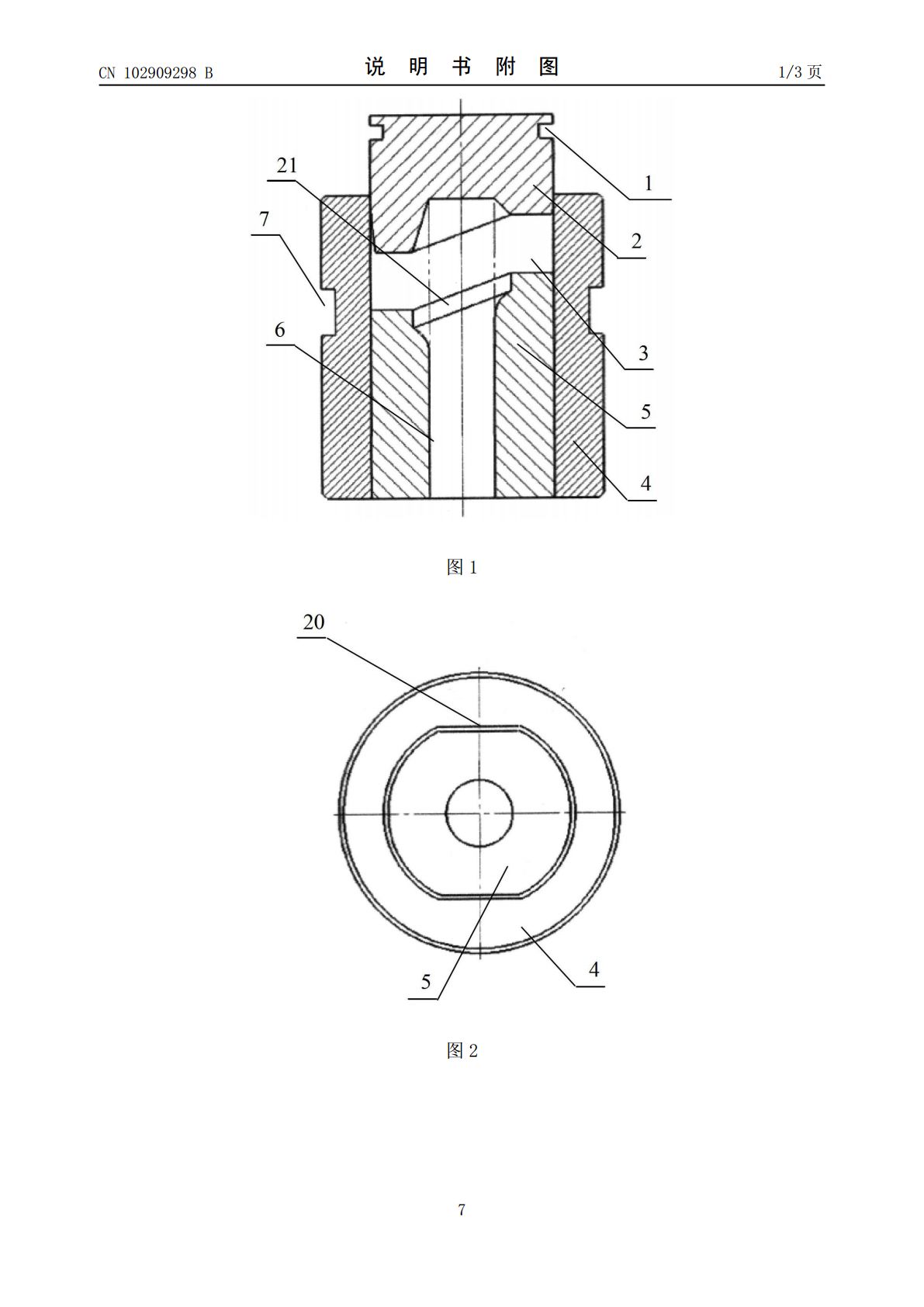

一种带大扭角法兰和中间法兰的锻件成形方法及成形模具,属于冶金系统锻造技术领域。本发明的成形方法,包括:对棒料进行下料、平端面和倒圆角,并进行加热,保温准备进行锻造;模具预热后,将下胎模放入外模套中,将棒料放入下胎模的型腔内,在外模套内放入上胎模,将上胎模和下胎模逐渐打靠,将锻件从模具中取出,并重新加热;将锻件拔长杆部,将锻件从加热炉中取出,使用测具进行定位确定分料处;采用摔子将杆部进行滚圆,并卡压中部凹档;接着,采用摔子滚圆直径,并拔长、滚圆杆部端头;最后,使用测具进行定位确定中间法兰处,并保证锻件的总长

法兰球阀锻件的锻造成形模具及成形方法.pdf

本发明涉及锻造,具体是一种法兰球阀锻件的锻造成形模具及成形方法。包括上模,与上模配合的下模,上模设有预锻上模具体和终锻上模具体,下模设有预锻下模具体和终锻下模具体,预锻上模具体和预锻下模具体配合,终锻上模具体与终锻下模具体配合;预锻上模具体的下表面设有环形的凹槽结构,预锻下模具设有与该凹槽结构配合的环形凸出部,凸出部内设有竖直的盲孔;终锻上模具体设有横向的终锻上型腔,终锻下模具体设有与终锻上型腔配合的终锻下型腔,终锻下型腔的两侧分别设有水平的第一和第二冲头;下模设有预锻件顶出机构和终锻件顶出机构。本发明材

一种带法兰的筒形件成形模具及成形方法.pdf

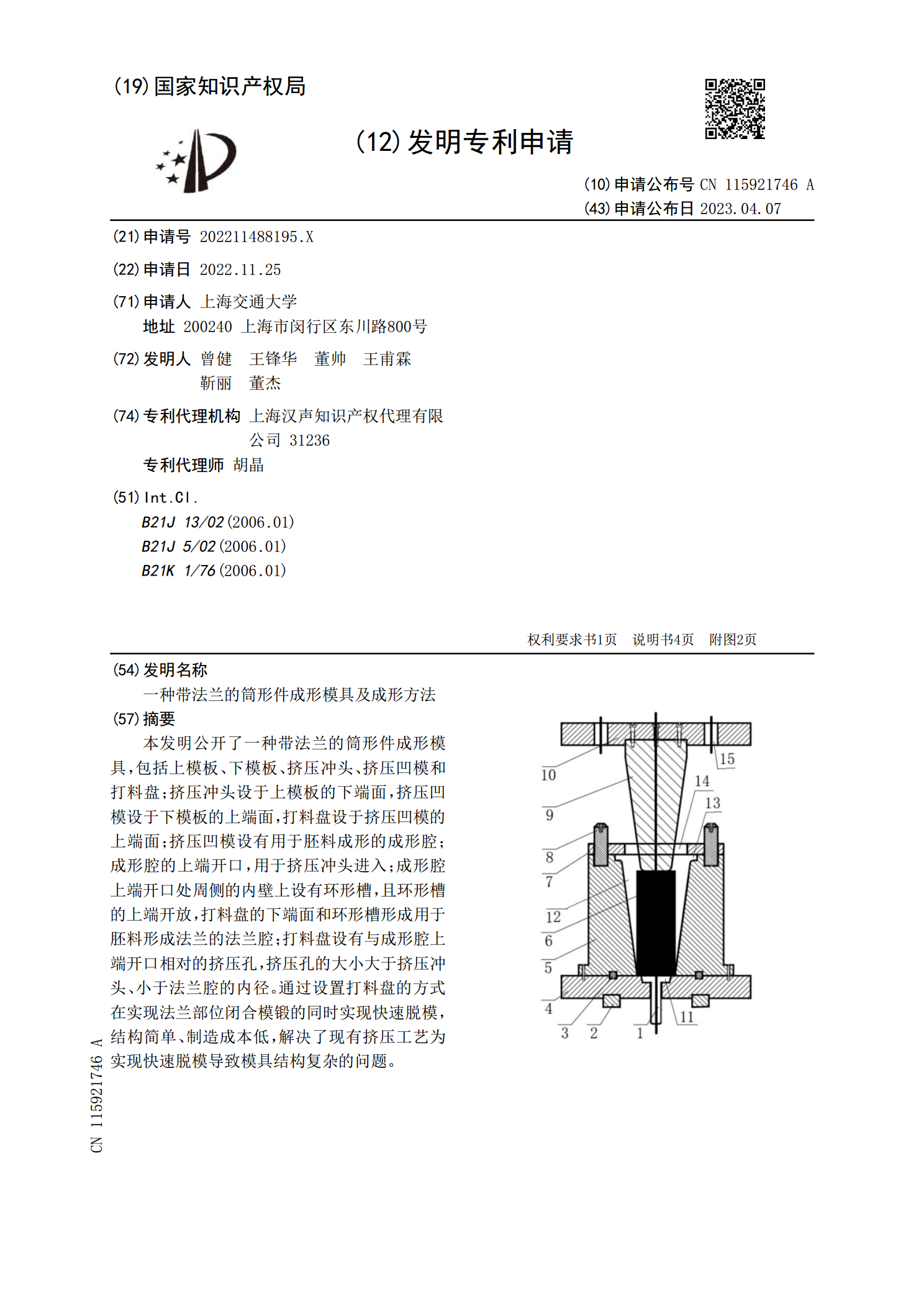

本发明公开了一种带法兰的筒形件成形模具,包括上模板、下模板、挤压冲头、挤压凹模和打料盘;挤压冲头设于上模板的下端面,挤压凹模设于下模板的上端面,打料盘设于挤压凹模的上端面;挤压凹模设有用于胚料成形的成形腔;成形腔的上端开口,用于挤压冲头进入;成形腔上端开口处周侧的内壁上设有环形槽,且环形槽的上端开放,打料盘的下端面和环形槽形成用于胚料形成法兰的法兰腔;打料盘设有与成形腔上端开口相对的挤压孔,挤压孔的大小大于挤压冲头、小于法兰腔的内径。通过设置打料盘的方式在实现法兰部位闭合模锻的同时实现快速脱模,结构简单、

超大厚壁法兰锻件成形工艺的研发.docx

超大厚壁法兰锻件成形工艺的研发超大厚壁法兰锻件成形工艺的研发摘要:超大厚壁法兰锻件作为一种重要的设备零件,需满足高强度、高耐磨、高可靠性和高经济性等要求。本文首先分析了超大厚壁法兰锻件的特点和应用领域,然后对现有的成形工艺进行了综述,发现了存在的问题和不足之处。针对这些问题,作者通过理论研究和实验探索,提出了一种新的成形工艺,并进行了工艺参数优化以实现最佳成形效果。最后,文章总结了超大厚壁法兰锻件成形工艺研发的意义和未来的研究方向。关键词:超大厚壁法兰锻件;成形工艺;优化;研发;工艺参数一、引言超大厚壁法

一种长轴类大倾斜角法兰锻件成形方法.pdf

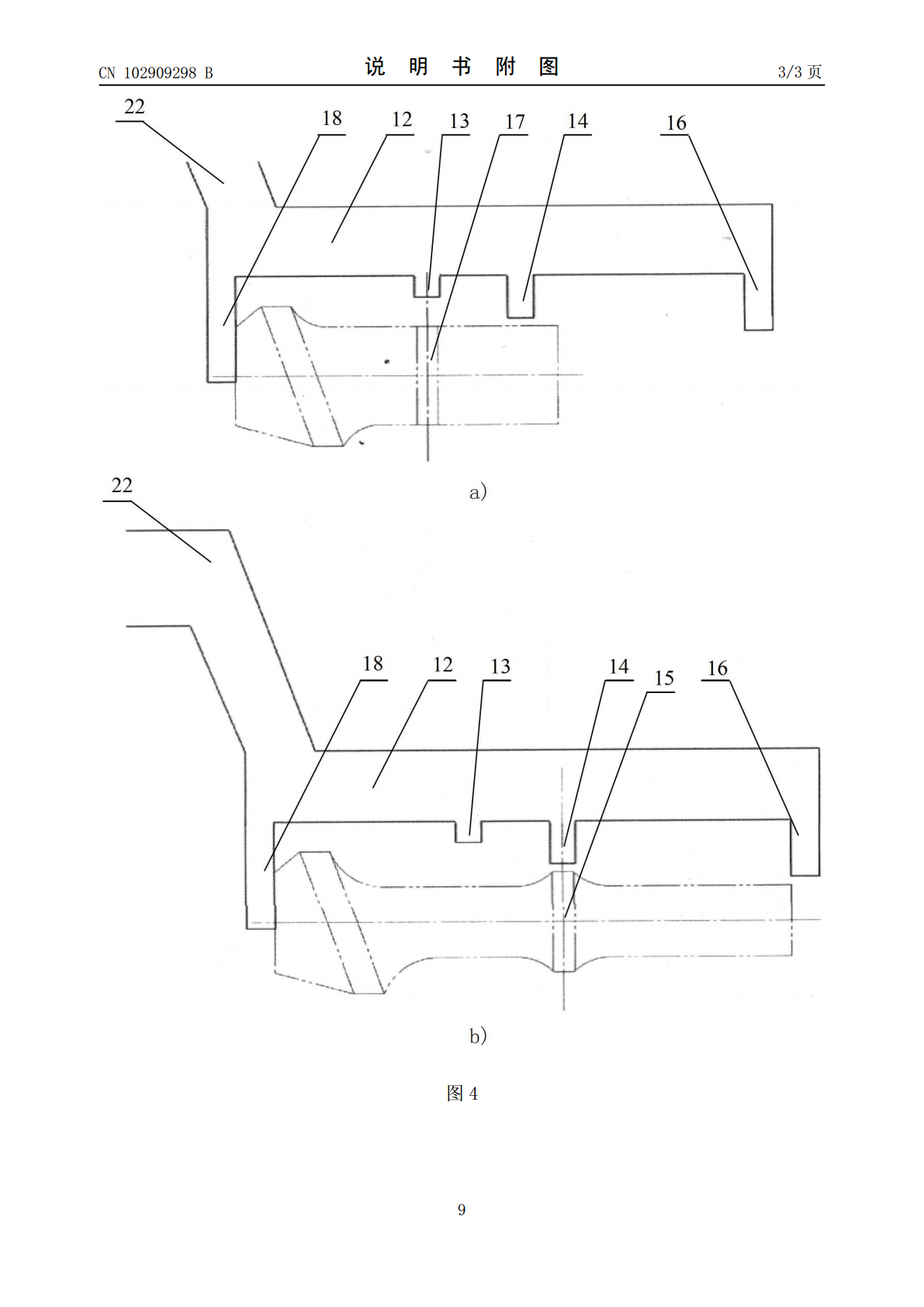

一种长轴类大倾斜角法兰锻件成形方法,是对长轴类大倾斜角法兰锻件的加工,锻件材料为钛合金或高温合金,准备锻件成形的胎膜及工具,将胎膜及工具预热,置于锻锤的砧面上,先将成形模的下模,放置在外套内腔中,再将坯料从加热炉中取出放置在成形模的下模内;自由锻锤锤击成形模的上模,使坯料在成形模的上、下模之间逐渐充满模膛,拔长杆部至锻件尺寸。本发明的优点:所使用的模具制造简单,成本低,周期短,特别适合中、小批量锻件的生产,该方法广泛适用于航空产品转子叶片、喷嘴壳体等锻件的制坯生产中,材料涉及钛合金、高温合金等,应用前景广