一种氧化锆陶瓷制品的制备方法.pdf

是你****噩呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种氧化锆陶瓷制品的制备方法.pdf

本本发明介绍了一种氧化锆陶瓷制品的制备方法,原料为单斜84~97%氧化锆、0~15%氧化钇、0~3%氧化镁;将原料磨细至颗粒度≤20微米;采用等静压成型或者热压铸成型;将等静压成型坯体或热压铸成型排蜡后的坯体清理干净,并装入高温炉中煅烧,煅烧温度为1600~1700℃,保温3~6hr,得到制品。本发明以最简单的工艺流程获得超越传统工艺生产的氧化锆制品指标;无需经过预先高温稳定,可节省能源约50%;制品的化学组成和晶相组成一致性很强,制品的质量稳定性高;制备过程不会带入其它杂质;生产成本低,是传统工艺制品的

氧化锆陶瓷制品及其制备方法.pdf

本发明公开了一种氧化锆陶瓷制品及其制备方法,该陶瓷制品包括氧化锆陶瓷本体,氧化锆陶瓷本体的表层为全稳定氧化锆层,且氧化锆陶瓷本体的表层上还具有一层涂覆后经过热处理的保护膜,保护膜的化学成分包括Y<base:Sub>2</base:Sub>O<base:Sub>3</base:Sub>、CeO<base:Sub>2</base:Sub>、MgO、CaO和Yb<base:Sub>2</base:Sub>O<base:Sub>3</base:Sub>中的一种或两种或两种以上的组合。全稳定氧化锆层包括相互连接的由

一种石英陶瓷制品的制备方法.pdf

本发明介绍了一种石英陶瓷制品的制备方法,工艺采用SiO2含量97.0~99.9%的熔融石英,0~5%的氧化铝粉、方石英添加剂;将石英重量8~14%的石蜡熔化,石英、增塑剂拌入蜡液中搅拌均匀,制备的石蜡浆料放入热压铸机得到成型的坯体;经过排蜡后,装入高温炉中煅烧,煅烧温度为1150~1250℃,保温3~6hr,得到石英陶瓷制品。通过采用上述技术方案制备的石英制品内部结构均匀、体积密度高、机械强度高、热震稳定性很好。

一种低温陶瓷制品及其制备方法.pdf

本发明公开了一种低温陶瓷制品及其制备方法,所述低温陶瓷制品包括坯体和釉面层,所述釉面层均匀覆盖在所述坯体外表面;所述坯体包括按照质量份数计的如下组份:生滑石粉55~62份、钾长石粉24~28份、钡长石粉8~12份、叶蜡石粉10~14份、炉甘石粉7~10份、蛋白石粉8~14份、钇稳定氧化锆超细粉5~9份、硼酸铝晶须4~7份、煅烧膨润土2.5~4.5份、腐殖酸钠1.2~2份、小苏打1.2~2份。本发明的低温陶瓷制品的负离子放量大,保健效果好;吸水率低,低温陶瓷制品产品品质好;抗压强度和抗弯强度高,综合力学性能

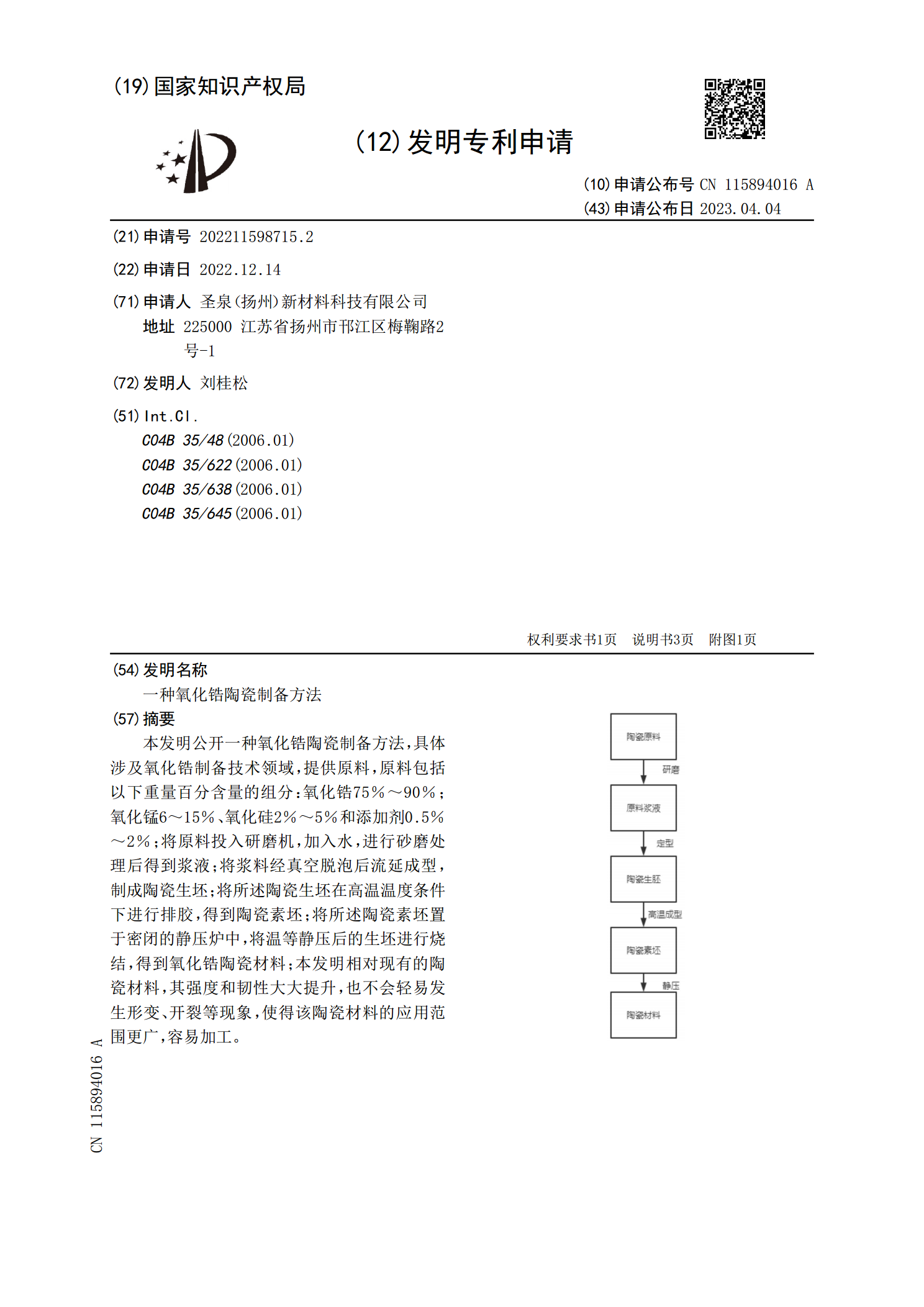

一种氧化锆陶瓷制备方法.pdf

本发明公开一种氧化锆陶瓷制备方法,具体涉及氧化锆制备技术领域,提供原料,原料包括以下重量百分含量的组分:氧化锆75%~90%;氧化锰6~15%、氧化硅2%~5%和添加剂0.5%~2%;将原料投入研磨机,加入水,进行砂磨处理后得到浆液;将浆料经真空脱泡后流延成型,制成陶瓷生坯;将所述陶瓷生坯在高温温度条件下进行排胶,得到陶瓷素坯;将所述陶瓷素坯置于密闭的静压炉中,将温等静压后的生坯进行烧结,得到氧化锆陶瓷材料;本发明相对现有的陶瓷材料,其强度和韧性大大提升,也不会轻易发生形变、开裂等现象,使得该陶瓷材料的应