一种钒钛磁铁矿固相强化还原-磁选分离的方法.pdf

是你****松呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钒钛磁铁矿固相强化还原-磁选分离的方法.pdf

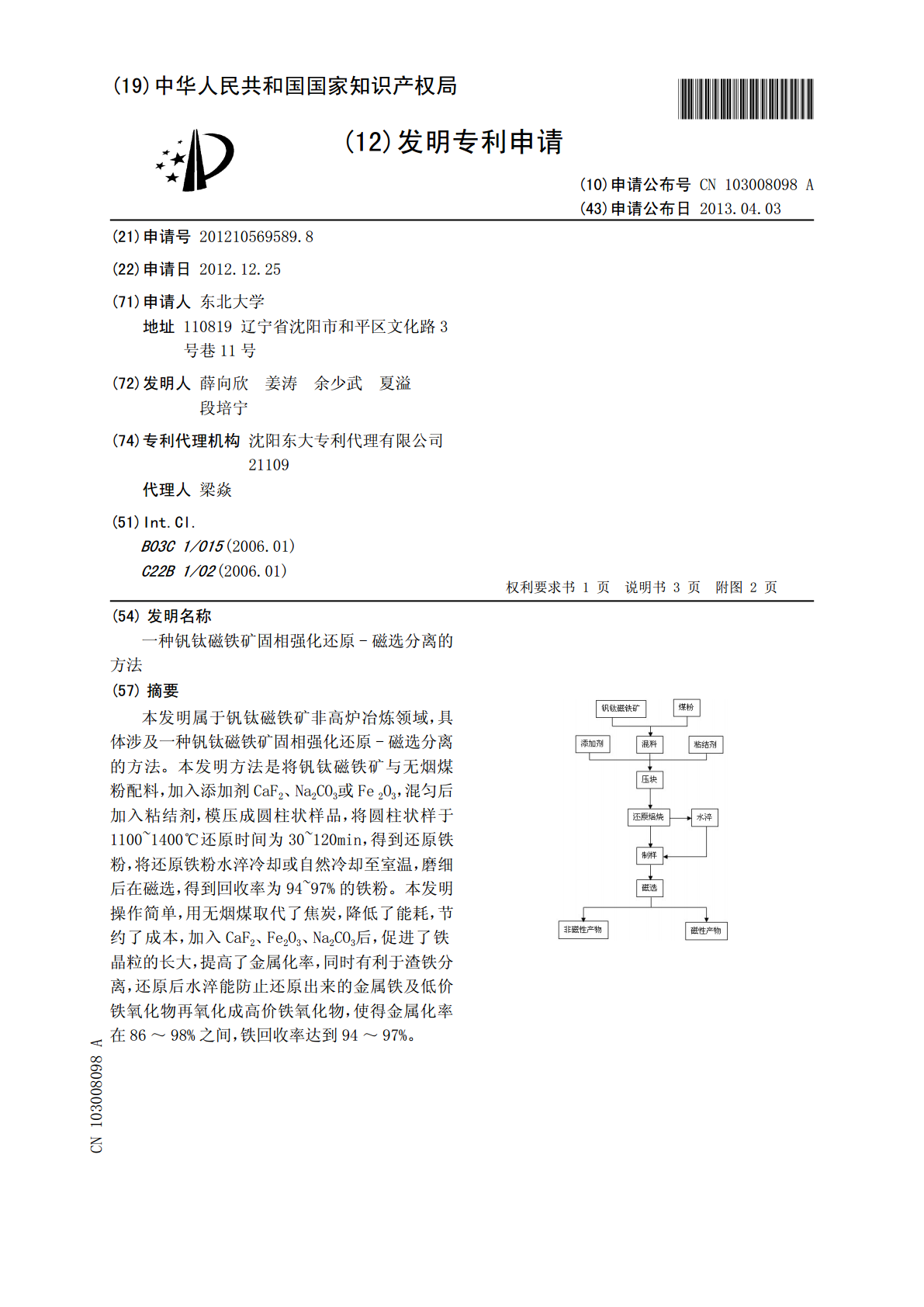

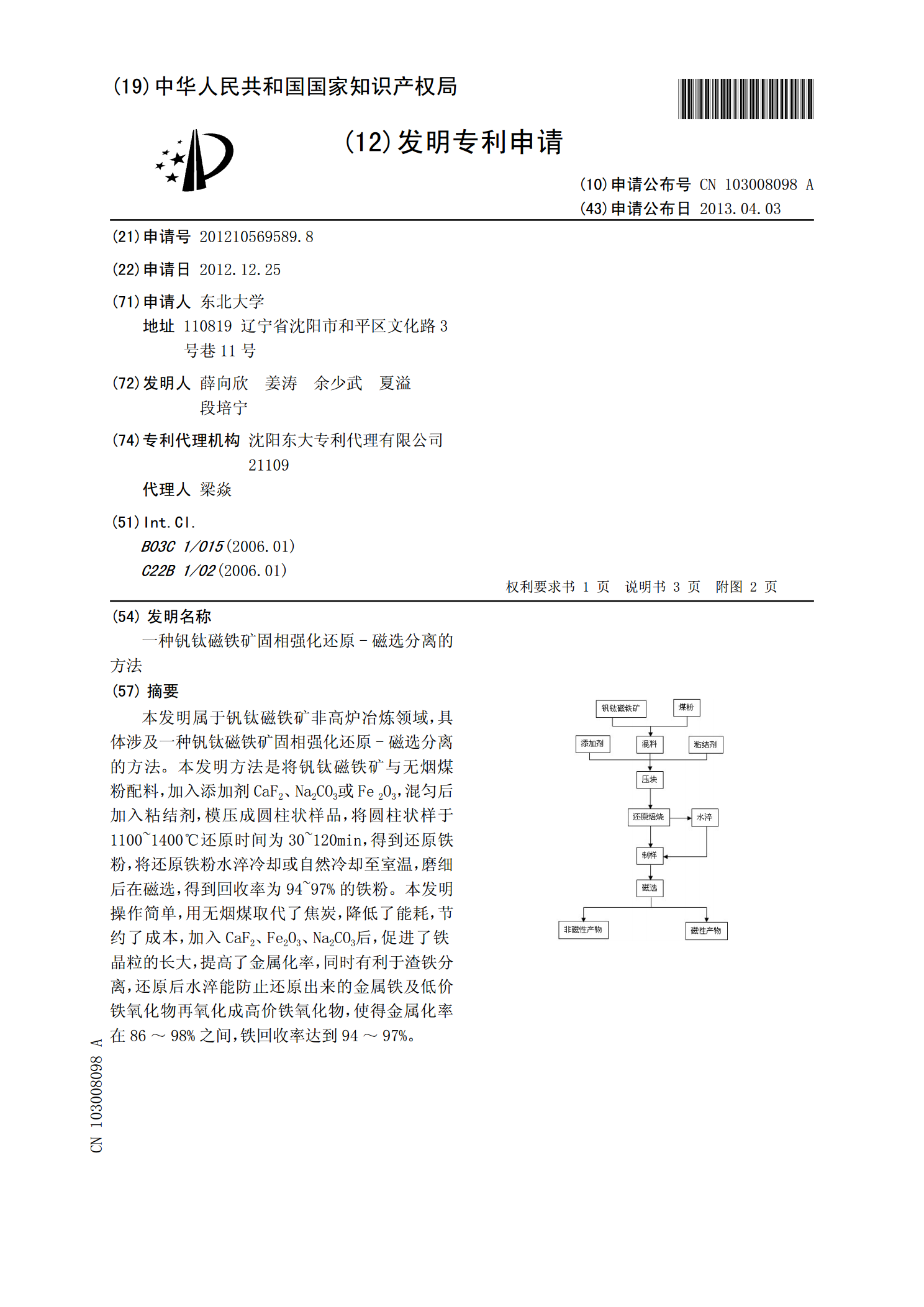

本发明属于钒钛磁铁矿非高炉冶炼领域,具体涉及一种钒钛磁铁矿固相强化还原-磁选分离的方法。本发明方法是将钒钛磁铁矿与无烟煤粉配料,加入添加剂CaF2、Na2CO3或Fe2O3,混匀后加入粘结剂,模压成圆柱状样品,将圆柱状样于1100~1400℃还原时间为30~120min,得到还原铁粉,将还原铁粉水淬冷却或自然冷却至室温,磨细后在磁选,得到回收率为94~97%的铁粉。本发明操作简单,用无烟煤取代了焦炭,降低了能耗,节约了成本,加入CaF2、Fe2O3、Na2CO3后,促进了铁晶粒的长大,提高了金属化率,同时

基于热压块的钒钛磁铁矿还原-磁选分离.docx

基于热压块的钒钛磁铁矿还原-磁选分离基于热压块的钒钛磁铁矿还原-磁选分离摘要:钒钛磁铁矿是一种重要的稀有金属矿石,其含有丰富的钒、钛等金属元素,具有重要的工业应用价值。本文通过介绍基于热压块的钒钛磁铁矿还原-磁选分离技术,探讨了其过程原理、材料选择、操作条件以及分离效果等方面的内容。结果表明,通过热压块的还原-磁选分离技术可以有效实现钒钛磁铁矿的高效分离和回收,为钒钛磁铁矿的综合利用提供了重要的技术支持。关键词:钒钛磁铁矿;还原;磁选分离;热压块1.引言钒钛磁铁矿是一种重要的金属矿石,具有丰富的资源和广泛

一种钒钛磁铁矿无钙低温还原制备铁及钒钛分离方法.pdf

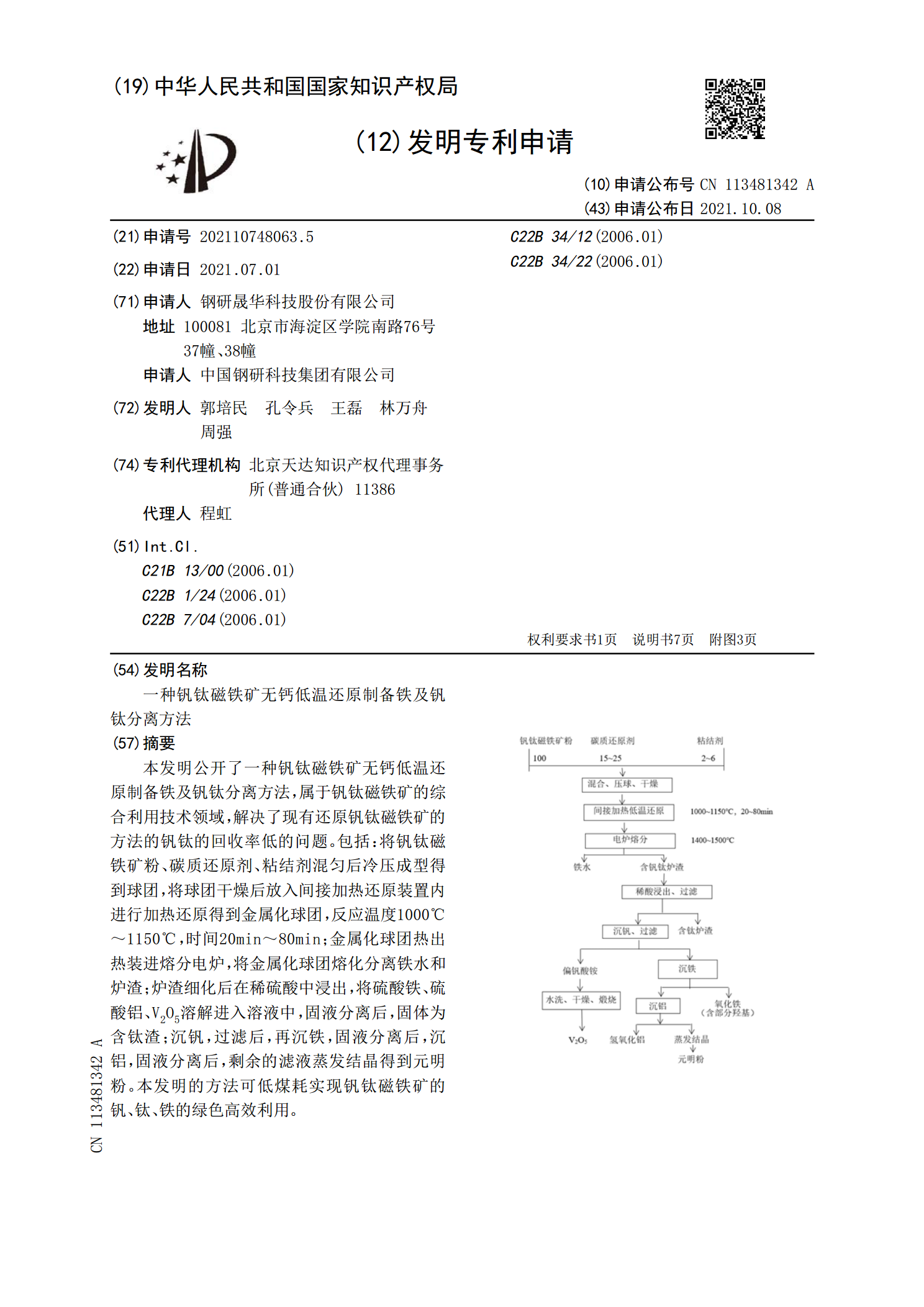

本发明公开了一种钒钛磁铁矿无钙低温还原制备铁及钒钛分离方法,属于钒钛磁铁矿的综合利用技术领域,解决了现有还原钒钛磁铁矿的方法的钒钛的回收率低的问题。包括:将钒钛磁铁矿粉、碳质还原剂、粘结剂混匀后冷压成型得到球团,将球团干燥后放入间接加热还原装置内进行加热还原得到金属化球团,反应温度1000℃~1150℃,时间20min~80min;金属化球团热出热装进熔分电炉,将金属化球团熔化分离铁水和炉渣;炉渣细化后在稀硫酸中浸出,将硫酸铁、硫酸铝、V

一种分离钒钛磁铁矿中铁、钒、钛的方法.pdf

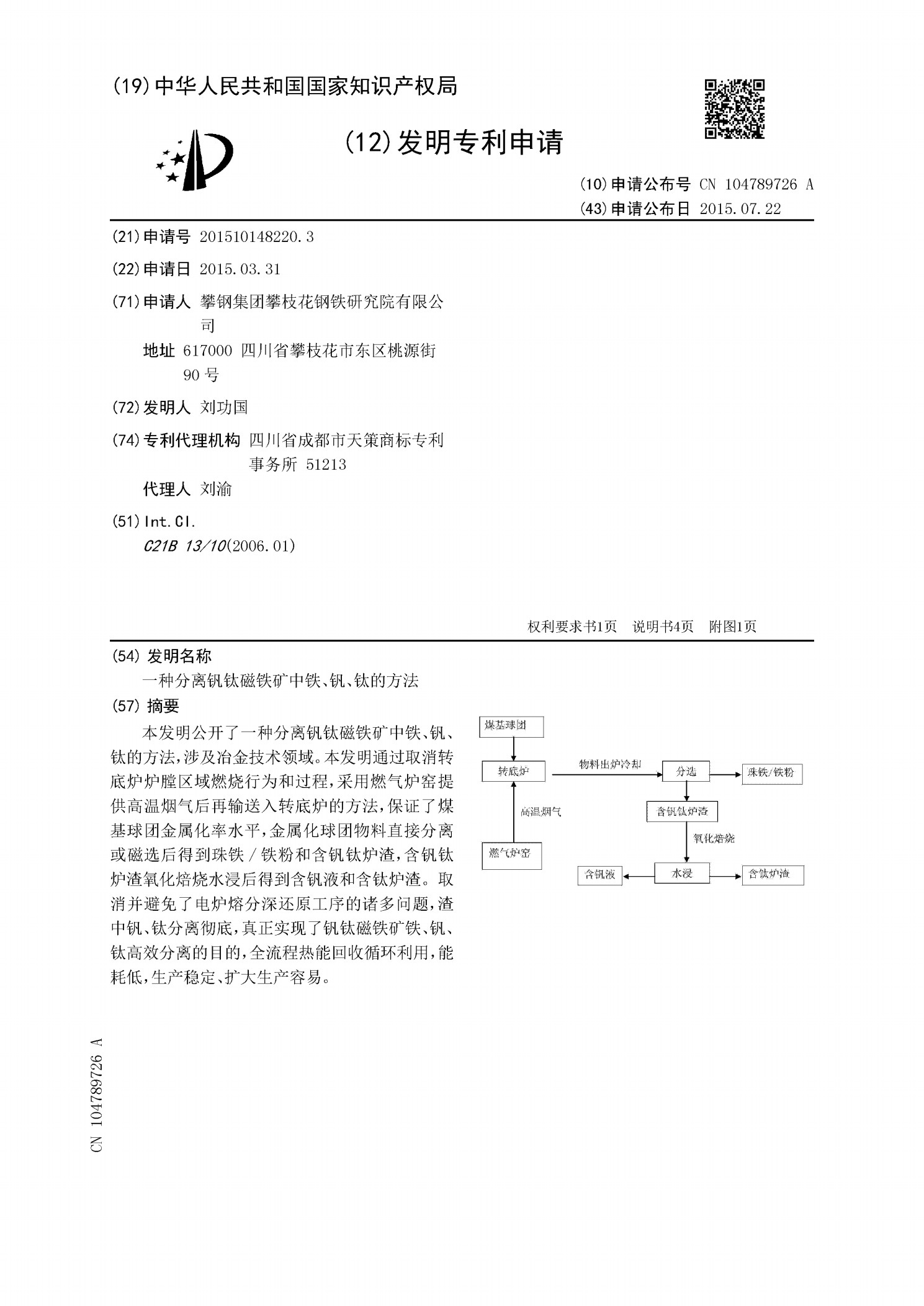

本发明公开了一种分离钒钛磁铁矿中铁、钒、钛的方法,涉及冶金技术领域。本发明通过取消转底炉炉膛区域燃烧行为和过程,采用燃气炉窑提供高温烟气后再输送入转底炉的方法,保证了煤基球团金属化率水平,金属化球团物料直接分离或磁选后得到珠铁/铁粉和含钒钛炉渣,含钒钛炉渣氧化焙烧水浸后得到含钒液和含钛炉渣。取消并避免了电炉熔分深还原工序的诸多问题,渣中钒、钛分离彻底,真正实现了钒钛磁铁矿铁、钒、钛高效分离的目的,全流程热能回收循环利用,能耗低,生产稳定、扩大生产容易。

一种从钒钛磁铁矿中分离钒、钛、铁的方法.pdf

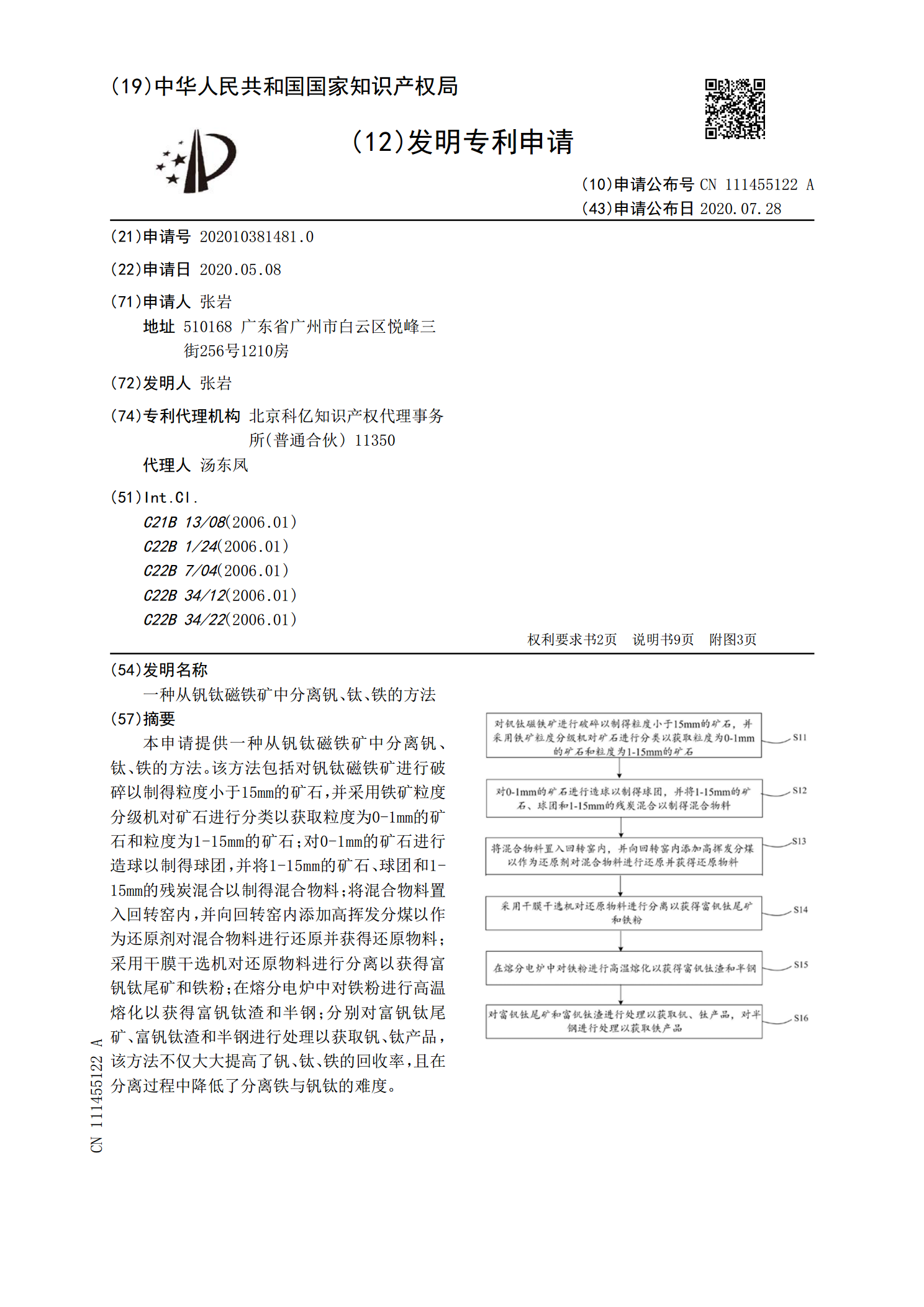

本申请提供一种从钒钛磁铁矿中分离钒、钛、铁的方法。该方法包括对钒钛磁铁矿进行破碎以制得粒度小于15mm的矿石,并采用铁矿粒度分级机对矿石进行分类以获取粒度为0‑1mm的矿石和粒度为1‑15mm的矿石;对0‑1mm的矿石进行造球以制得球团,并将1‑15mm的矿石、球团和1‑15mm的残炭混合以制得混合物料;将混合物料置入回转窑内,并向回转窑内添加高挥发分煤以作为还原剂对混合物料进行还原并获得还原物料;采用干膜干选机对还原物料进行分离以获得富钒钛尾矿和铁粉;在熔分电炉中对铁粉进行高温熔化以获得富钒钛渣和半钢;