铁素体球墨铸铁及其制备.pdf

王秋****哥哥

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铁素体球墨铸铁及其制备.pdf

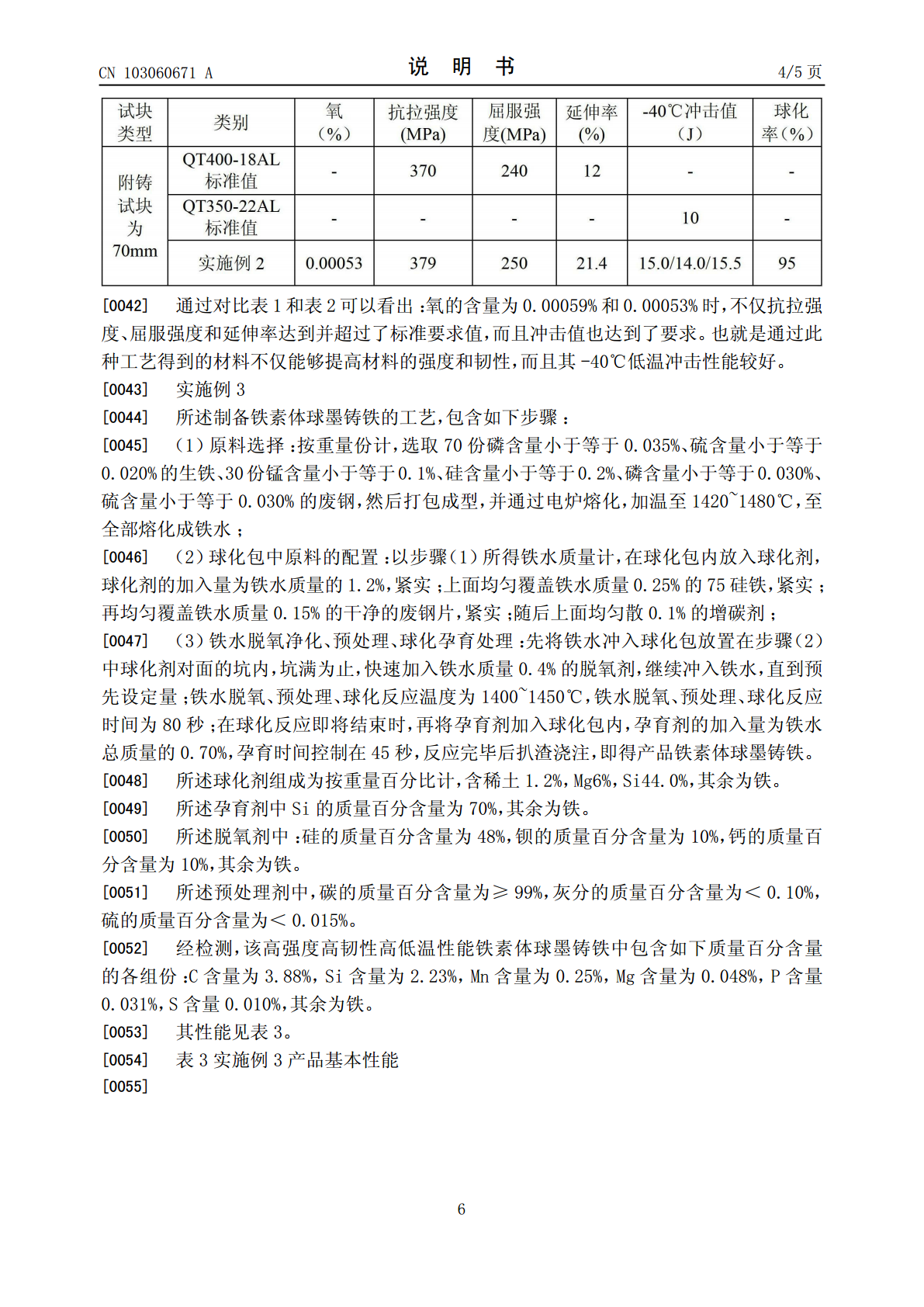

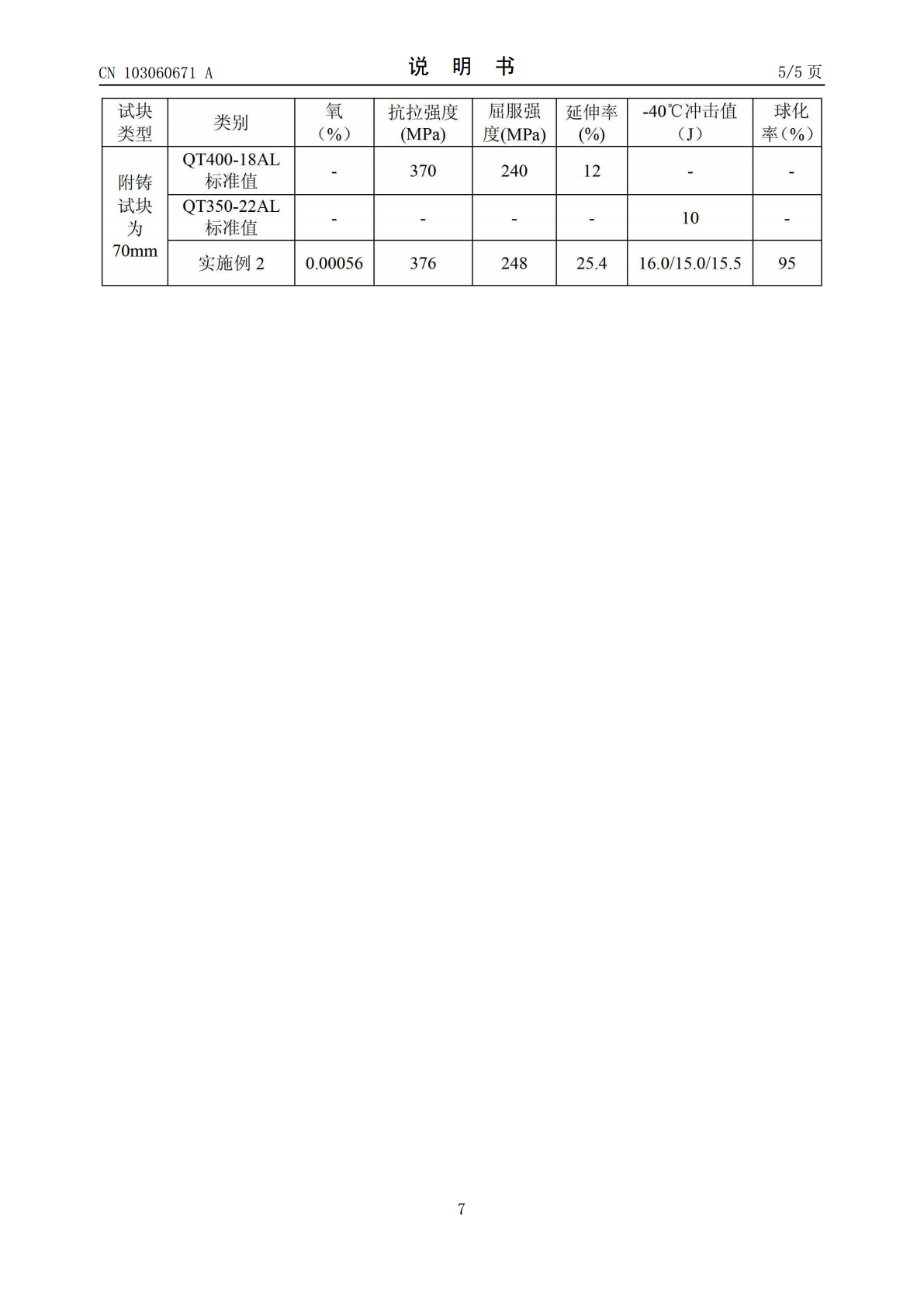

一种高强度高韧性高低温性能铁素体球墨铸铁及其生产方法。高强度高韧性高低温性能铁素体球墨铸铁包含如下质量百分含量的各组份:C含量为3.60%~3.90%,Si含量为1.70%~2.30%,Mn含量为≤0.30%,Mg含量为0.030%~0.050%,P含量≤0.035%,S含量≤0.015%,其余为铁。所述方法是,选用优质生铁、废钢,电炉熔化铁水并控制碳硅锰含量,球化包中加入一定量的脱氧剂净化铁水,和预处理剂、球化剂、孕育剂进行铁水处理,扒渣浇注。本发明的高强度高韧性高低温性能铁素体球墨铸铁的抗拉强度、屈服

铁素体球墨铸铁及其制备方法.pdf

本发明涉及球墨铸铁领域,具体涉及一种铁素体球墨铸铁及其制备方法,所述铁素体球墨铸铁中各元素成份的质量百分比为:碳3.5%‑3.8%,硅2.4%‑2.7%,锰0.29%‑0.35%,铈0.03%‑0.04%,镁0.045%‑0.06%,钇0.08%‑0.1%,钼0.01%‑0.02%,铼0.02%‑0.03%,磷≤0.04%,硫≤0.018%,余量为铁,其制备方法具体包括以下步骤:(1)用中频感应电炉对原料进行熔化,然后进行脱硫处理;(2)将碳化硅粉末和稀土镁合金混合均匀后倒入球化包内,上面覆盖第一孕育剂,

一种加Ni高强度铁素体球墨铸铁及其制备方法.pdf

本发明属于铁素体球墨铸铁制备技术领域,具体涉及一种加Ni高强度铁素体球墨铸铁及其制备方法。本发明加Ni高强度铁素体球墨铸铁按重量百分比计,包括以下各组分:C3.60%~3.90%,Si2.15%~2.30%,Mn<0.20%,Mg0.035%~0.050%,P≤0.035%,S≤0.015%,Ni0.4%~0.6%,余量为铁,制备时选用优质生铁、废钢,电炉熔化铁水并控制碳硅锰含量,Ni加在中间浇包中,先从熔化炉出铁水到中间包,再倒包到球化包中进行球化处理,球化包中加入一定量的预处理剂、球化剂、孕育

汽轮机用耐高温硅钼铁素体球墨铸铁及其制备工艺.pdf

本发明公开了一种汽轮机用耐高温硅钼铁素体球墨铸铁及其制备工艺,该球墨铸铁成分为3.0~3.5%C,2.8~3.2%Si,Mn<0.2%,P<0.040%,S<0.015%,0.5~0.8%Mo,Re<0.010%,0.040~0.055%Mg,0.004~0.008%Sb,余为铁及残余元素。其制备工艺包括:炉料配比;中频感应炉熔化;进行球化处理,加入一次孕育硅铁;控制各元素含量;倒进拔塞浇口箱中进行二次孕育;浇注成型。本发明获得的球墨铸铁综合性能更好、成本更低廉,其球化率达到GB/T9441-2009《球

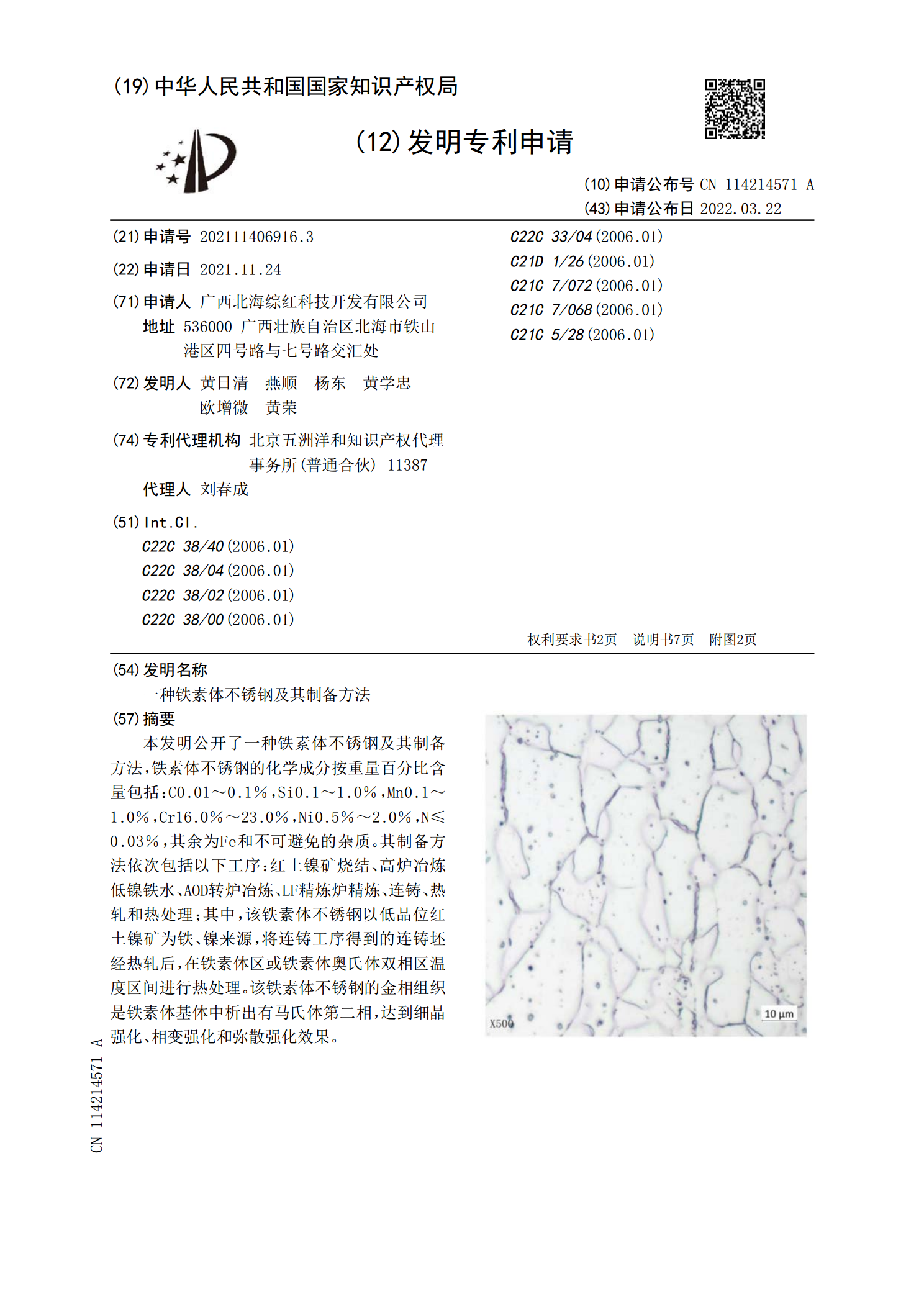

一种铁素体不锈钢及其制备方法.pdf

本发明公开了一种铁素体不锈钢及其制备方法,铁素体不锈钢的化学成分按重量百分比含量包括:C0.01~0.1%,Si0.1~1.0%,Mn0.1~1.0%,Cr16.0%~23.0%,Ni0.5%~2.0%,N≤0.03%,其余为Fe和不可避免的杂质。其制备方法依次包括以下工序:红土镍矿烧结、高炉冶炼低镍铁水、AOD转炉冶炼、LF精炼炉精炼、连铸、热轧和热处理;其中,该铁素体不锈钢以低品位红土镍矿为铁、镍来源,将连铸工序得到的连铸坯经热轧后,在铁素体区或铁素体奥氏体双相区温度区间进行热处理。该铁素体不锈钢的金