一种制备碳纳米材料的碳源、碳纳米材料的制备方法.pdf

玉军****la

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种制备碳纳米材料的碳源、碳纳米材料的制备方法.pdf

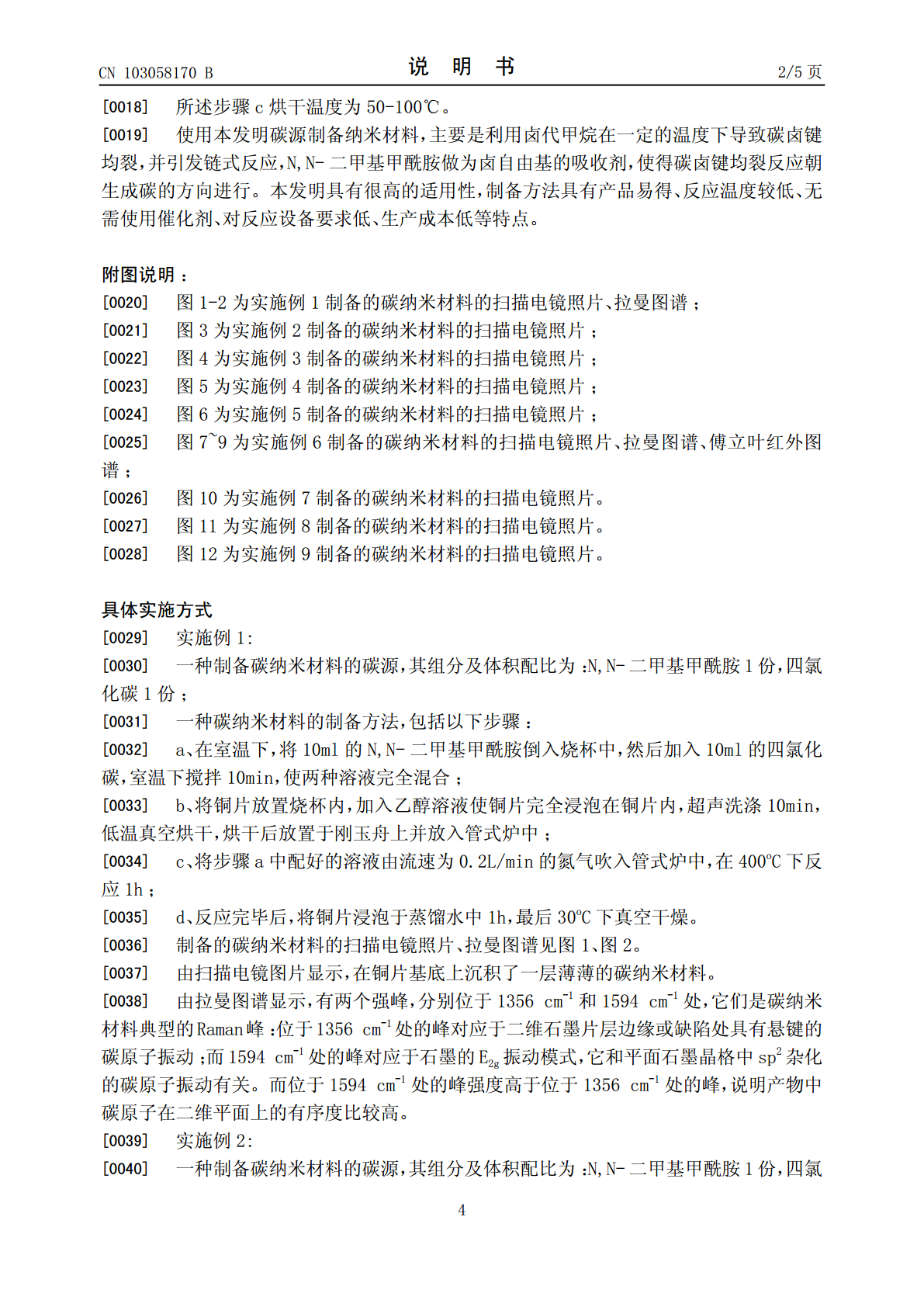

本发明公开了一种制备碳纳米材料的碳源、碳纳米材料的制备方法,碳源其组分及体积配比为:N,N-二甲基甲酰胺1-50份,卤代甲烷1-50份;制备方法步骤包括:碳源混合、将碳源在管式炉或者在高压釜中加热反应、用水浸泡、洗涤溶解杂质、烘干。本发明具有很高的适用性,制备方法具有产品易得、反应温度较低、无需使用催化剂、对反应设备要求低、生产成本低等特点。

碳纳米材料的制备与表征.docx

碳纳米材料的制备与表征碳纳米材料是指其尺寸处于纳米级别的碳材料,通常具有高比表面积、优异的机械性能、电学性能、光学性能和化学性质等特点。因此,碳纳米材料在化学、材料、生物和电子等领域具有广泛的应用前景。本文将介绍碳纳米材料的制备及其表征方法。一、碳纳米材料的制备目前,常用的碳纳米材料制备方法主要有化学气相沉积法、流化床反应法、溶胶凝胶法、机械球磨法、热裂解法和热解法等。下面将对其中的几种方法进行介绍。1.化学气相沉积法化学气相沉积法是一种可以控制碳纳米材料尺寸和形态的制备方法。该方法通过在惰性气体或氢气中

碳纳米纤维电极材料的制备方法.pdf

本发明涉及一种碳纳米纤维电极材料的制备方法,尤其涉及一种混合酸制备高硬度大孔径厚膜作为纳米纤维模板的工艺,法制备出了六角蜂巢状整齐排布的多孔纳米氧化铝模板,该方法大大提高了阳极氧化的温度,并降低了电解时的电压值,十分节约能源,同时在室温下,用该方法得到的镍/中空碳纳米纤维制成的复合物薄膜的气体传感器检测NOx气体可以获得快速的响应时间和较高的灵敏度。

激光冲击制备纳米碳材料的方法.pdf

本发明公开了一种激光冲击制备纳米碳材料的方法,包括以下步骤,1)在待强化的材料基体表面上直接设置芳烃高分子粉末或者其与粘结剂的混合物作为吸收层;2)在吸收层上设置约束层;3)脉冲激光对吸收层进行激光冲击强化;4)材料冷却后,去除残留物即得强化后的材料基体。利用激光冲击强化环境下的高温高压特性,将芳烃高分子粉末作为吸收层,在约束环境下增加激光冲击强化功率密度,将芳烃高分子粉末裂解为石墨稀、纳米金刚石等结构,实现吸收层向涂层的转变并附着在靶材上,形成特定功能的涂层。

探究低碳纳米材料的制备方法.docx

探究低碳纳米材料的制备方法随着科技的不断进步,低碳纳米材料成为目前研究的热点之一,其广泛应用于多个领域如电子、化学工业、医学和环境保护等。低碳纳米材料的制备方法对其性质和应用具有十分重要的影响。本文将简单介绍几种低碳纳米材料的制备方法。1.化学气相沉积法化学气相沉积法(ChemicalVaporDeposition,CVD)是一种常用的低碳纳米材料制备方法。该方法通过将气体混合物引入反应室中并加热到非常高的温度,使气体分解成原子或分子,然后在基底表面沉积形成纳米材料。该方法制备出来的低碳纳米材料拥有优良的