一种奥氏体不锈钢分段式加压固溶氮化催渗方法.pdf

小新****ou

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种奥氏体不锈钢分段式加压固溶氮化催渗方法.pdf

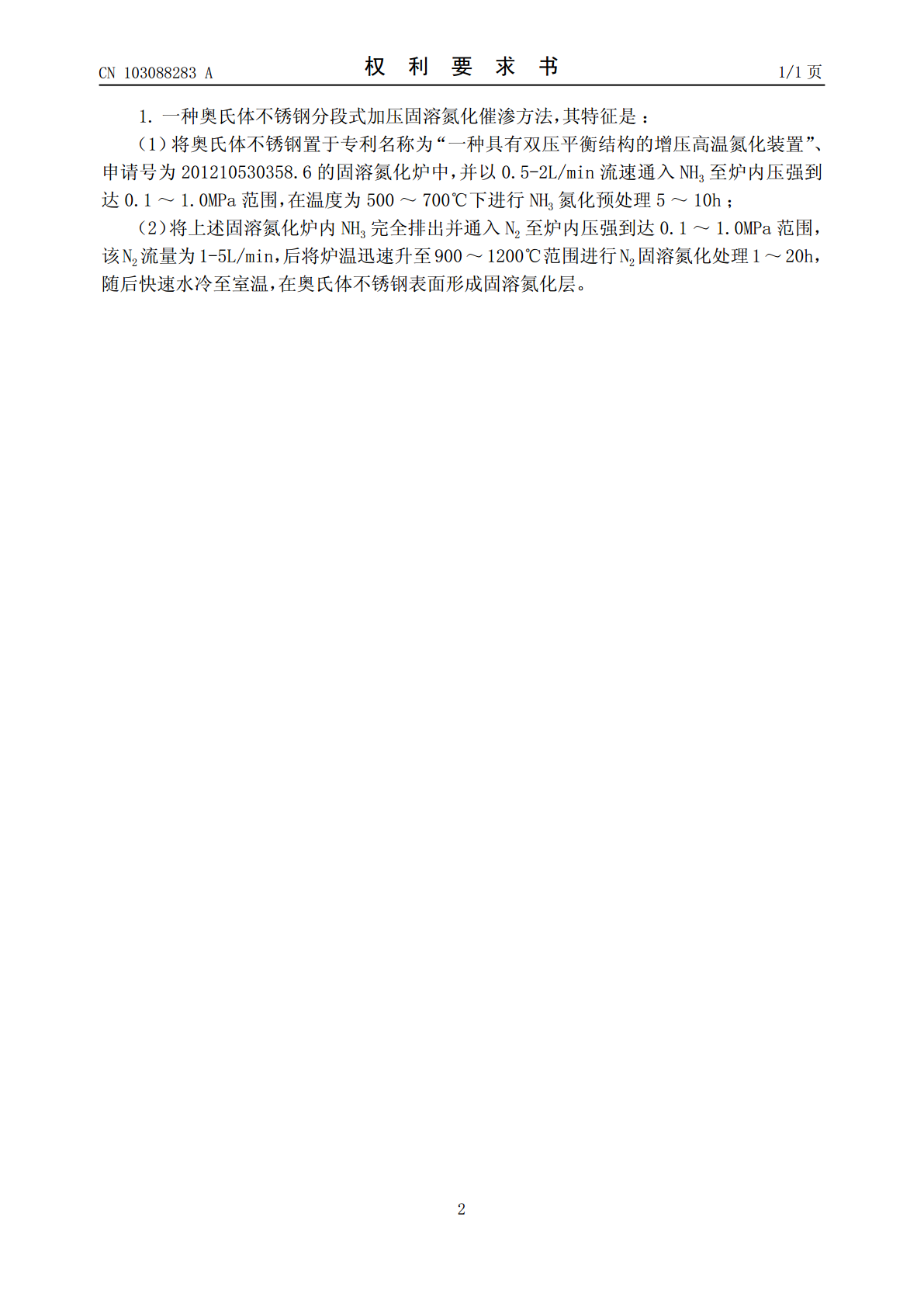

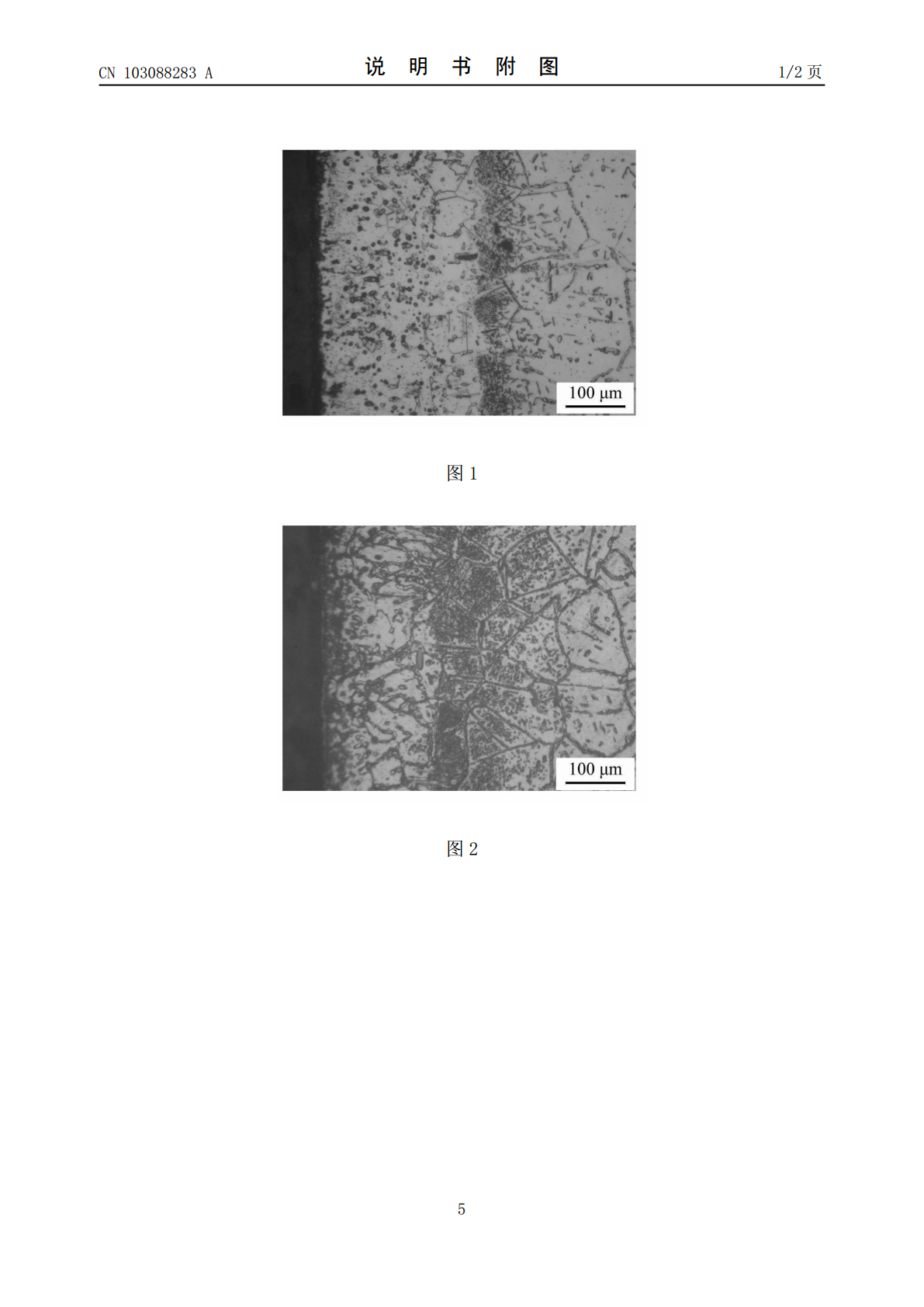

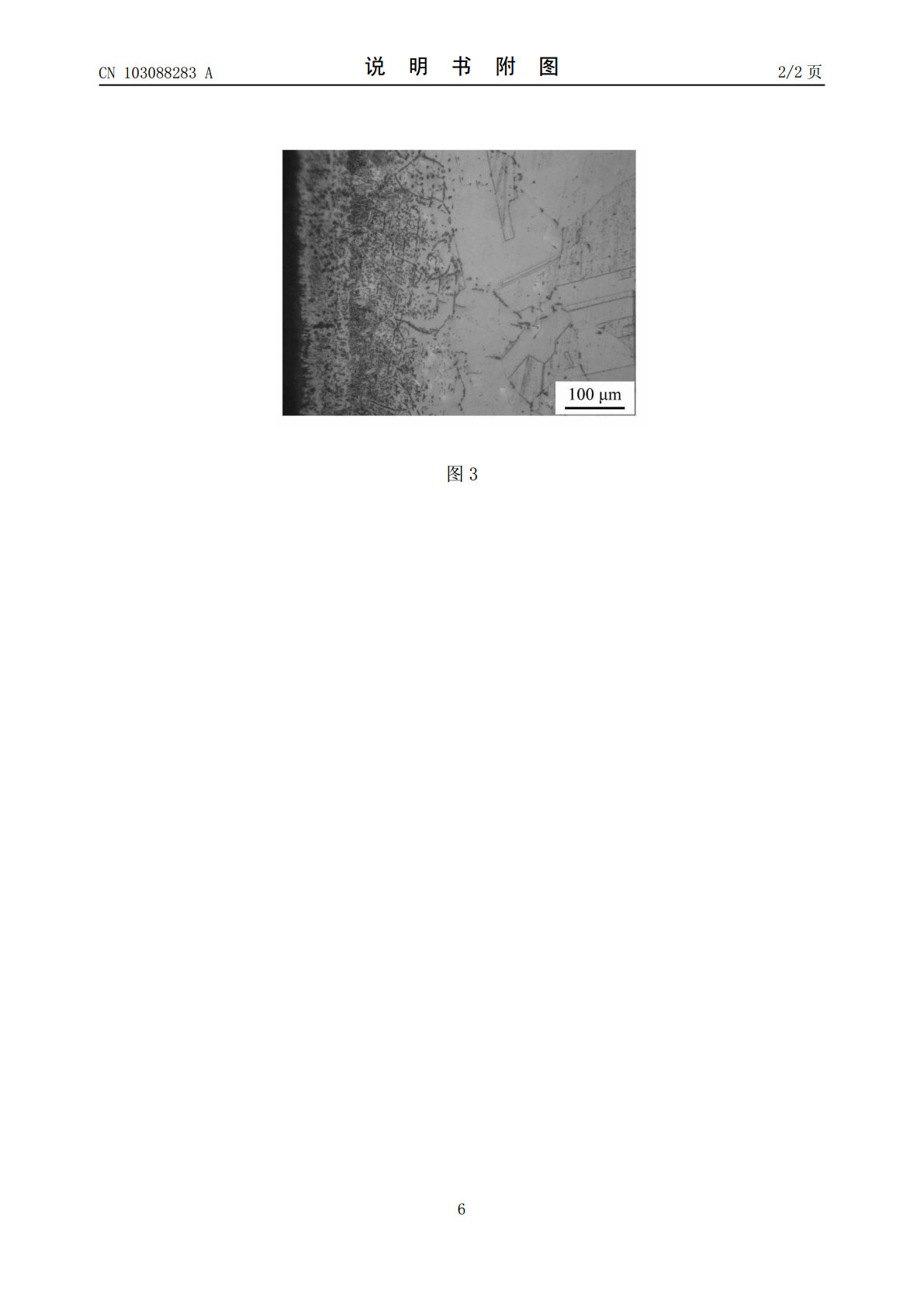

一种奥氏体不锈钢分段式加压固溶氮化催渗方法,其主要是:将奥氏体不锈钢置于专利名称为“一种具有双压平衡结构的增压高温氮化装置”专利号为201210530358.6固溶氮化炉中,并以0.5-2L/min流速通入NH3至炉内压强到达0.1~1.0MPa范围,在温度为500~700℃下进行NH3氮化预处理5~10h;再将上述固溶氮化炉内NH3完全排出并以1-5L/min流速通入N2至炉内压强到达0.1~1.0MPa范围,后将炉温迅速升至900~1200℃,在此条件下进行N2固溶氮化处理1~20h,随后快速水冷至室

一种奥氏体不锈钢离子氮化催渗工艺.pdf

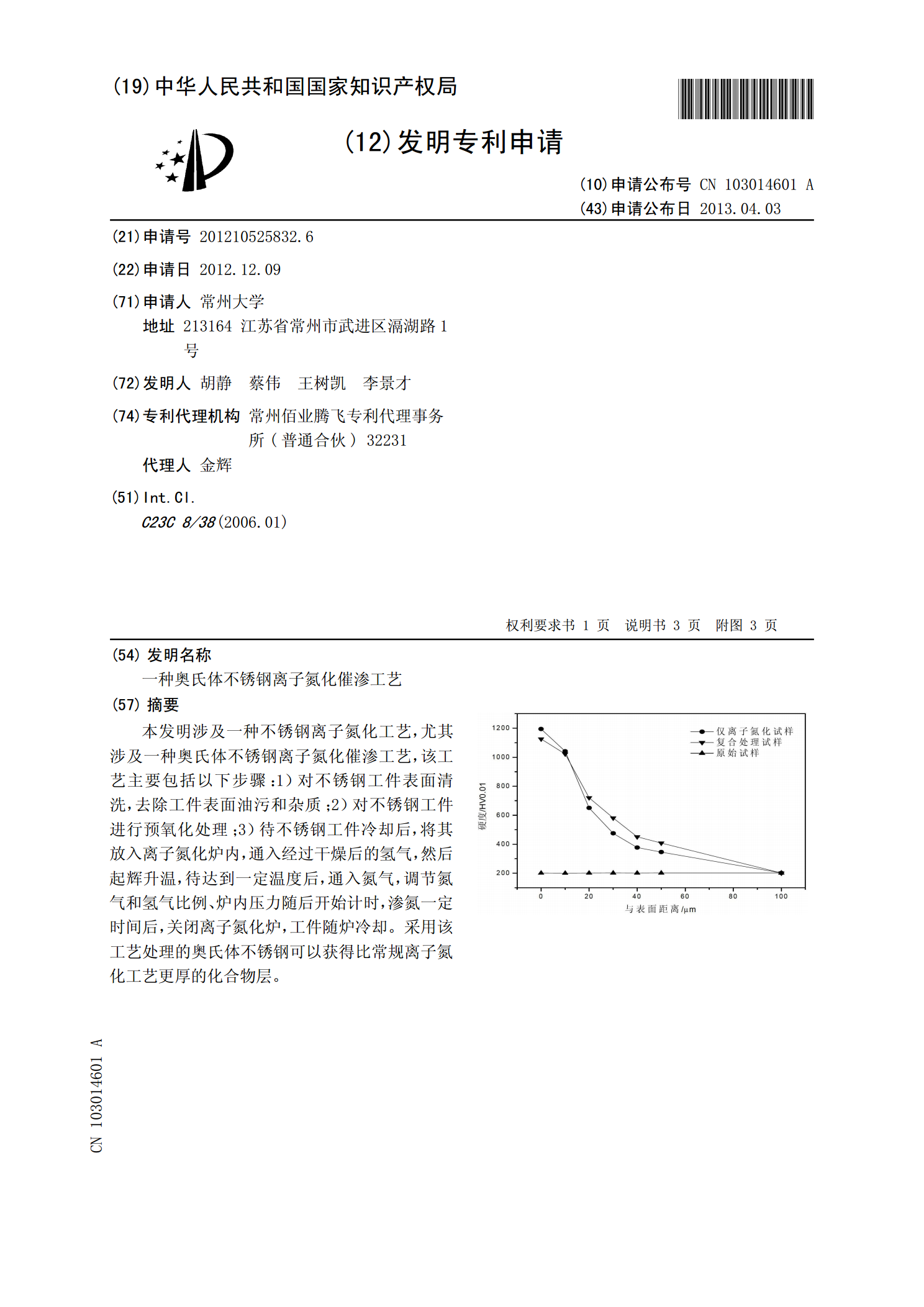

本发明涉及一种不锈钢离子氮化工艺,尤其涉及一种奥氏体不锈钢离子氮化催渗工艺,该工艺主要包括以下步骤:1)对不锈钢工件表面清洗,去除工件表面油污和杂质;2)对不锈钢工件进行预氧化处理;3)待不锈钢工件冷却后,将其放入离子氮化炉内,通入经过干燥后的氢气,然后起辉升温,待达到一定温度后,通入氮气,调节氮气和氢气比例、炉内压力随后开始计时,渗氮一定时间后,关闭离子氮化炉,工件随炉冷却。采用该工艺处理的奥氏体不锈钢可以获得比常规离子氮化工艺更厚的化合物层。

一种奥氏体不锈钢钢带的固溶处理方法.pdf

本发明公开了一种奥氏体不锈钢钢带的固溶处理方法,用静电喷塑机于不锈钢钢带表面均匀地喷涂一层氧化锌粉末,再通过1050~1080℃固溶处理炉处理后,快速用碱浴冷却至室温,然后通过氢氧化钠溶液除去不锈钢钢带表面的氧化锌膜层即可。本发明通过在不锈钢钢带的表面喷涂氧化锌层,能够使不锈钢带受热更加均匀,并起到保温的效果,使不锈钢钢带在恒温段的温度波动更小,进而使碳化物彻底溶解于奥氏体中,同时氧化锌层能够隔离Fe元素和其他元素的反应,无需在固溶处理炉中充氢气作为保护气体,处理成本低、安全系数高。

一种奥氏体不锈钢工件渗铬氮化用电阻炉及渗铬氮化方法.pdf

本发明公开了一种奥氏体不锈钢工件渗铬氮化用电阻炉及渗铬氮化方法,该渗铬氮化用电阻炉包括炉体和真空室;该方法包括渗铬方法和氮化方法,渗铬方法包括步骤一、真空室的吊装;步骤二、真空室内工件及渗铬粉的设置;步骤三、真空室的封闭;步骤四、传感器的安装;步骤五、真空室内部抽真空;步骤六、工件的加热;步骤七、工件的冷却;氮化方法包括步骤S1、准备工作;步骤S2、真空室内工件的吊装;步骤S3、真空室的封闭;步骤S4、真空室内部气体的置换;步骤S5、复步骤S4四次~八次;步骤S6、工件的加热;步骤S7、工件的冷却。本发明

冷却速度 奥氏体不锈钢 固溶 硬度.pdf

冷却速度奥氏体不锈钢固溶硬度《冷却速度对奥氏体不锈钢固溶处理的影响》在材料科学中,奥氏体不锈钢是一种常见的金属材料,具有优异的耐蚀性和耐磨性,被广泛应用于化工、航空航天、食品加工等领域。而对奥氏体不锈钢进行固溶处理是提升其性能的重要工艺之一,而固溶处理的效果又与冷却速度密切相关。本文将从冷却速度对奥氏体不锈钢固溶处理的影响进行深入探讨。1.冷却速度的概念冷却速度指的是材料从高温状态到低温状态所经历的时间,是固溶处理中一个关键的参数。通常来说,较快的冷却速度能够有效地提高材料的强度和硬度,但也可能导致材料产