一种坩埚及其制备方法.pdf

邻家****文章

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种坩埚及其制备方法.pdf

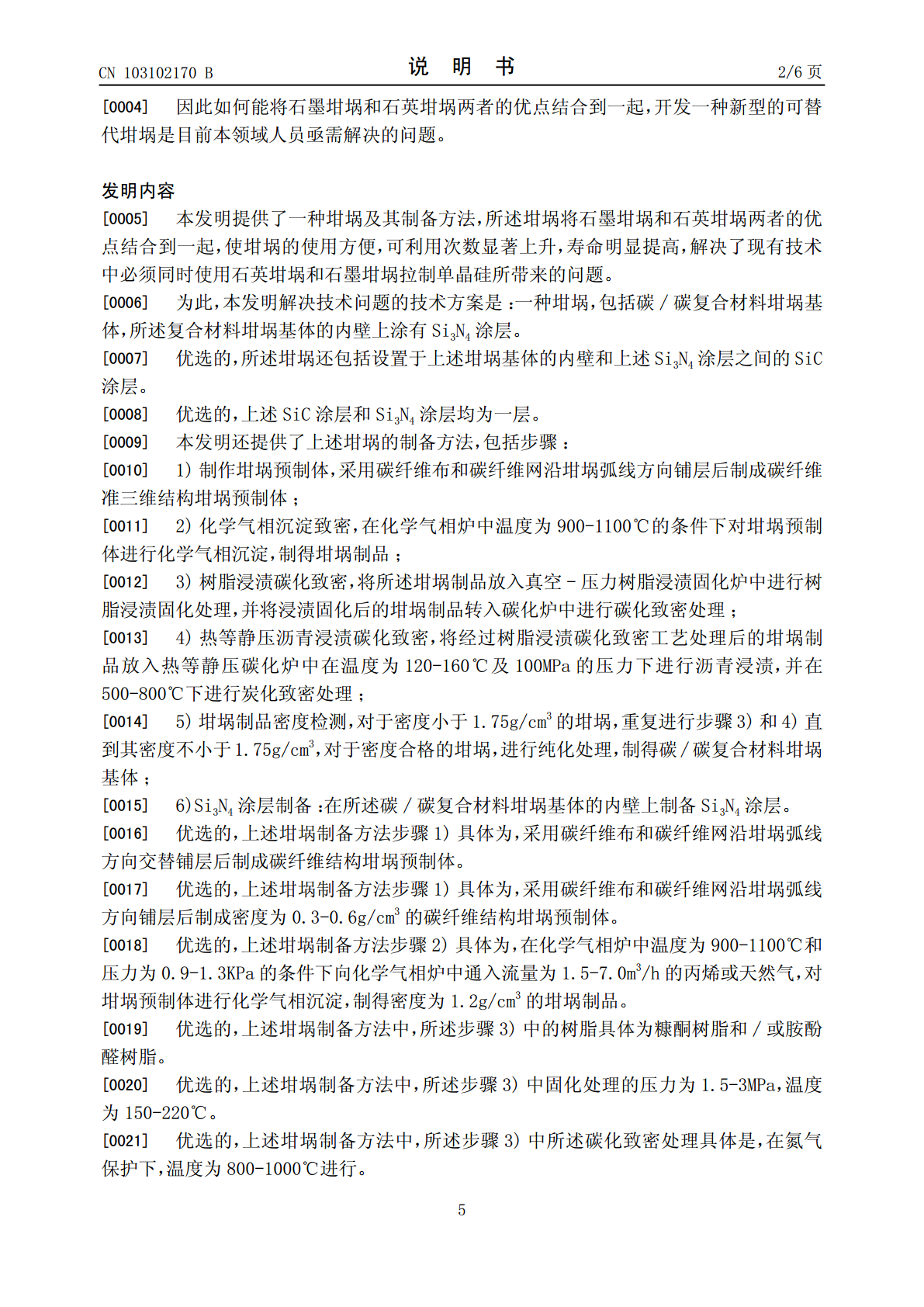

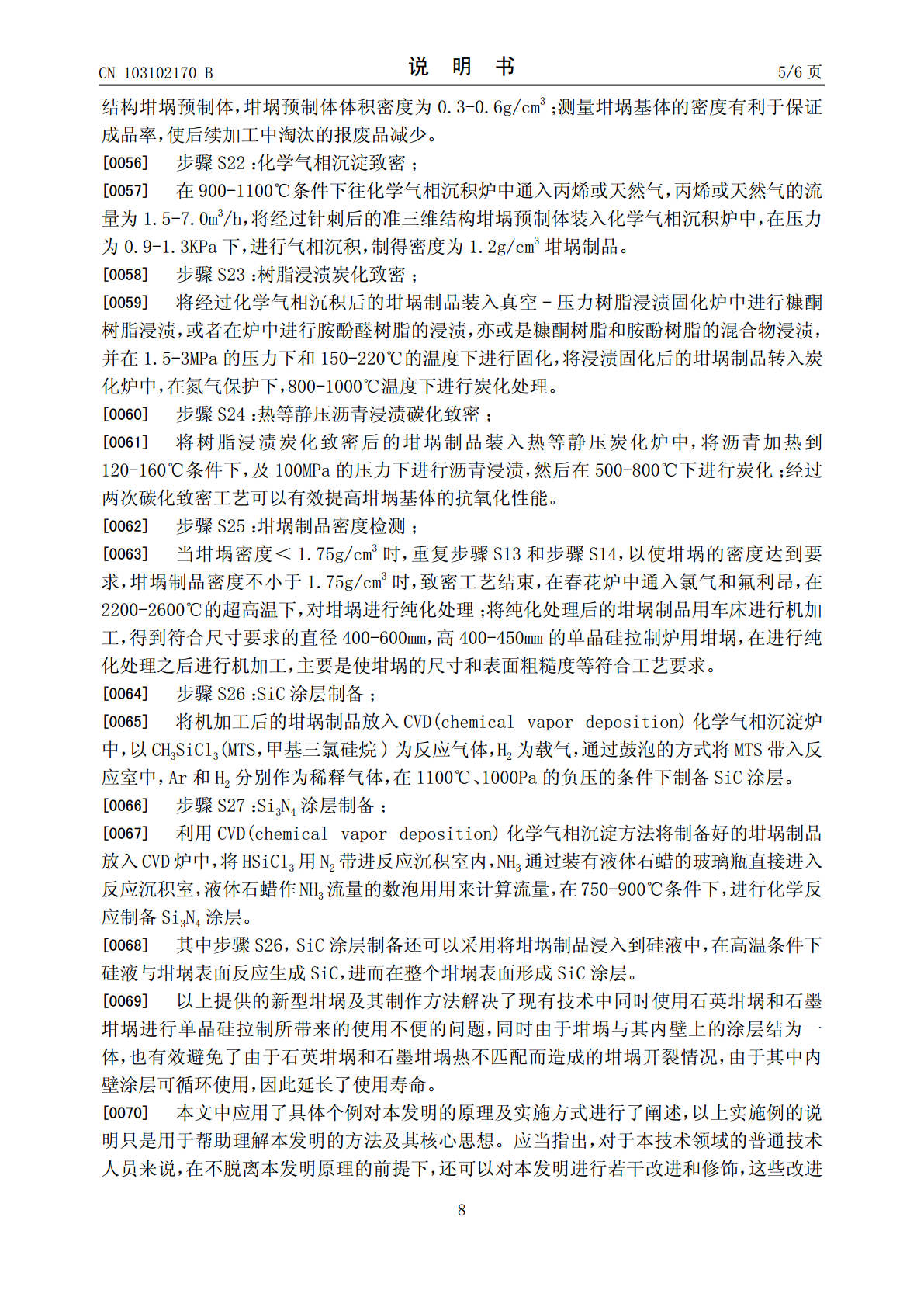

本发明公开了一种新型碳/碳复合材料的坩埚,包括碳/碳复合材料基体的坩埚,还包括涂于坩埚基体上的SiC涂层和Si3N4涂层。由于这种坩埚具备了石墨坩埚和石英坩埚两者的优点,所以可以用于替代目前单晶硅拉制炉所用的石英坩埚和石墨坩埚的组合设备,并且可以减少由于上述两种坩埚由于膨胀系数不同而造成的石墨坩埚开裂现象。同时本发明还公开了制备上述坩埚的方法包括如附图1所述的步骤:制作坩埚预制体、化学气相沉淀致密、树脂浸渍碳化致密、热等静压沥青浸渍碳化致密、坩埚制品密度检测、Si3N4涂层制备,由此方法制备的新型坩埚由于

一种石墨坩埚及其制备方法.pdf

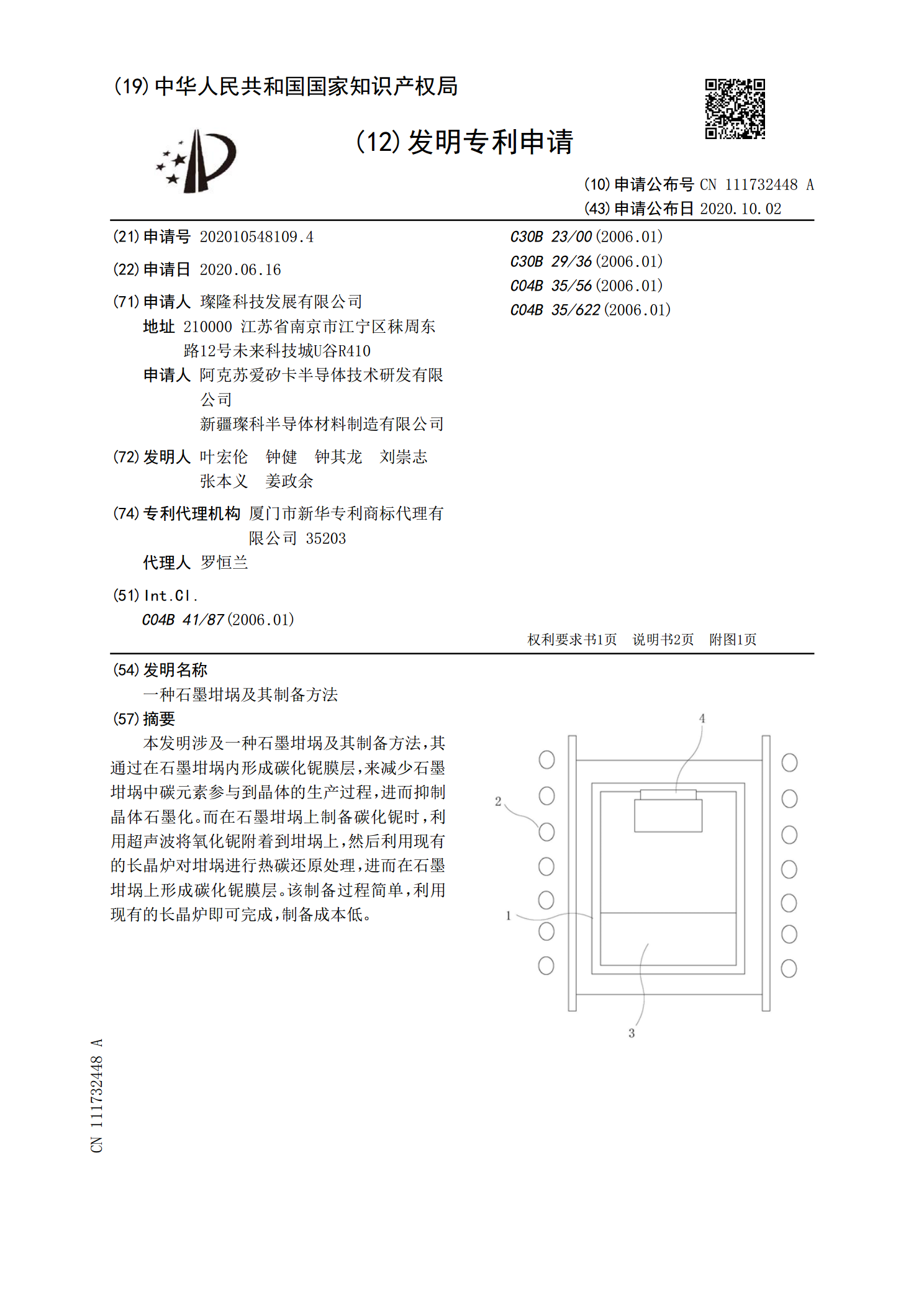

本发明涉及一种石墨坩埚及其制备方法,其通过在石墨坩埚内形成碳化铌膜层,来减少石墨坩埚中碳元素参与到晶体的生产过程,进而抑制晶体石墨化。而在石墨坩埚上制备碳化铌时,利用超声波将氧化铌附着到坩埚上,然后利用现有的长晶炉对坩埚进行热碳还原处理,进而在石墨坩埚上形成碳化铌膜层。该制备过程简单,利用现有的长晶炉即可完成,制备成本低。

一种刚玉坩埚及其制备方法.pdf

一种刚玉坩埚及其制备方法,属于感应炉技术领域。其特征在于,原料重量份组成为:刚玉60~70份、尖晶石20~25份、活性氧化铝3~8份、电熔氧化镁2~5份、红柱石5~10份、结合剂5~8份。本发明的刚玉坩埚中引入的红柱石分解形成的SiO

一种增韧刚玉坩埚及其制备方法.pdf

本发明提供了一种增韧刚玉坩埚及其制备方法,所述增韧刚玉坩埚由主料和辅料制成,所述主料由以下重量份的原料组成:石墨15~25份,氧化铝55~65份,粘土15~20份,金属硅3~5份;所述辅料由以下重量份的原料组成:聚氯乙稀0.5~2.5份,木质素磺酸盐0.5~2.5份,稀土化合物0.7~1.8份,釉料2~5份。本发明的增韧刚玉坩埚具有较高的韧性、抗弯强度和耐热震性,使用寿命更长;生产工艺成本低,操作简单,易于实现。

一种复合材料坩埚及其制备方法.pdf

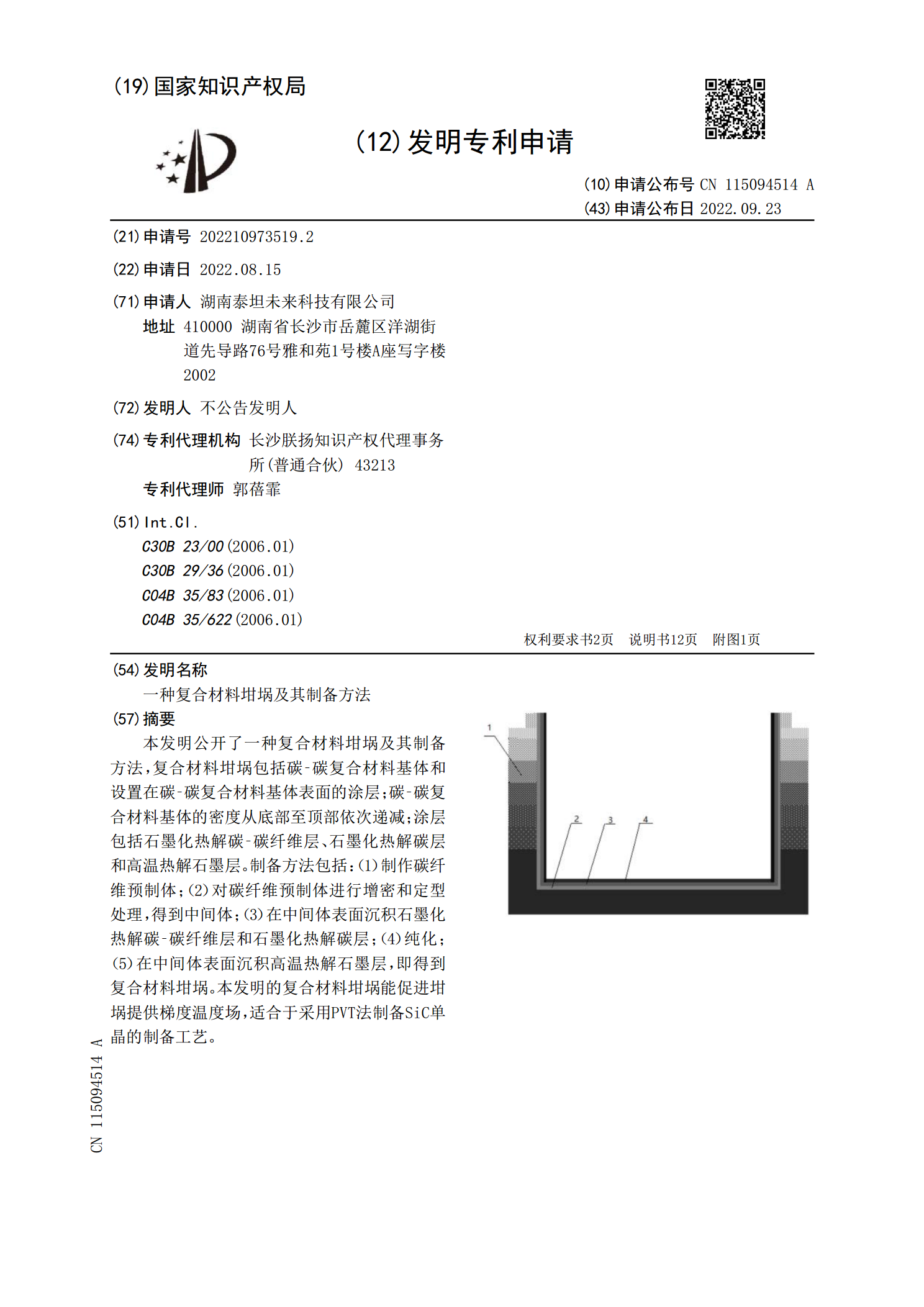

本发明公开了一种复合材料坩埚及其制备方法,复合材料坩埚包括碳?碳复合材料基体和设置在碳?碳复合材料基体表面的涂层;碳?碳复合材料基体的密度从底部至顶部依次递减;涂层包括石墨化热解碳?碳纤维层、石墨化热解碳层和高温热解石墨层。制备方法包括:(1)制作碳纤维预制体;(2)对碳纤维预制体进行增密和定型处理,得到中间体;(3)在中间体表面沉积石墨化热解碳?碳纤维层和石墨化热解碳层;(4)纯化;(5)在中间体表面沉积高温热解石墨层,即得到复合材料坩埚。本发明的复合材料坩埚能促进坩埚提供梯度温度场,适合于采用PVT法