用于刹车片铝合金型材生产工艺.pdf

Wi****m7

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于刹车片铝合金型材生产工艺.pdf

一种用于刹车片铝合金型材生产工艺,属于金属机械加工技术领域,通过配料→熔炼→永磁搅拌→取样→调整成分及温度→倒炉→精炼(一次净化)→静置→在线加入Al-Ti-B丝→在线除气除渣(二次净化)→双级过滤→热顶同水平铸造→铸锭均匀化→铸锭的机械加工→铸锭感应炉加热→挤压→在线淬火→拉伸矫直→时效→型材组织和性能检验→交货过程,完成汽车保险杠铝合金型材的加工。本发明加工出的铝合金型材具有具有较好的耐磨性,抗腐蚀性,尺寸稳定,耐高温,强度高,耐疲劳性能好,使用寿命长。

用于汽车保险杠的铝合金型材生产工艺.pdf

一种用于汽车保险杠的铝合金型材生产工艺,属于金属机械加工技术领域,通过配料→熔炼→永磁搅拌→测温→取样→调整成分及温度→倒炉→精炼(一次净化)→静置→在线加入Al-Ti-B丝→在线除气除渣(二次净化)→双级过滤→同水平热顶铸造→铸锭均匀化→铸锭的机械加工→铸锭检验→感应炉加热铸锭→挤压→精密在线淬火→拉伸校直→时效→型材的组织和性能检验→交货过程,完成汽车保险杠铝合金型材的加工。本发明加工出的铝合金型材具有良好的热变形性能,挤压时经在线淬火有较高的强度,制品的焊接性能,耐腐蚀性能良好,有一定的耐应力腐蚀性

铝合金建筑型材生产工艺(1).docx

铝合金建筑型材生产工艺(1)铝合金建筑型材生产工艺摘要:随着人们对建筑品质和环境保护的要求不断提高,铝合金建筑型材在建筑行业中的应用日益广泛。本文主要介绍了铝合金建筑型材的生产工艺,包括原材料准备、铝合金型材的挤压、氧化着色以及表面处理等环节。通过优化这些生产工艺,可以提高铝合金建筑型材的质量和效益,并满足市场的需求。1.引言铝合金建筑型材作为一种耐腐蚀、强度高、易加工的材料,近年来在建筑行业中得到广泛应用。铝合金建筑型材的生产工艺对其质量和效益具有重要影响。本文将重点介绍原材料准备、挤压、氧化着色以及表

一种铝合金型材制造生产工艺.pdf

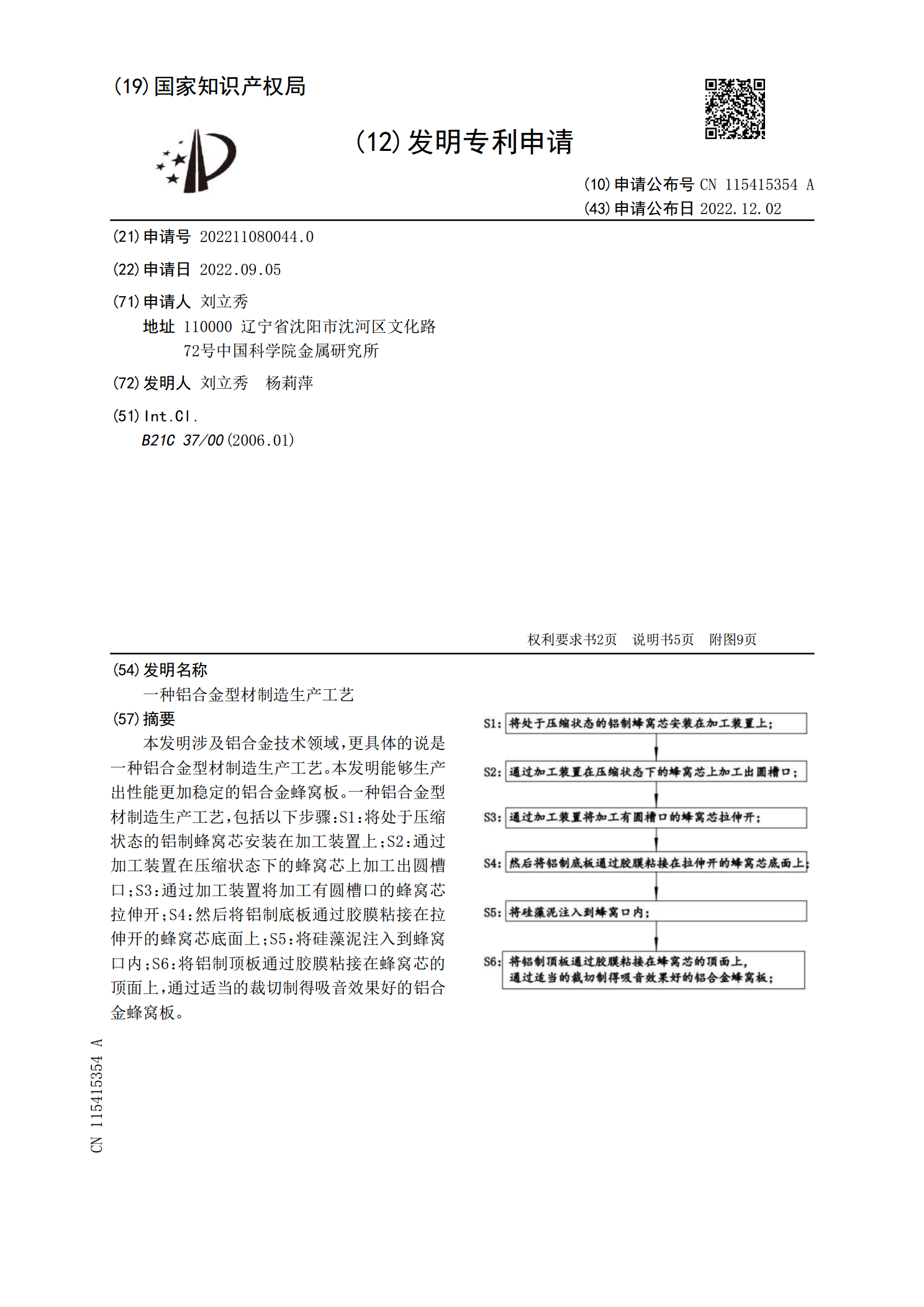

本发明涉及铝合金技术领域,更具体的说是一种铝合金型材制造生产工艺。本发明能够生产出性能更加稳定的铝合金蜂窝板。一种铝合金型材制造生产工艺,包括以下步骤:S1:将处于压缩状态的铝制蜂窝芯安装在加工装置上;S2:通过加工装置在压缩状态下的蜂窝芯上加工出圆槽口;S3:通过加工装置将加工有圆槽口的蜂窝芯拉伸开;S4:然后将铝制底板通过胶膜粘接在拉伸开的蜂窝芯底面上;S5:将硅藻泥注入到蜂窝口内;S6:将铝制顶板通过胶膜粘接在蜂窝芯的顶面上,通过适当的裁切制得吸音效果好的铝合金蜂窝板。

一种6063铝合金型材的生产工艺.pdf

本发明涉及铝合金加工制造技术领域,尤其是一种6063铝合金型材的生产工艺;所述生产工艺包括以下步骤:配料,融化、扒渣、除气除杂、过滤、静置、铸锭:将配制好的铝合金原料加入熔炼炉中熔炼为液态铝合金,然后依次进行扒渣、除气除杂、过滤、静置处理,最后将液态铝合金熔铸为铝合金铸锭;将铝合金铸锭在铸棒炉内熔融进行均匀化处理,使得Mg