冶金多晶硅片磷吸杂方法及该法制成的硅片和太阳能电池.pdf

梅雪****67

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

冶金多晶硅片磷吸杂方法及该法制成的硅片和太阳能电池.pdf

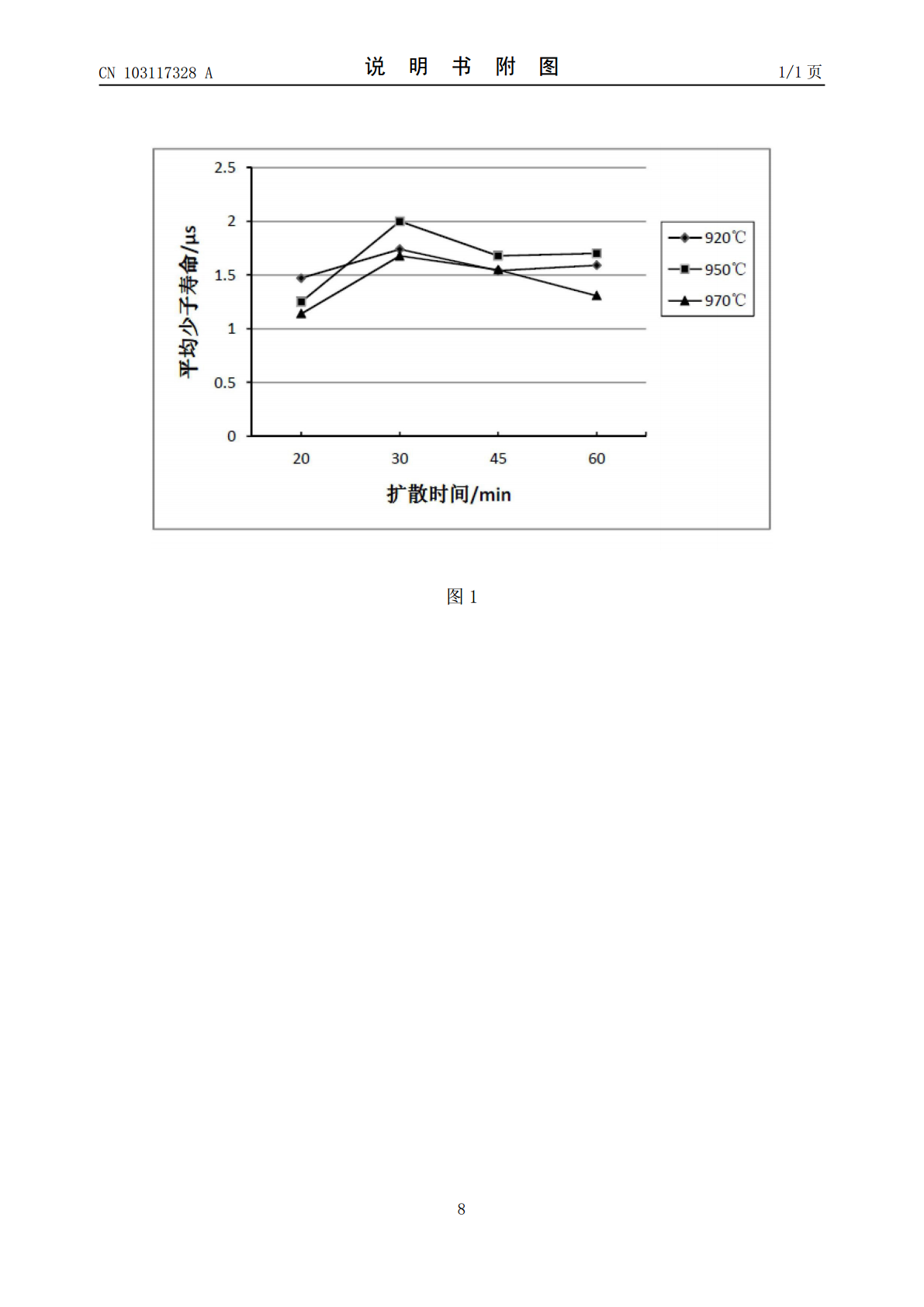

本发明提供一种冶金多晶硅片磷吸杂方法、由所述方法制成的硅片以及由所述硅片制成的太阳能电池。所述方法包括:腐蚀去除冶金多晶硅片表面损伤层;漂洗硅片并甩干;将硅片置于扩散炉中进行磷吸杂热处理,扩散磷源流量为650~700ml/min,干氧流量为500~700ml/min,扩散温度为920~970℃,扩散时间为30~45min,然后冷却硅片;腐蚀去除硅片表面由于磷扩散形成的吸杂层和PN结;漂洗硅片并甩干,得到磷吸杂后的冶金多晶硅片。所述硅片少子寿命明显提高,由所述硅片制成的太阳能电池的反向漏电流和光衰减明显降低

N型硅片的吸杂方法和磷吸杂设备.pdf

本发明提供了一种N型硅片的吸杂方法和磷吸杂设备,包括在硅片的至少一个表面上形成磷浆层;对形成有磷浆层的硅片进行链式扩散退火,链式扩散退火包括升温阶段、恒温阶段和降温阶段,升温阶段和降温阶段均分别包含具有不小于30℃/min的温度骤变度,使得磷浆层与硅片中的杂质互溶而形成磷硅吸杂层;去除磷硅吸杂层。本发明使用磷浆层喷涂叠加链式扩散退火炉技术进行磷吸杂,磷浆层的喷涂与链式扩散退火炉集成在一起,通过更优温度条件和强光辐射下扩散实现快速磷重掺杂,同时使用快速退火技术,使得金属杂质固定并析出在磷硅吸杂层,扩散温度

一种铸锭多晶硅片铝吸杂的方法.pdf

本发明公开了一种铸锭多晶硅片铝吸杂的方法,其主要步骤如下:(1)清洗;(2)真空蒸镀铝层;(3)进炉;(4)第一步退火;(5)匀速降至低温;(6)第二步退火;(7)降温;(8)除去杂质层。经过大量的实验验证,本发明工艺能除去铸锭多晶硅片中大部分的金属杂质(如铁、镍、铜、钴等),从而增加少子寿命提高太阳能电池的光电转换效率。通过仪器测定,经过本发明铝吸杂的多晶硅片的平均少子寿命在15.80μs左右,并且本发明的铝吸杂工艺较为稳定,有较高的工业化生产价值。

冶金级高效多晶硅片的制备方法.pdf

本发明公开了冶金级高效多晶硅片的制备方法,将冶金硅、添加剂和硼的固化剂混合后置入炉膛中,抽真空,充入氩气,炉膛升温,使冶金硅熔化为硅熔体,保持硅熔体温度在900‑1000℃,恒温熔炼3.5‑4.5h;炉膛内抽真空,硅熔体温度保持在900‑1000℃,并在氩等离子体流量为280‑320ml/min,真空熔炼0.3‑0.8h;炉膛抽真空,同时调整硅熔体温度到1400‑1500℃,保温并静置、降温至室温得到硅锭;再经过切割、表面清洗,即得冶金级高效多晶硅片。本发明通过高效冶金硅片转换效率提升技术,通过高还原性添

一种硅片的磷吸杂扩散工艺.pdf

本发明涉及一种硅片的磷吸杂扩散工艺,属于光伏技术领域。将清洗制绒好的硅片放入扩散炉,通入氮气、氧气和三氯氧磷,在高温下进行扩散;扩散分三次沉积,每次沉积后都有一定时间的推进,然后冷却至常温。按照电池片的正常工艺完成刻蚀、PECVD、丝网烧结等工艺后,电池片的平均转换效率提升0.2%以上。