生产微晶泡沫陶瓷的辊道窑.pdf

是来****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

生产微晶泡沫陶瓷的辊道窑.pdf

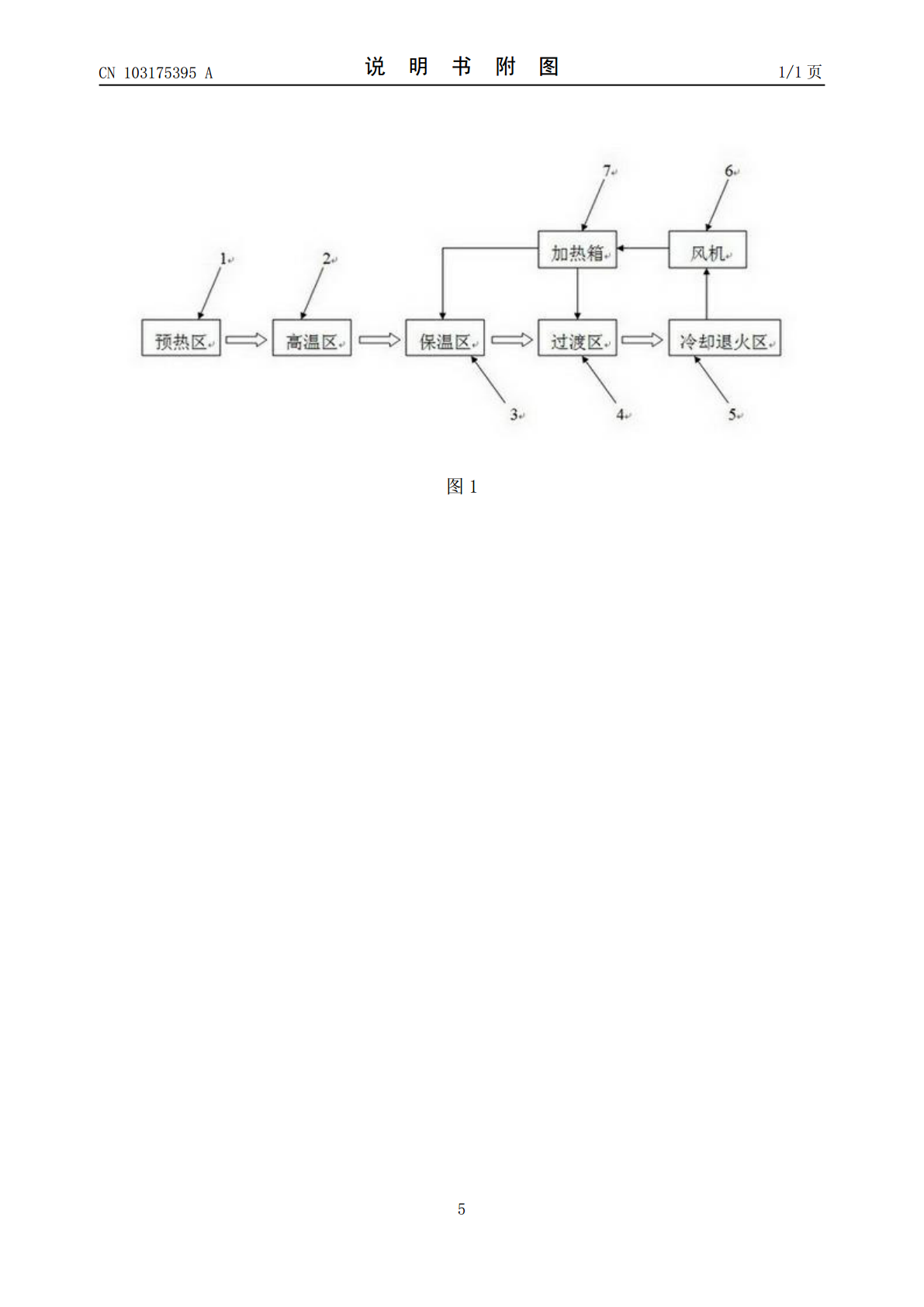

本发明涉及烧结窑炉领域,具体是生产微晶泡沫陶瓷的辊道窑,包括预热区、高温区、保温区、冷却退火区,所述预热区的烧嘴布置在产品下方;高温区的烧嘴布置在产品上方,烧嘴的喷射方向与产品运动方向垂直,烧嘴布置成“品”字火面;保温区的烧嘴采用脉冲烧嘴;保温区和冷却退火区之间还设有过渡区,所述过渡区为热风喷嘴形成的风帘;所述热风喷嘴与风管连接,风管还与冷却退火区和保温区连接;所述风管中还设有风机和加热箱,风机的进风口与冷却退火区连接,风机的出风口通过加热箱与过渡区和保温区连接。本发明采用上述结构,微晶泡沫陶瓷受热温度稳

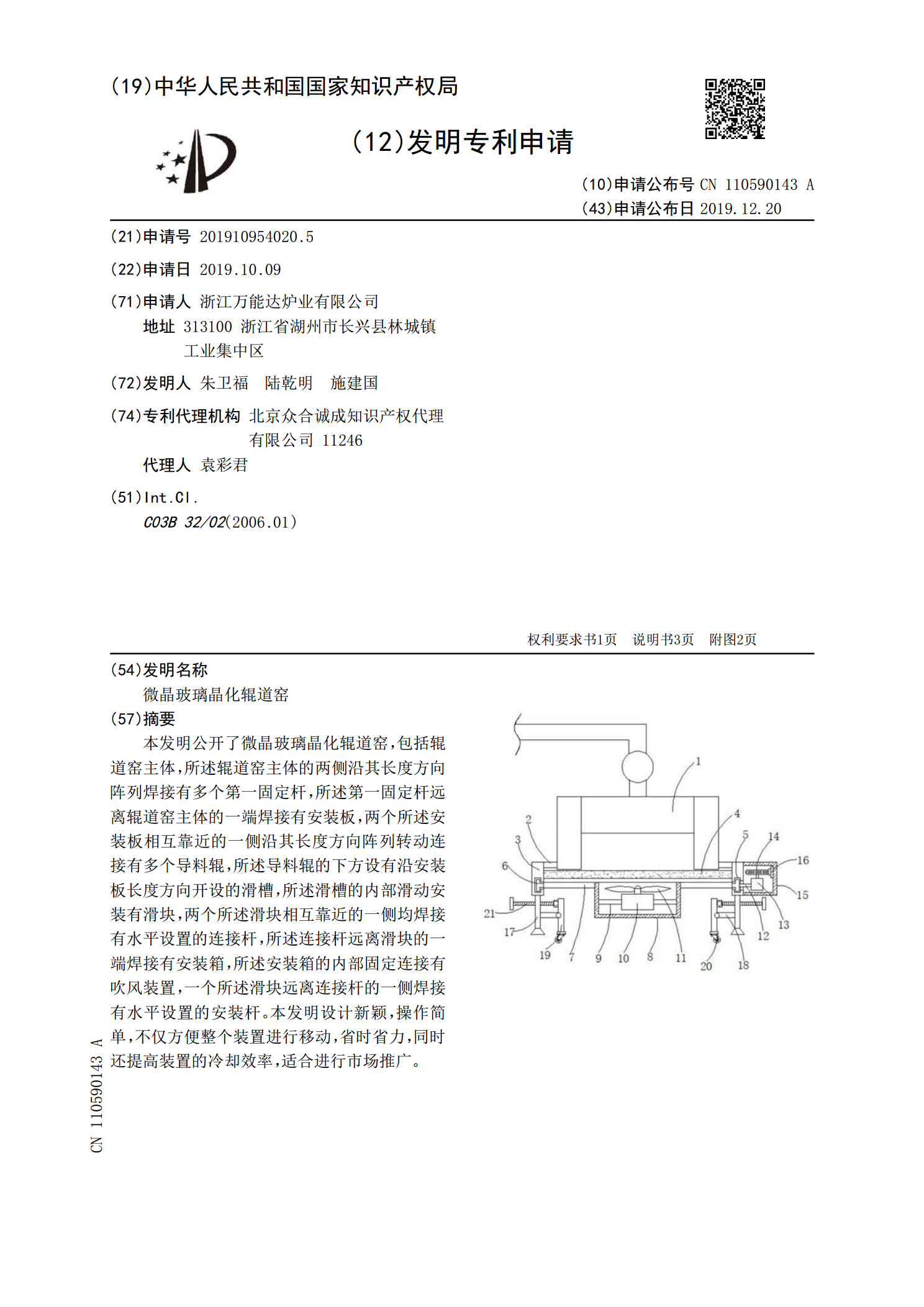

微晶玻璃晶化辊道窑.pdf

本发明公开了微晶玻璃晶化辊道窑,包括辊道窑主体,所述辊道窑主体的两侧沿其长度方向阵列焊接有多个第一固定杆,所述第一固定杆远离辊道窑主体的一端焊接有安装板,两个所述安装板相互靠近的一侧沿其长度方向阵列转动连接有多个导料辊,所述导料辊的下方设有沿安装板长度方向开设的滑槽,所述滑槽的内部滑动安装有滑块,两个所述滑块相互靠近的一侧均焊接有水平设置的连接杆,所述连接杆远离滑块的一端焊接有安装箱,所述安装箱的内部固定连接有吹风装置,一个所述滑块远离连接杆的一侧焊接有水平设置的安装杆。本发明设计新颖,操作简单,不仅方便

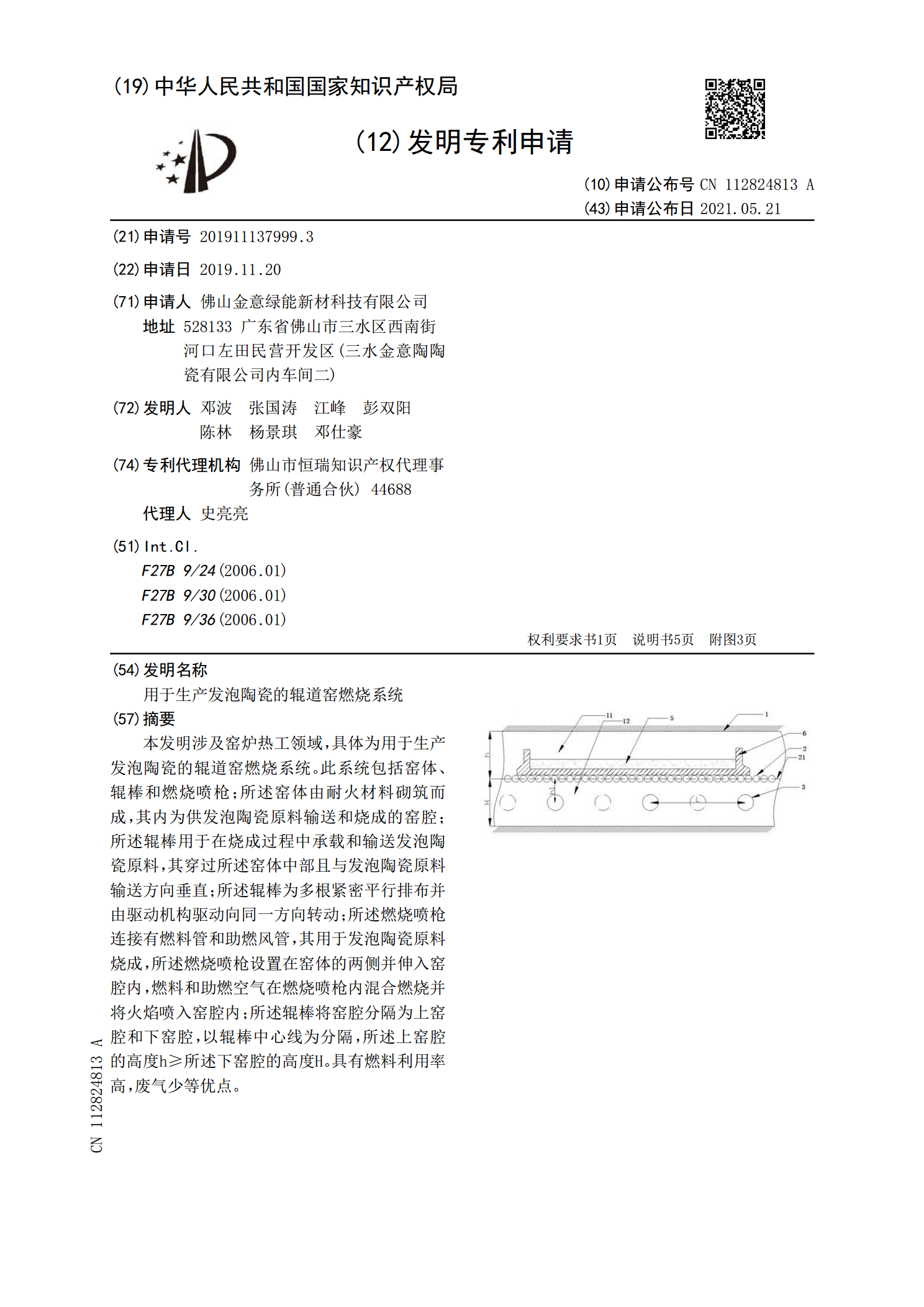

用于生产发泡陶瓷的辊道窑燃烧系统.pdf

本发明涉及窑炉热工领域,具体为用于生产发泡陶瓷的辊道窑燃烧系统。此系统包括窑体、辊棒和燃烧喷枪;所述窑体由耐火材料砌筑而成,其内为供发泡陶瓷原料输送和烧成的窑腔;所述辊棒用于在烧成过程中承载和输送发泡陶瓷原料,其穿过所述窑体中部且与发泡陶瓷原料输送方向垂直;所述辊棒为多根紧密平行排布并由驱动机构驱动向同一方向转动;所述燃烧喷枪连接有燃料管和助燃风管,其用于发泡陶瓷原料烧成,所述燃烧喷枪设置在窑体的两侧并伸入窑腔内,燃料和助燃空气在燃烧喷枪内混合燃烧并将火焰喷入窑腔内;所述辊棒将窑腔分隔为上窑腔和下窑腔,以

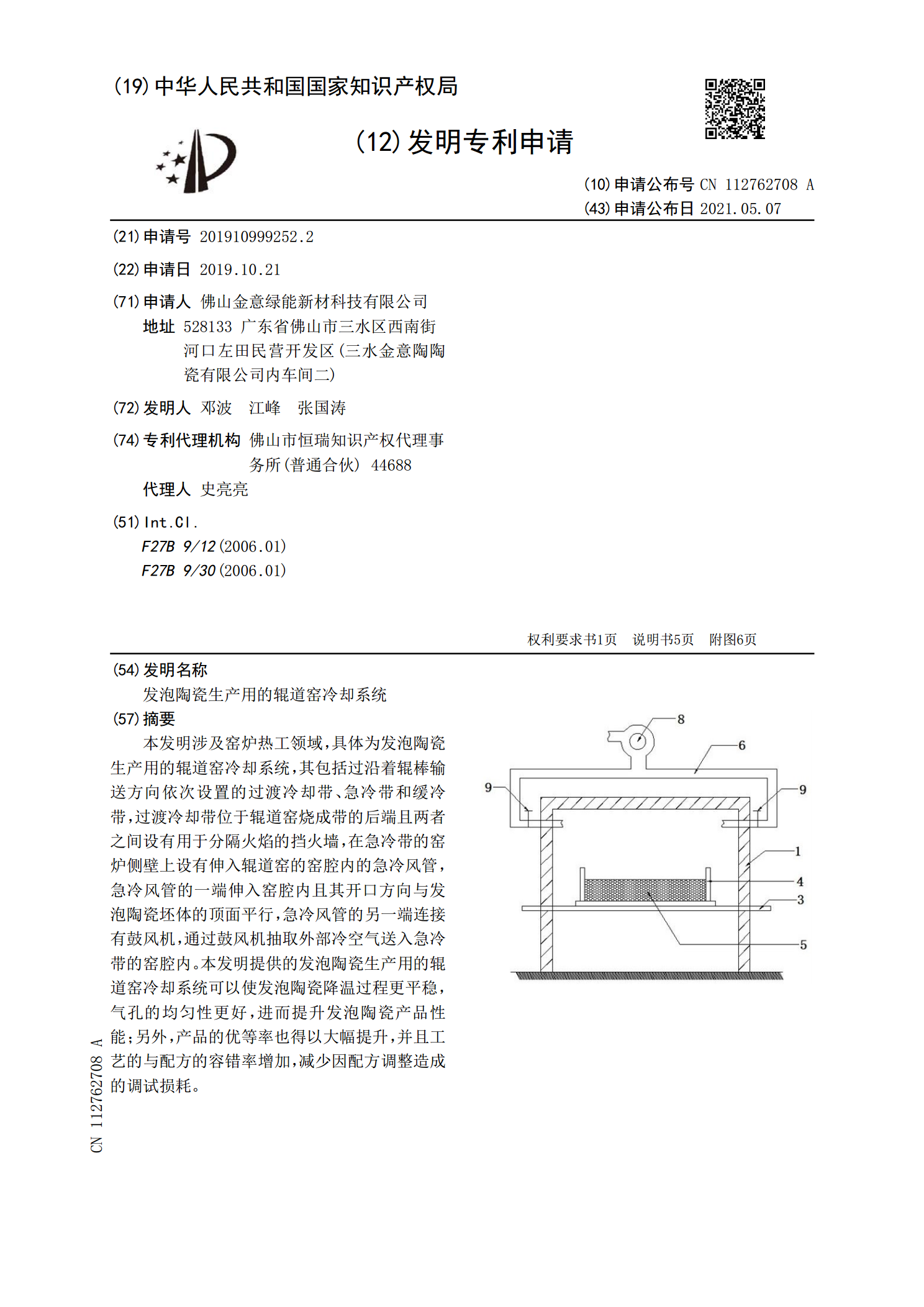

发泡陶瓷生产用的辊道窑冷却系统.pdf

本发明涉及窑炉热工领域,具体为发泡陶瓷生产用的辊道窑冷却系统,其包括过沿着辊棒输送方向依次设置的过渡冷却带、急冷带和缓冷带,过渡冷却带位于辊道窑烧成带的后端且两者之间设有用于分隔火焰的挡火墙,在急冷带的窑炉侧壁上设有伸入辊道窑的窑腔内的急冷风管,急冷风管的一端伸入窑腔内且其开口方向与发泡陶瓷坯体的顶面平行,急冷风管的另一端连接有鼓风机,通过鼓风机抽取外部冷空气送入急冷带的窑腔内。本发明提供的发泡陶瓷生产用的辊道窑冷却系统可以使发泡陶瓷降温过程更平稳,气孔的均匀性更好,进而提升发泡陶瓷产品性能;另外,产品的

一种高端材料微晶玻璃辊道窑.pdf

本发明公开了一种高端材料微晶玻璃辊道窑,包括下支架和辊道窑体,所述辊道窑体安装在下支架上侧,所述辊道窑体一侧设置有预热区、烧成区、急冷区、缓冷区和终冷区,所述预热区、烧成区上侧安装有排烟总管,所述排烟总管一端通过排烟支管安装有烟气除尘设备,所述辊道窑体两端开设有进料口和出料口,所述辊道窑体内部安装有输送辊,所述输送辊上侧两端安装有限位护栏,所述限位护栏两端安装有间距调节机构,本发明高端材料微晶玻璃辊道窑,通过输送辊上侧两端安装有限位护栏,能够对待烧制的材料两端进行限位处理,提高辊道输送的准确性,保证了烧制