TiAl合金表面抗氧化Si-Ce-Y渗层的制备工艺.pdf

海昌****姐淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

TiAl合金表面抗氧化Si-Ce-Y渗层的制备工艺.pdf

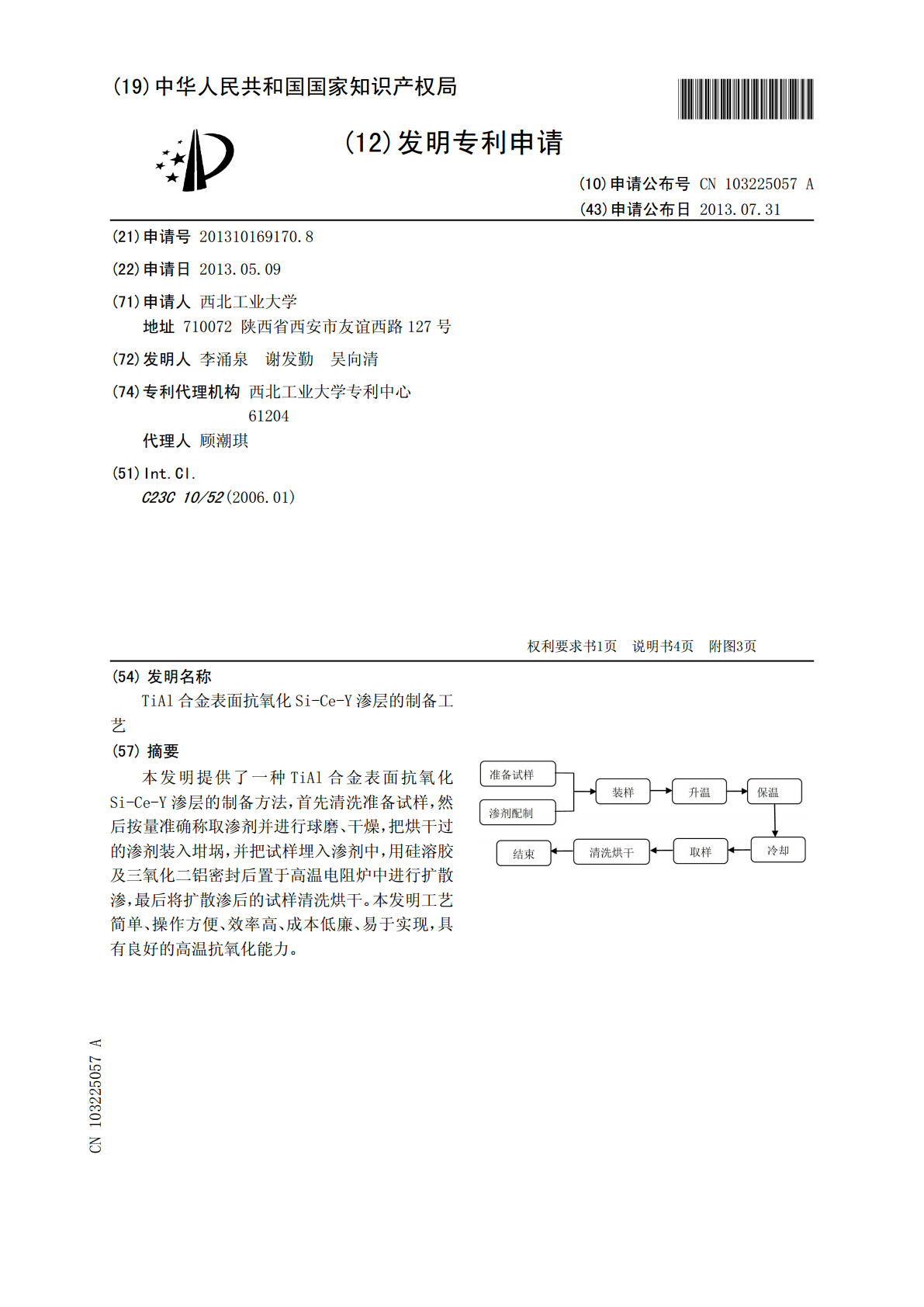

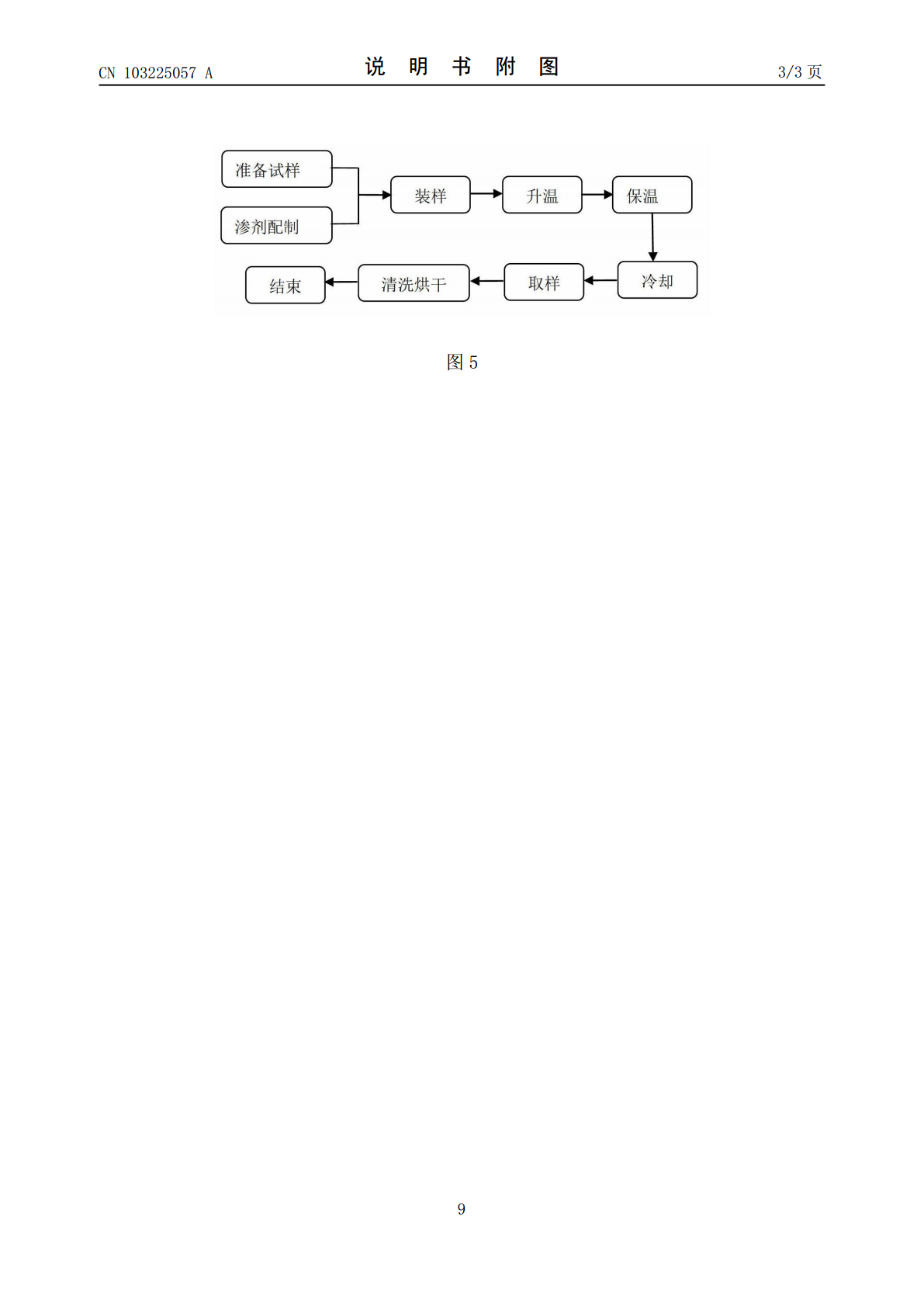

本发明提供了一种TiAl合金表面抗氧化Si-Ce-Y渗层的制备方法,首先清洗准备试样,然后按量准确称取渗剂并进行球磨、干燥,把烘干过的渗剂装入坩埚,并把试样埋入渗剂中,用硅溶胶及三氧化二铝密封后置于高温电阻炉中进行扩散渗,最后将扩散渗后的试样清洗烘干。本发明工艺简单、操作方便、效率高、成本低廉、易于实现,具有良好的高温抗氧化能力。

包渗工艺制备TiAl合金表面Si-Y共渗层的组织和抗高温氧化性能(英文).docx

包渗工艺制备TiAl合金表面Si-Y共渗层的组织和抗高温氧化性能(英文)Title:MicrostructureandHigh-temperatureOxidationResistanceofSi-YCo-dopedSurfaceLayerProducedbyPackCementationTechniqueonTiAlAlloyAbstract:TiAlalloyshavegainedsignificantattentionintheaerospaceandautomotiveindustriesduet

一种钼或钼合金表面抗氧化渗层的制备方法.pdf

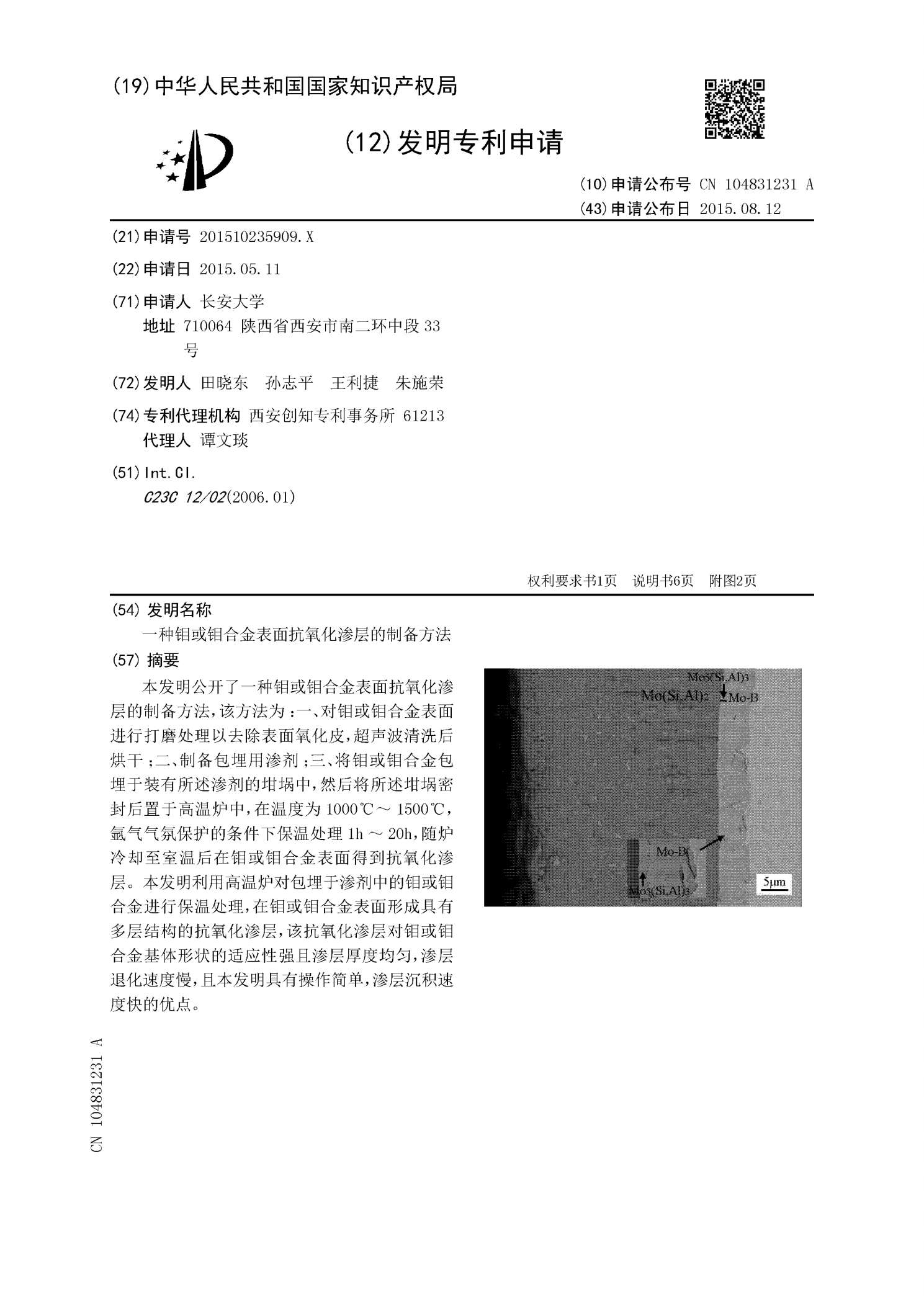

本发明公开了一种钼或钼合金表面抗氧化渗层的制备方法,该方法为:一、对钼或钼合金表面进行打磨处理以去除表面氧化皮,超声波清洗后烘干;二、制备包埋用渗剂;三、将钼或钼合金包埋于装有所述渗剂的坩埚中,然后将所述坩埚密封后置于高温炉中,在温度为1000℃~1500℃,氩气气氛保护的条件下保温处理1h~20h,随炉冷却至室温后在钼或钼合金表面得到抗氧化渗层。本发明利用高温炉对包埋于渗剂中的钼或钼合金进行保温处理,在钼或钼合金表面形成具有多层结构的抗氧化渗层,该抗氧化渗层对钼或钼合金基体形状的适应性强且渗层厚度均匀,

钛合金表面渗铜层的制备方法.pdf

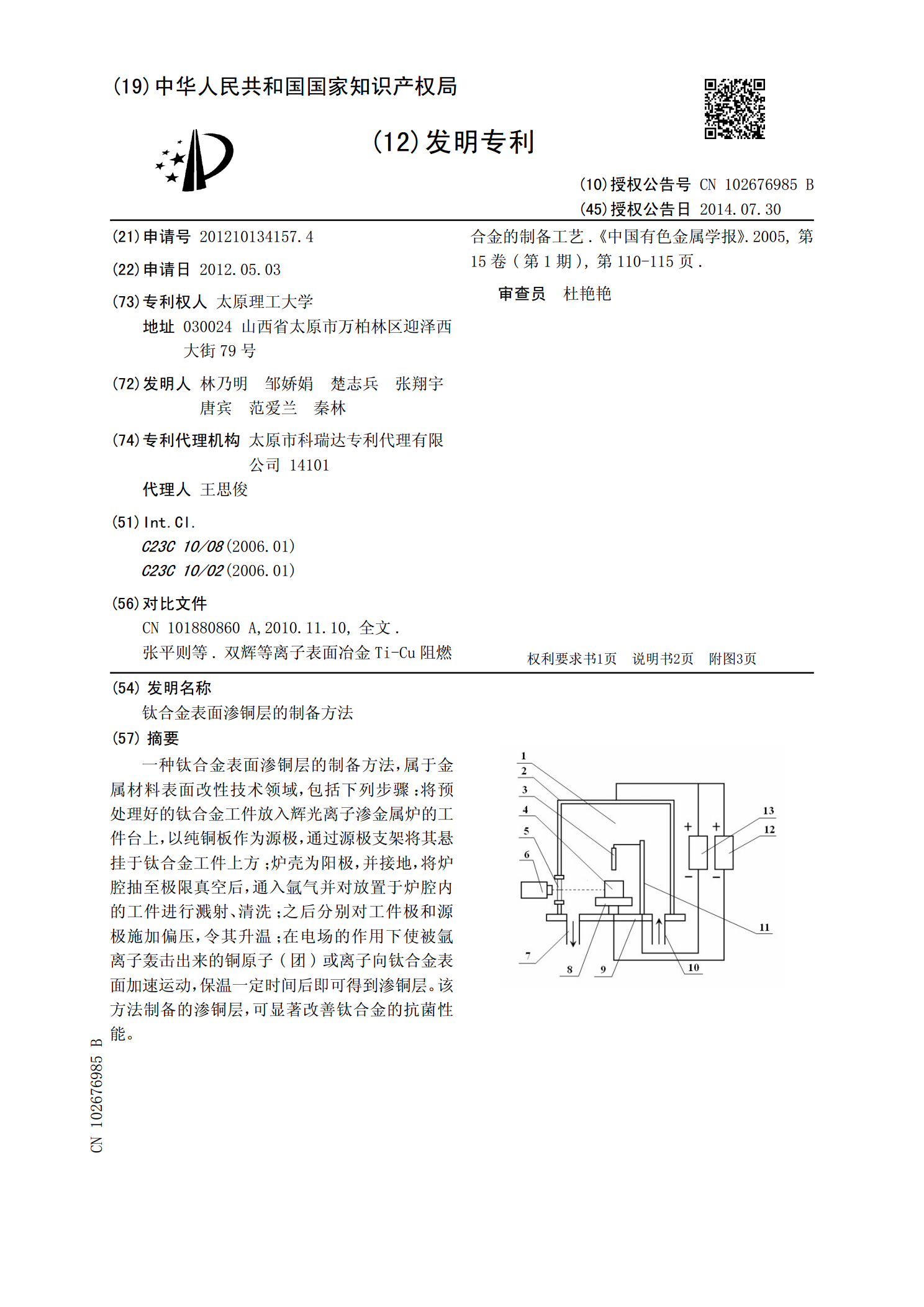

一种钛合金表面渗铜层的制备方法,属于金属材料表面改性技术领域,包括下列步骤:将预处理好的钛合金工件放入辉光离子渗金属炉的工件台上,以纯铜板作为源极,通过源极支架将其悬挂于钛合金工件上方;炉壳为阳极,并接地,将炉腔抽至极限真空后,通入氩气并对放置于炉腔内的工件进行溅射、清洗;之后分别对工件极和源极施加偏压,令其升温;在电场的作用下使被氩离子轰击出来的铜原子(团)或离子向钛合金表面加速运动,保温一定时间后即可得到渗铜层。该方法制备的渗铜层,可显著改善钛合金的抗菌性能。

TiAl合金表面Al-Y渗层摩擦磨损性能研究.docx

TiAl合金表面Al-Y渗层摩擦磨损性能研究摘要:本文针对TiAl合金表面Al-Y渗层的摩擦磨损性能展开了研究。通过磨损试验、扫描电镜观察、能谱分析等方法,比较了TiAl合金表面与Al-Y渗层在不同条件下的摩擦磨损性能。结果表明,Al-Y渗层能够显著地提高TiAl合金表面的耐磨性能,具有良好的应用前景。关键词:TiAl合金;Al-Y渗层;摩擦磨损;耐磨性能;应用前景1.背景TiAl合金由于其高比强度、高温度强度和低密度等优异性能而备受关注。然而,由于其易产生氧杂质和硅杂质等问题,限制了其广泛应用。为此,许