一种热处理控制系统及其控制方法.pdf

夏萍****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种热处理控制系统及其控制方法.pdf

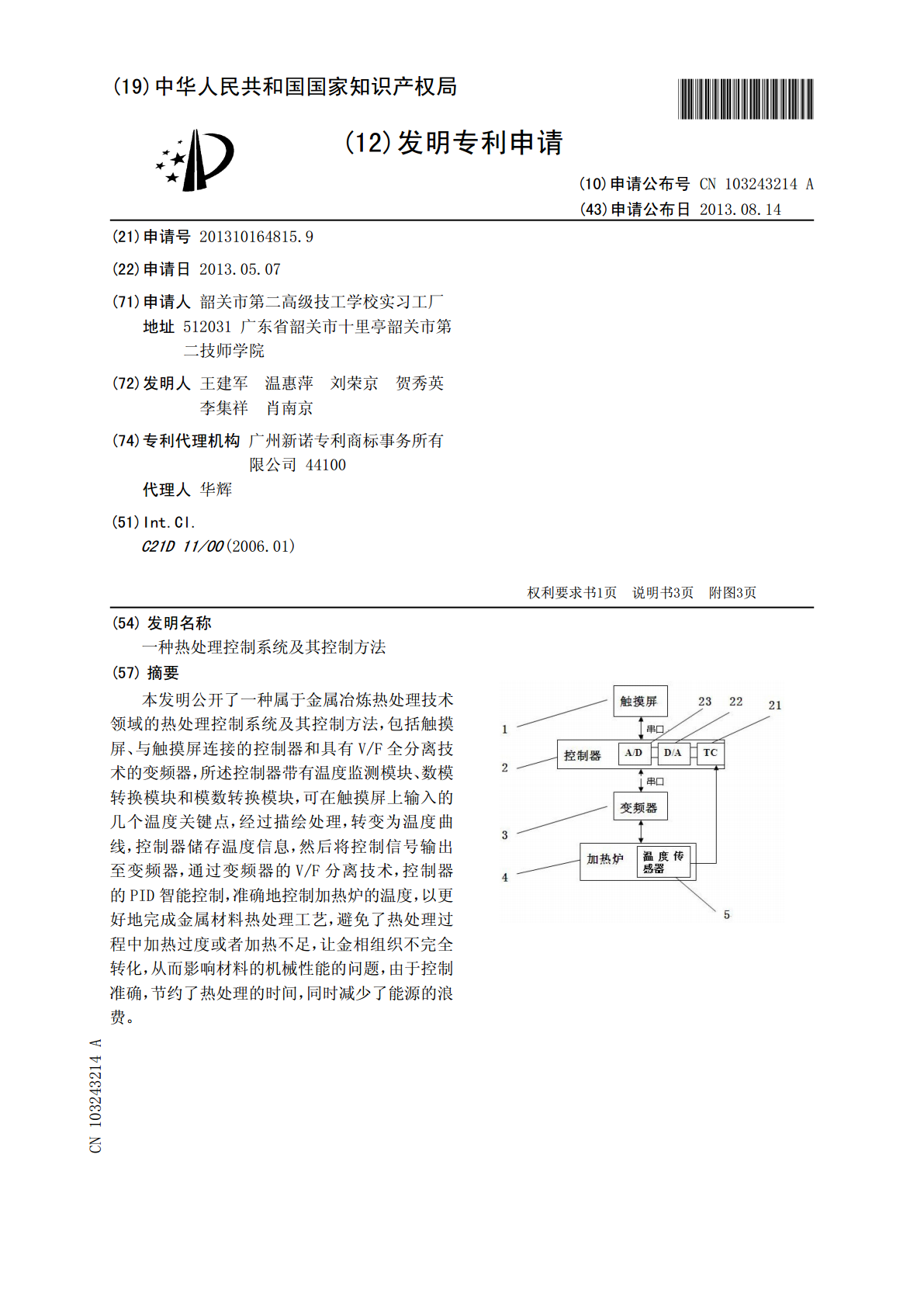

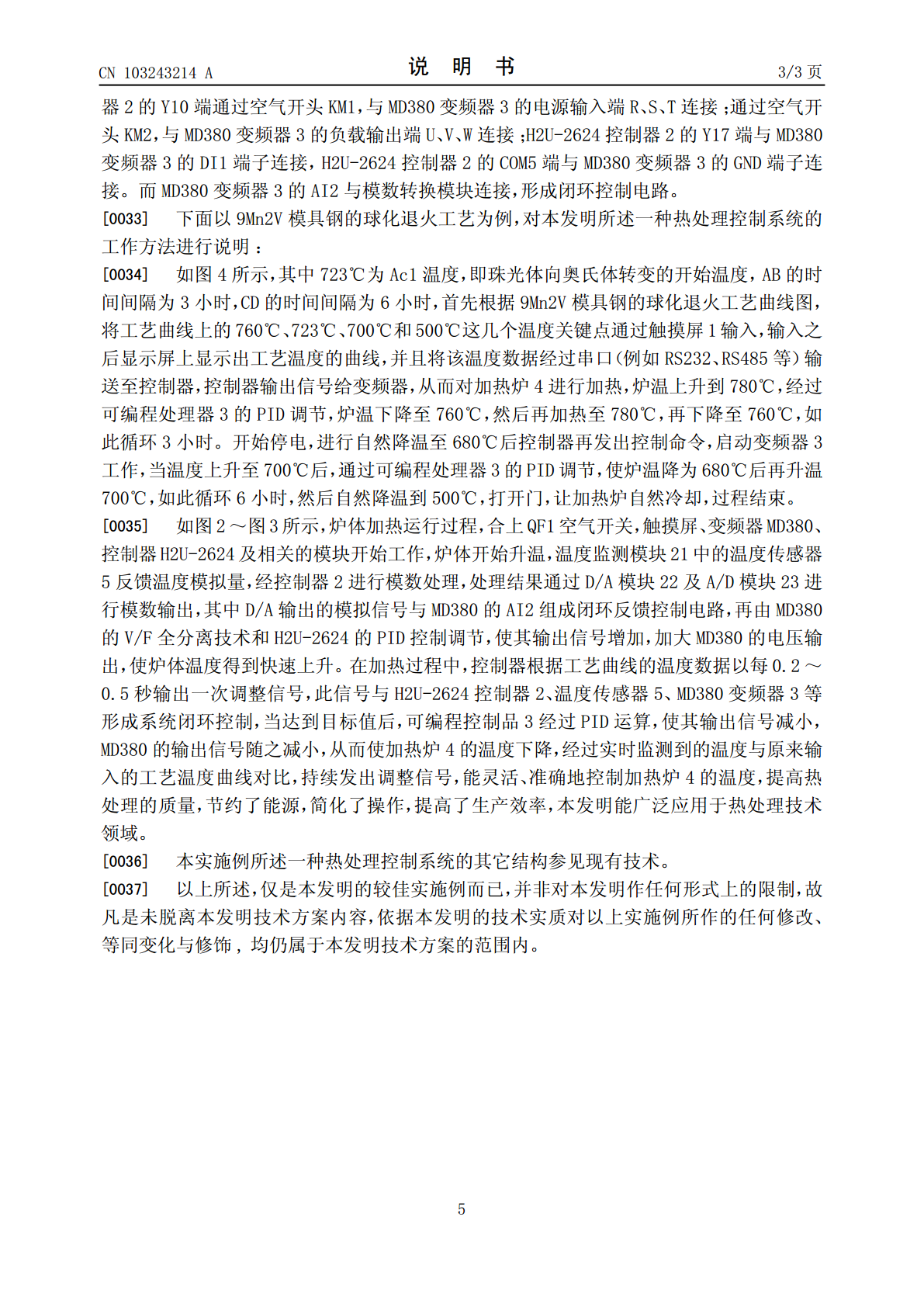

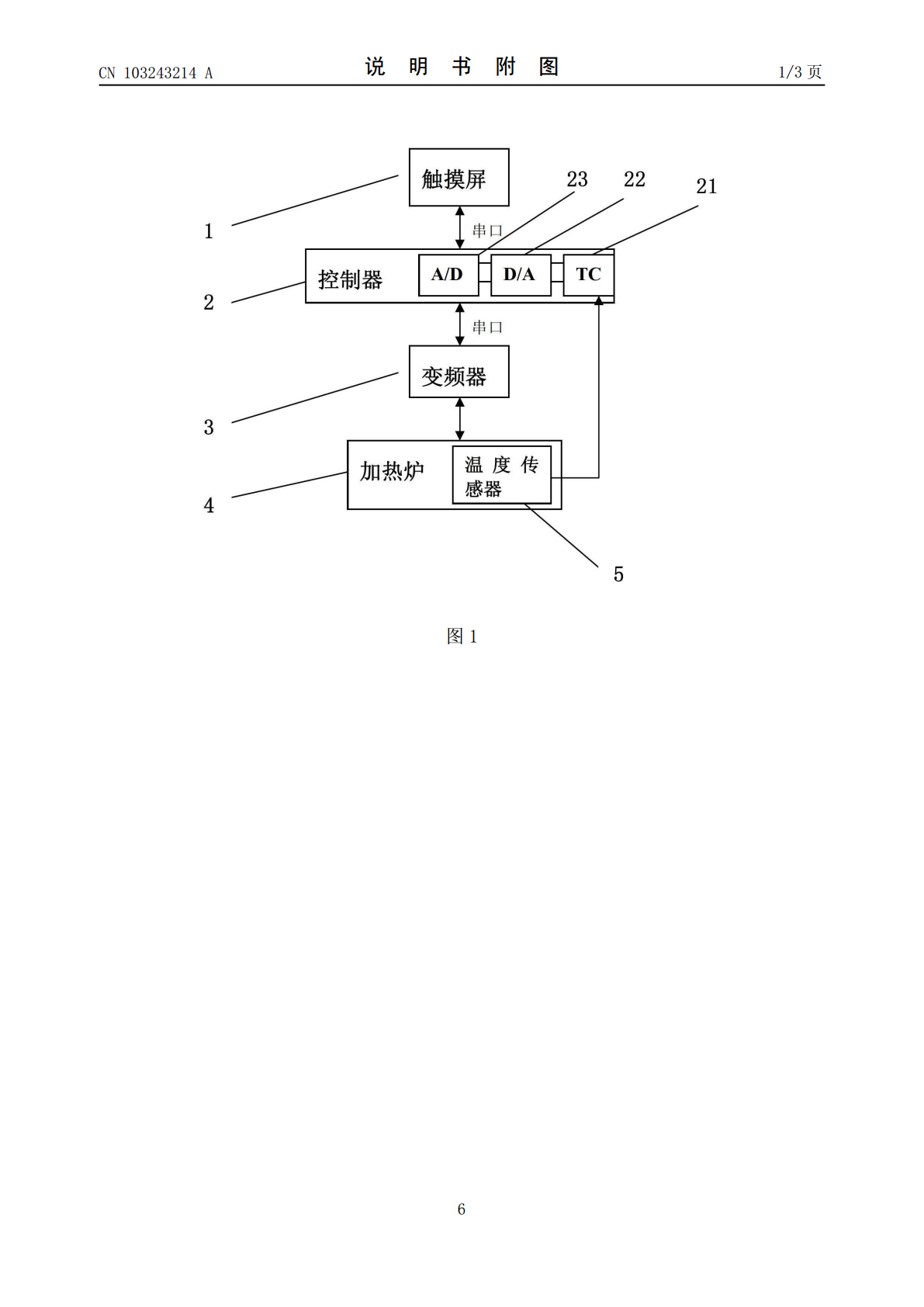

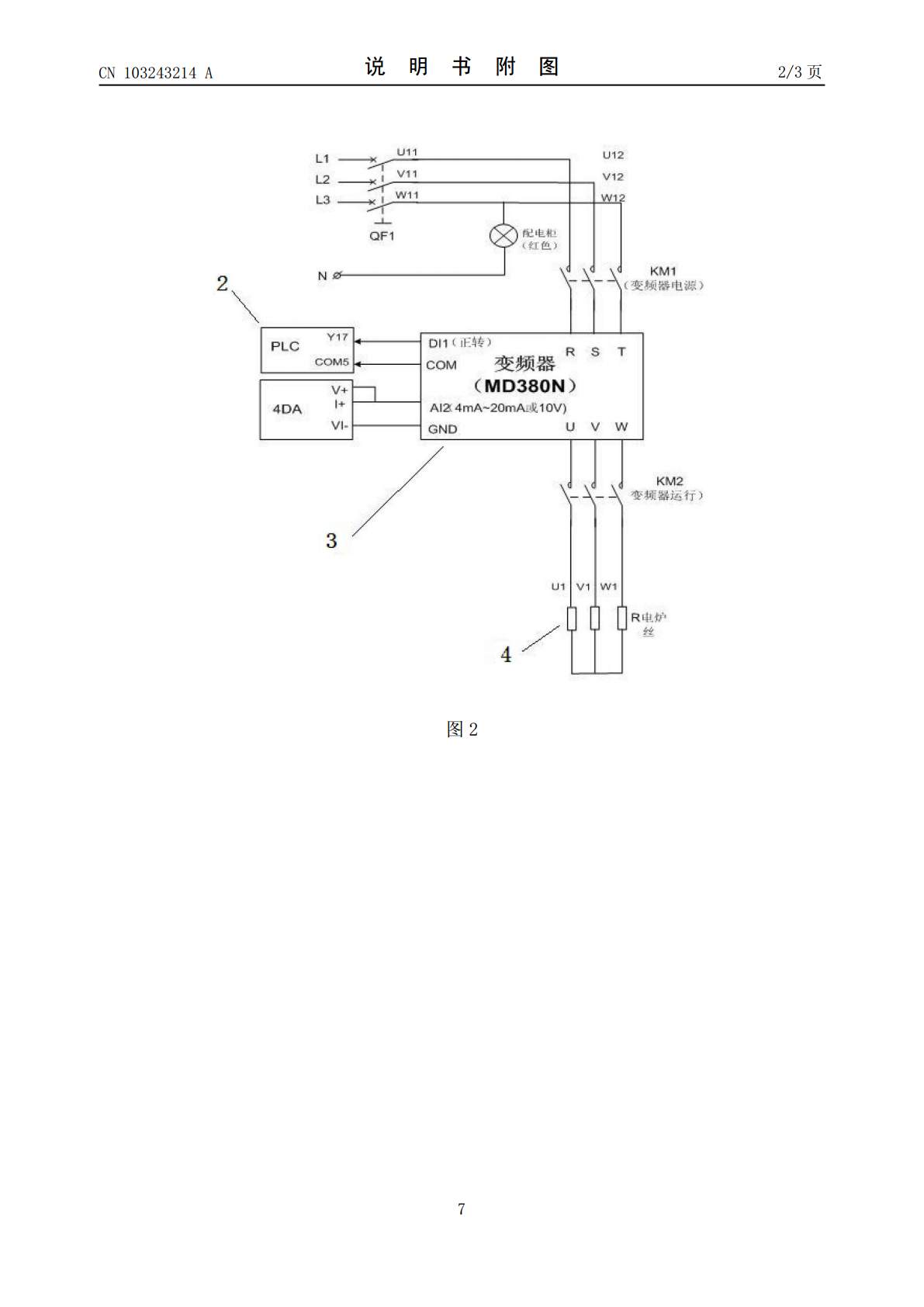

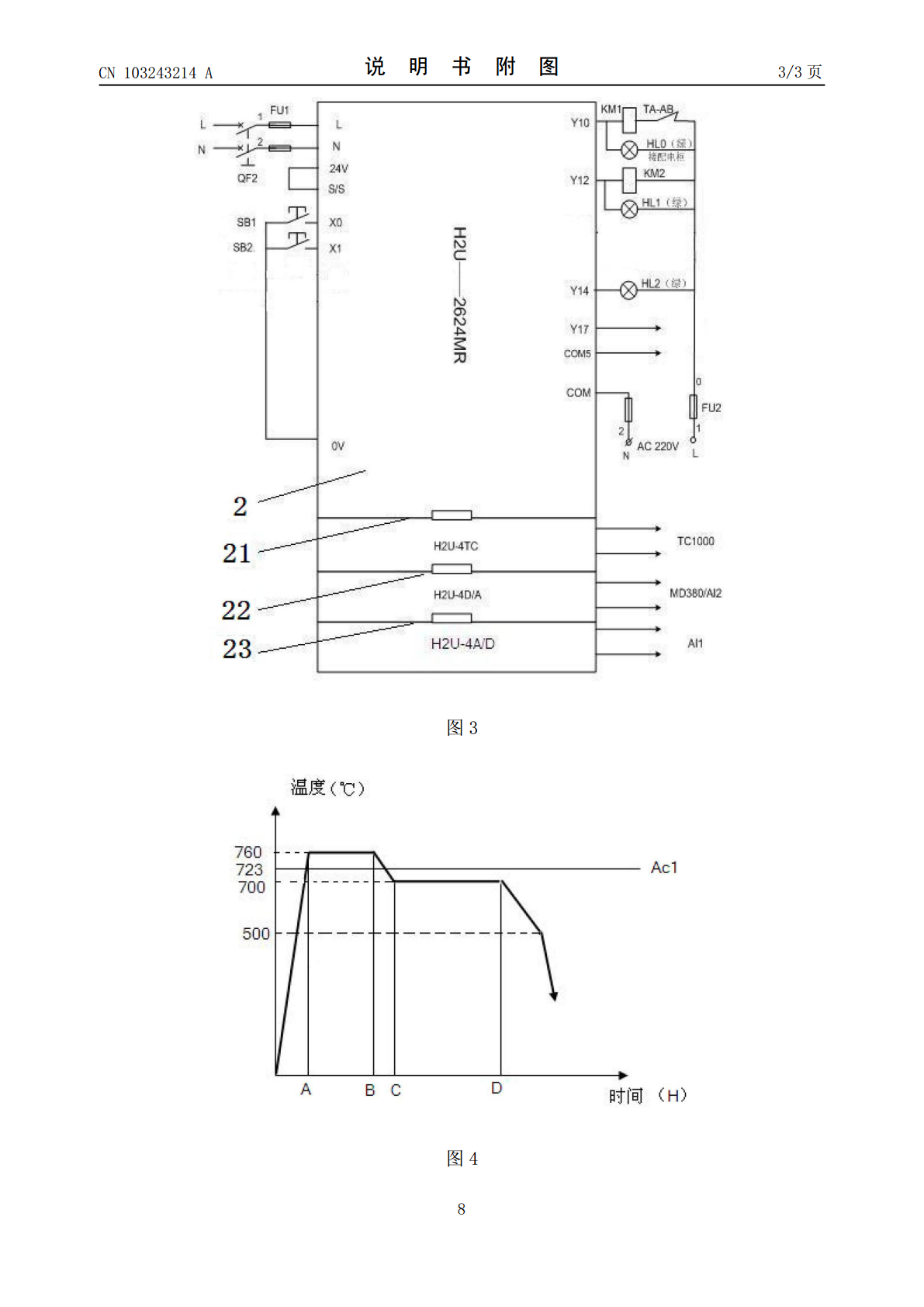

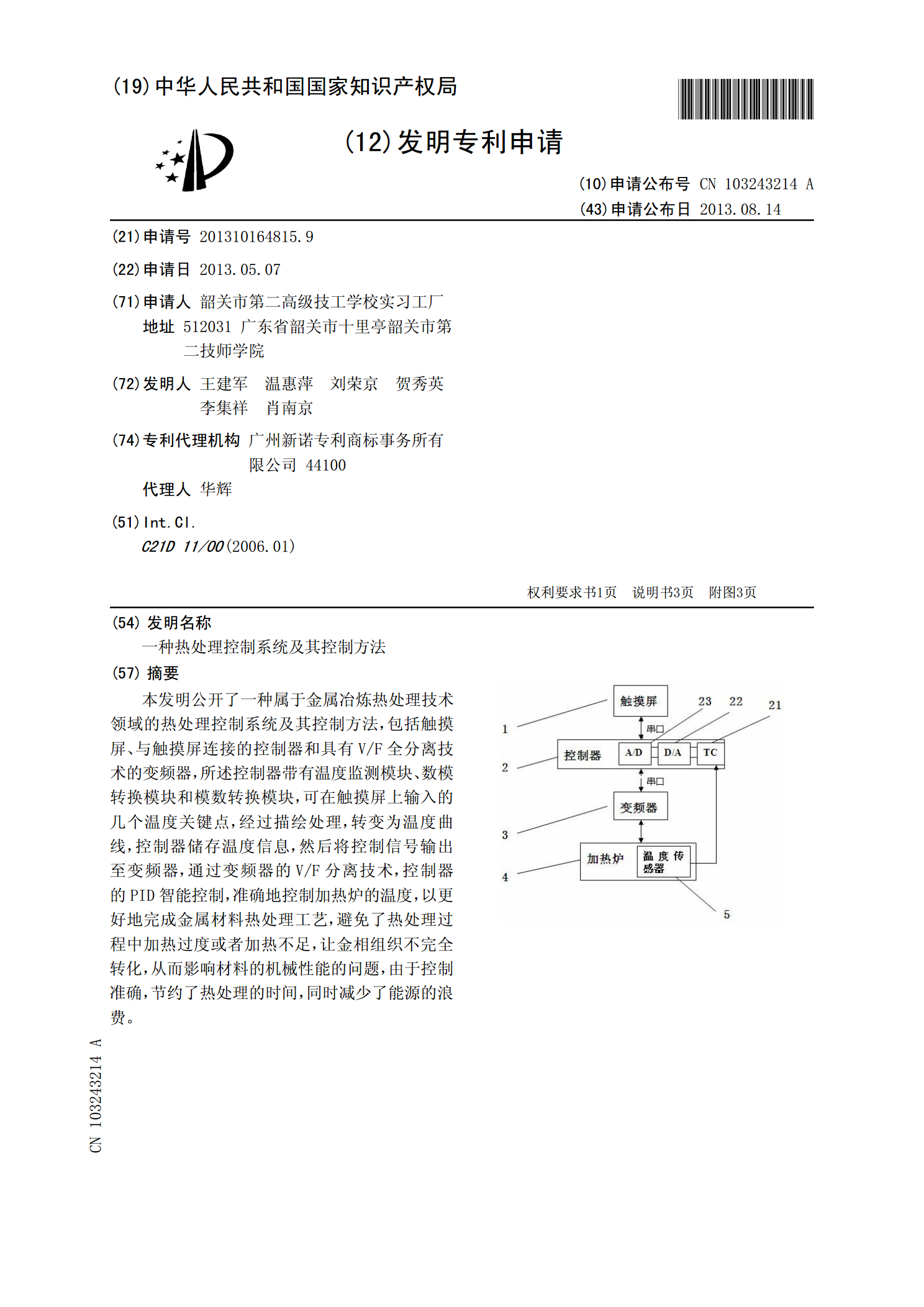

本发明公开了一种属于金属冶炼热处理技术领域的热处理控制系统及其控制方法,包括触摸屏、与触摸屏连接的控制器和具有V/F全分离技术的变频器,所述控制器带有温度监测模块、数模转换模块和模数转换模块,可在触摸屏上输入的几个温度关键点,经过描绘处理,转变为温度曲线,控制器储存温度信息,然后将控制信号输出至变频器,通过变频器的V/F分离技术,控制器的PID智能控制,准确地控制加热炉的温度,以更好地完成金属材料热处理工艺,避免了热处理过程中加热过度或者加热不足,让金相组织不完全转化,从而影响材料的机械性能的问题,由于控

一种热处理控制系统及其控制方法.pdf

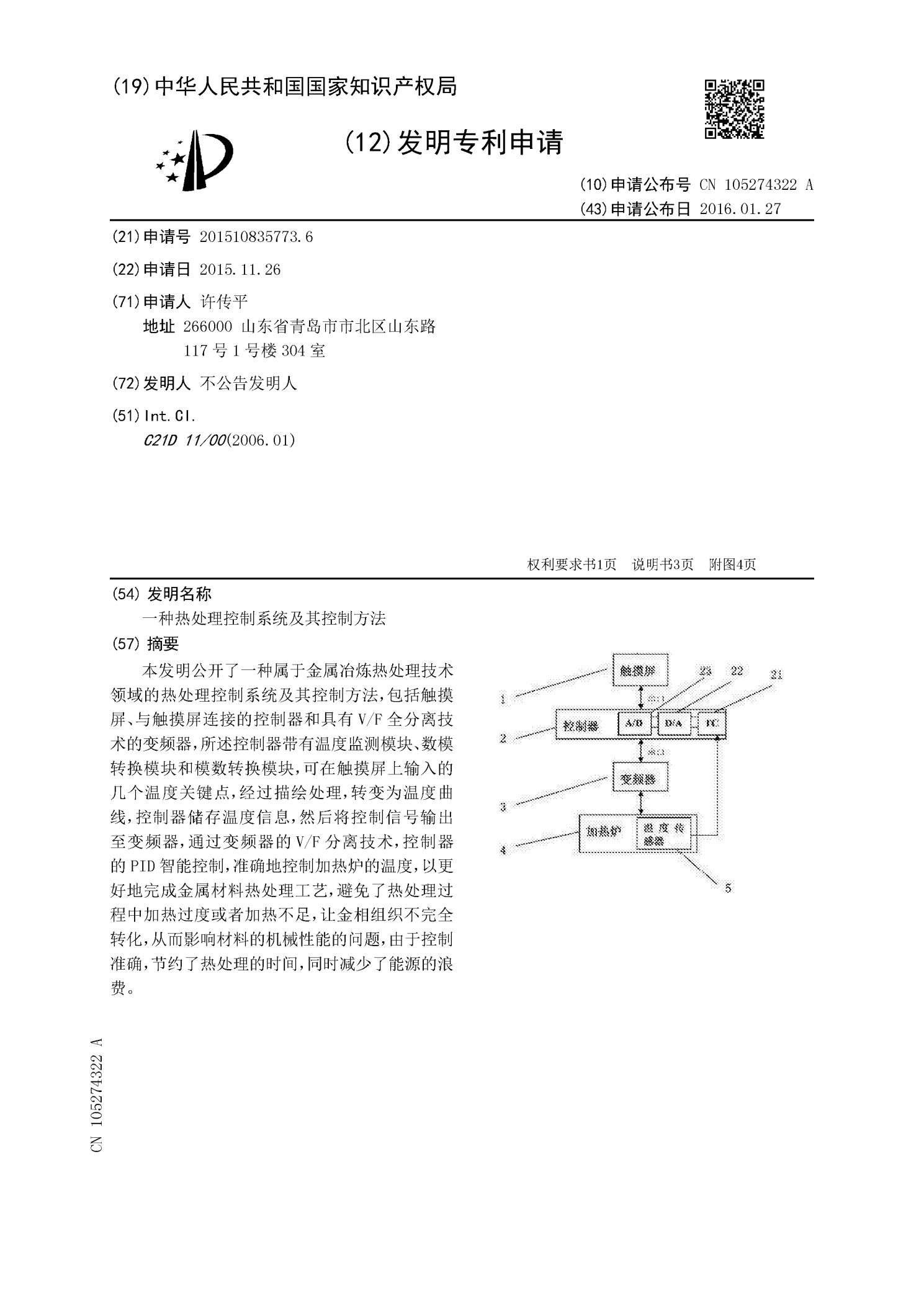

本发明公开了一种属于金属冶炼热处理技术领域的热处理控制系统及其控制方法,包括触摸屏、与触摸屏连接的控制器和具有V/F全分离技术的变频器,所述控制器带有温度监测模块、数模转换模块和模数转换模块,可在触摸屏上输入的几个温度关键点,经过描绘处理,转变为温度曲线,控制器储存温度信息,然后将控制信号输出至变频器,通过变频器的V/F分离技术,控制器的PID智能控制,准确地控制加热炉的温度,以更好地完成金属材料热处理工艺,避免了热处理过程中加热过度或者加热不足,让金相组织不完全转化,从而影响材料的机械性能的问题,由于控

热处理水温控制系统及其控制方法.pdf

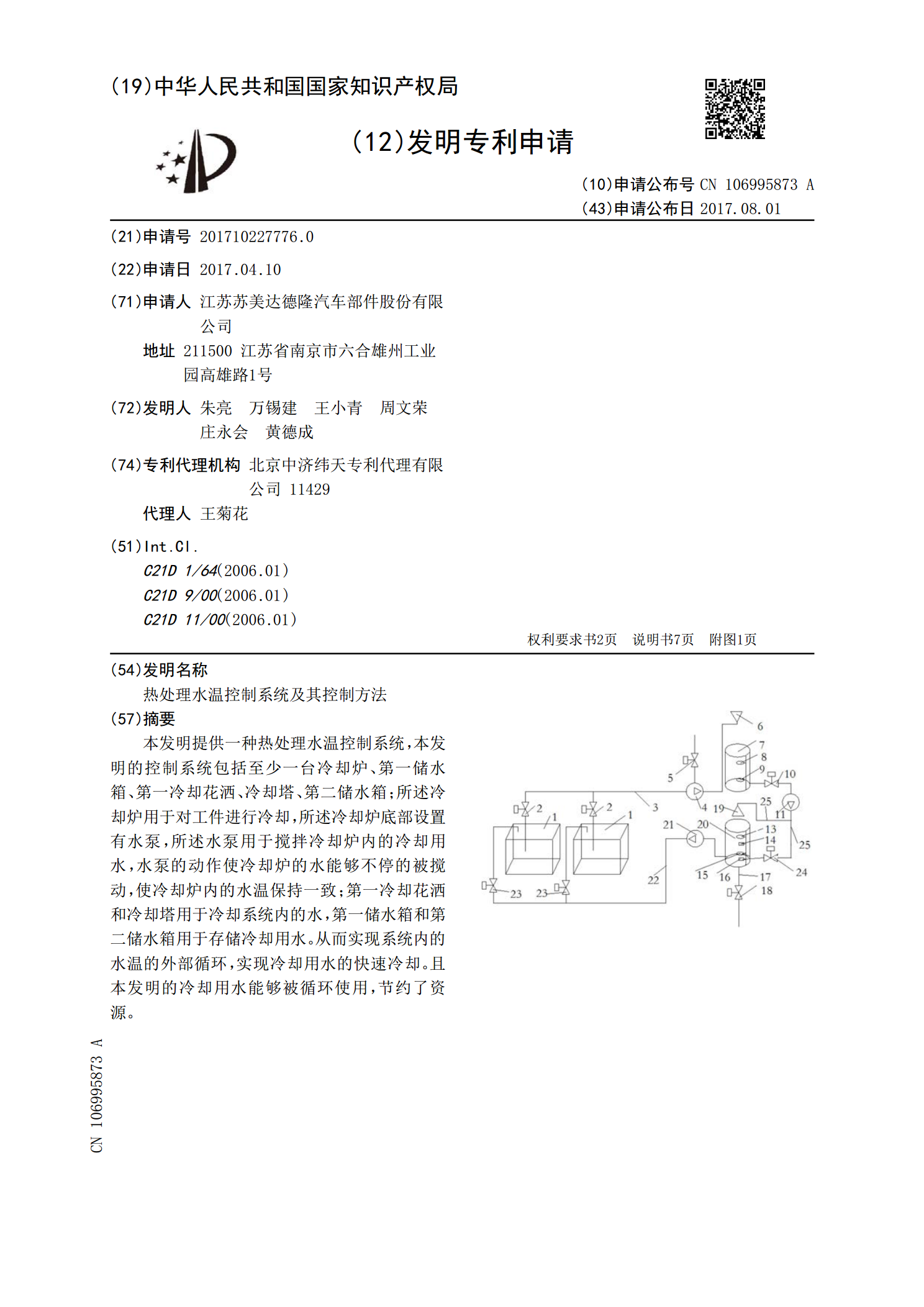

本发明提供一种热处理水温控制系统,本发明的控制系统包括至少一台冷却炉、第一储水箱、第一冷却花洒、冷却塔、第二储水箱;所述冷却炉用于对工件进行冷却,所述冷却炉底部设置有水泵,所述水泵用于搅拌冷却炉内的冷却用水,水泵的动作使冷却炉的水能够不停的被搅动,使冷却炉内的水温保持一致;第一冷却花洒和冷却塔用于冷却系统内的水,第一储水箱和第二储水箱用于存储冷却用水。从而实现系统内的水温的外部循环,实现冷却用水的快速冷却。且本发明的冷却用水能够被循环使用,节约了资源。

热处理控制系统及热处理控制方法.pdf

本发明提供一种能够在装载晶片时可靠地推定晶片温度来对晶片施以迅速的热处理的热处理控制系统及热处理控制方法。热处理控制系统具备:处理被保持在载体中的晶片的处理容器、密封处理容器的盖体、加热处理容器的加热器以及控制加热器的控制装置。在盖体上设置有轮廓温度传感器保持件,在该轮廓温度传感器保持件上设置有轮廓温度传感器。轮廓温度传感器与温度推定部连接,温度推定部基于轮廓温度传感器的检测信号对该轮廓温度传感器的检测信号施以一阶延迟滤波来推定晶片的温度。控制装置基于由温度推定部求出的晶片的温度来控制加热器。

一种氨气回收处理方法及其控制系统及其控制系统.pdf

本发明提供了一种氨气回收处理方法及其控制系统,涉及氨气回收处理技术领域,包括:获取进气口氨气的特征参数;其中,特征参数包括氨气浓度和/或氨气的湿度;基于特征参数对氨气进行预设处理,得到处理结果;其中,处理结果用于表征处理后的氨气是否满足预设条件;根据处理结果,进行目标处理;其中,目标处理包括气体排出和/或对气体进行后续处理。本发明通过对氨气的多级回收处理,从而使得排入大气的气体达标,实现了对氨气的高效回收利用,且适用复杂工况。