一种颗粒增强耐磨多孔钛制备方法.pdf

景福****90

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种颗粒增强耐磨多孔钛制备方法.pdf

本发明公开了一种颗粒增强耐磨多孔钛制备方法,它包括以下步骤:S1、将钛粉和耐磨材料颗粒充分混合均匀;S2、向混合粉末中加入造孔剂,并充分混合均匀;S3、压制成型;S4、粉末压坯在加热炉内加热,去除造孔剂,然后再置于真空烧结炉烧结,即可得到颗粒增强耐磨多孔钛材料。本发明的有益效果是:工艺简单,设备要求低,降低了加工成本,操作方便;使得孔隙率及孔大小可控;加入的造孔剂成本低,且能很好控制多孔钛的孔隙;加入的耐磨硬质颗粒具有高熔点、高硬度、良好的抗氧化能力、良好的润滑性以及耐磨损等特性,很好地改善了多孔钛的综合

一种多孔钛的制备方法.pdf

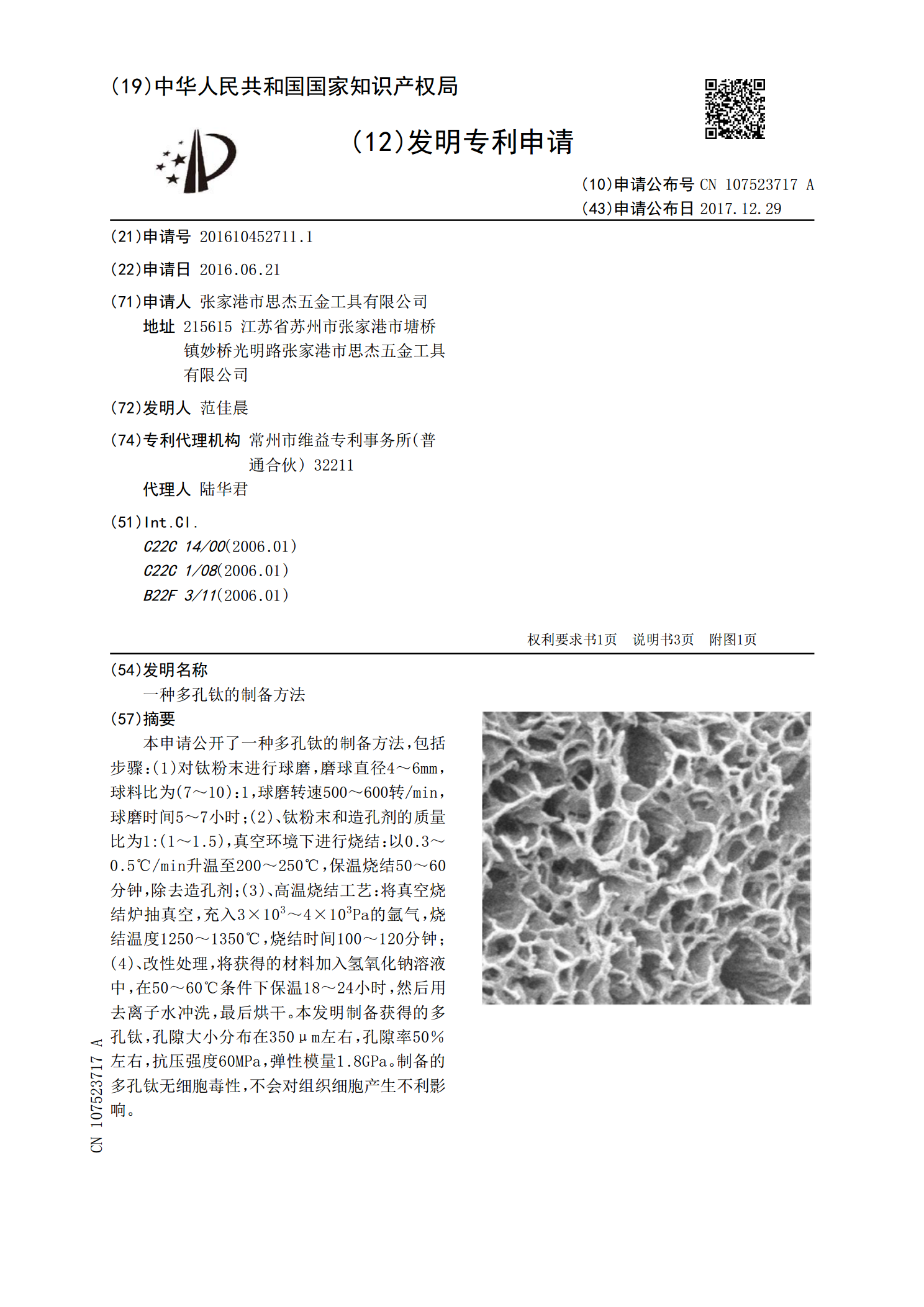

本申请公开了一种多孔钛的制备方法,包括步骤:(1)对钛粉末进行球磨,磨球直径4~6mm,球料比为(7~10):1,球磨转速500~600转/min,球磨时间5~7小时;(2)、钛粉末和造孔剂的质量比为1:(1~1.5),真空环境下进行烧结:以0.3~0.5℃/min升温至200~250℃,保温烧结50~60分钟,除去造孔剂;(3)、高温烧结工艺:将真空烧结炉抽真空,充入3×10

一种单晶涡轮叶片叶尖纳米颗粒增强耐磨涂层的制备方法.pdf

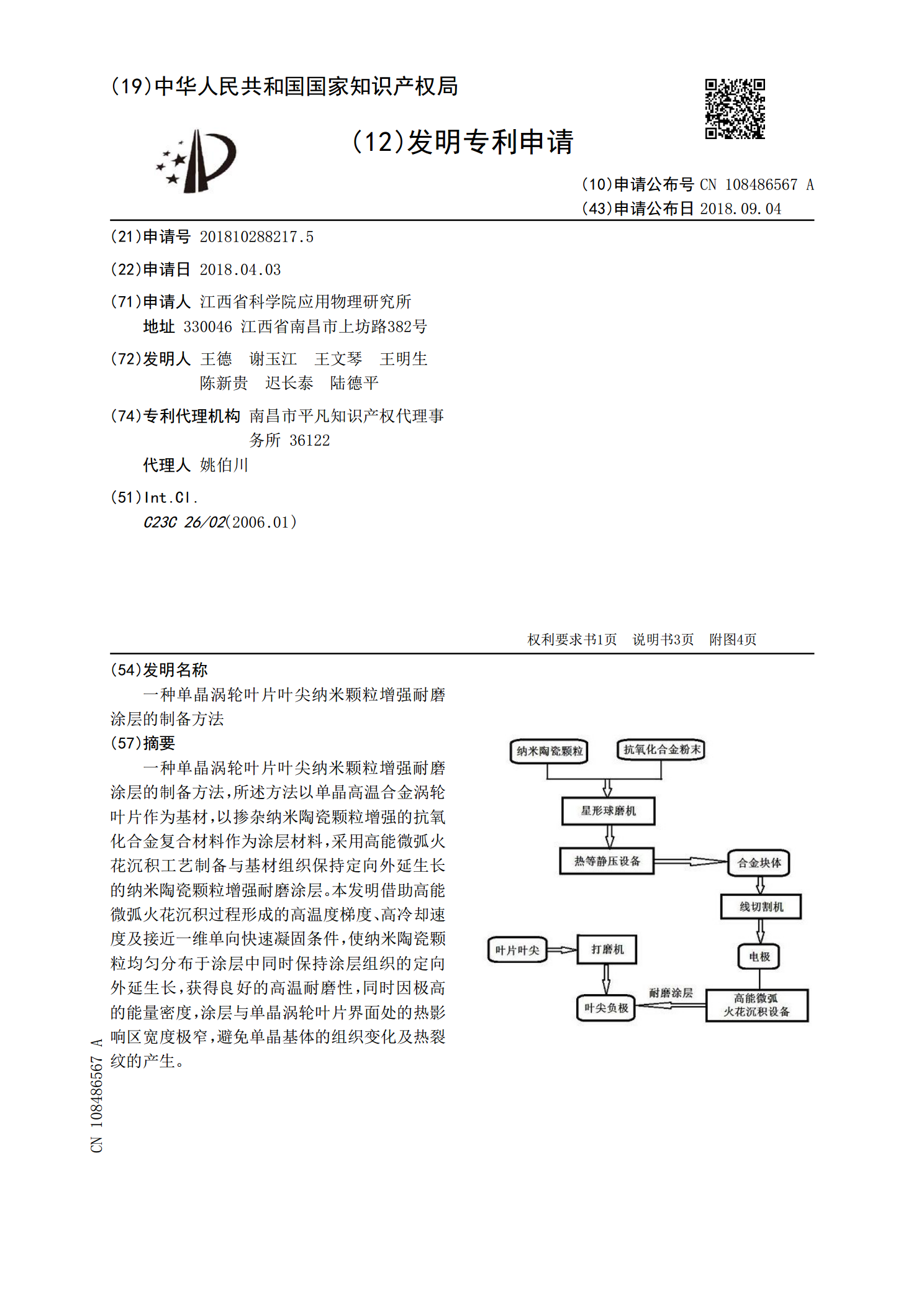

一种单晶涡轮叶片叶尖纳米颗粒增强耐磨涂层的制备方法,所述方法以单晶高温合金涡轮叶片作为基材,以掺杂纳米陶瓷颗粒增强的抗氧化合金复合材料作为涂层材料,采用高能微弧火花沉积工艺制备与基材组织保持定向外延生长的纳米陶瓷颗粒增强耐磨涂层。本发明借助高能微弧火花沉积过程形成的高温度梯度、高冷却速度及接近一维单向快速凝固条件,使纳米陶瓷颗粒均匀分布于涂层中同时保持涂层组织的定向外延生长,获得良好的高温耐磨性,同时因极高的能量密度,涂层与单晶涡轮叶片界面处的热影响区宽度极窄,避免单晶基体的组织变化及热裂纹的产生。

一种陶瓷增强耐磨件的制备方法及陶瓷增强耐磨件.pdf

本发明提供一种陶瓷增强耐磨件的制备方法,属于耐磨材料技术领域。所述制备方法包括陶瓷颗粒的选材,陶瓷颗粒预处理,装模,加压烧结,耐磨块及芯骨组装、造型,烘烤合箱,浇注,保温开箱,热处理,精整机械加工以及油漆包装和成品入库。本发明采用两种以上较大颗粒特种陶瓷,通过前期处理,用两种以上耐高温胶黏剂,经烧结得到耐磨预制块,通过芯骨将耐磨预制块固定于铸造型腔中,经造型和浇注,制得各种高磨损、高冲击破碎行业耐磨件。本发明制备的耐磨件相比原基材,耐磨性提高1.5‑3.5倍,此时其成本只比基材增加1.5‑2倍,且其工艺过

一种表面处理ZTA颗粒增强钢铁基复合耐磨件的制备方法.pdf

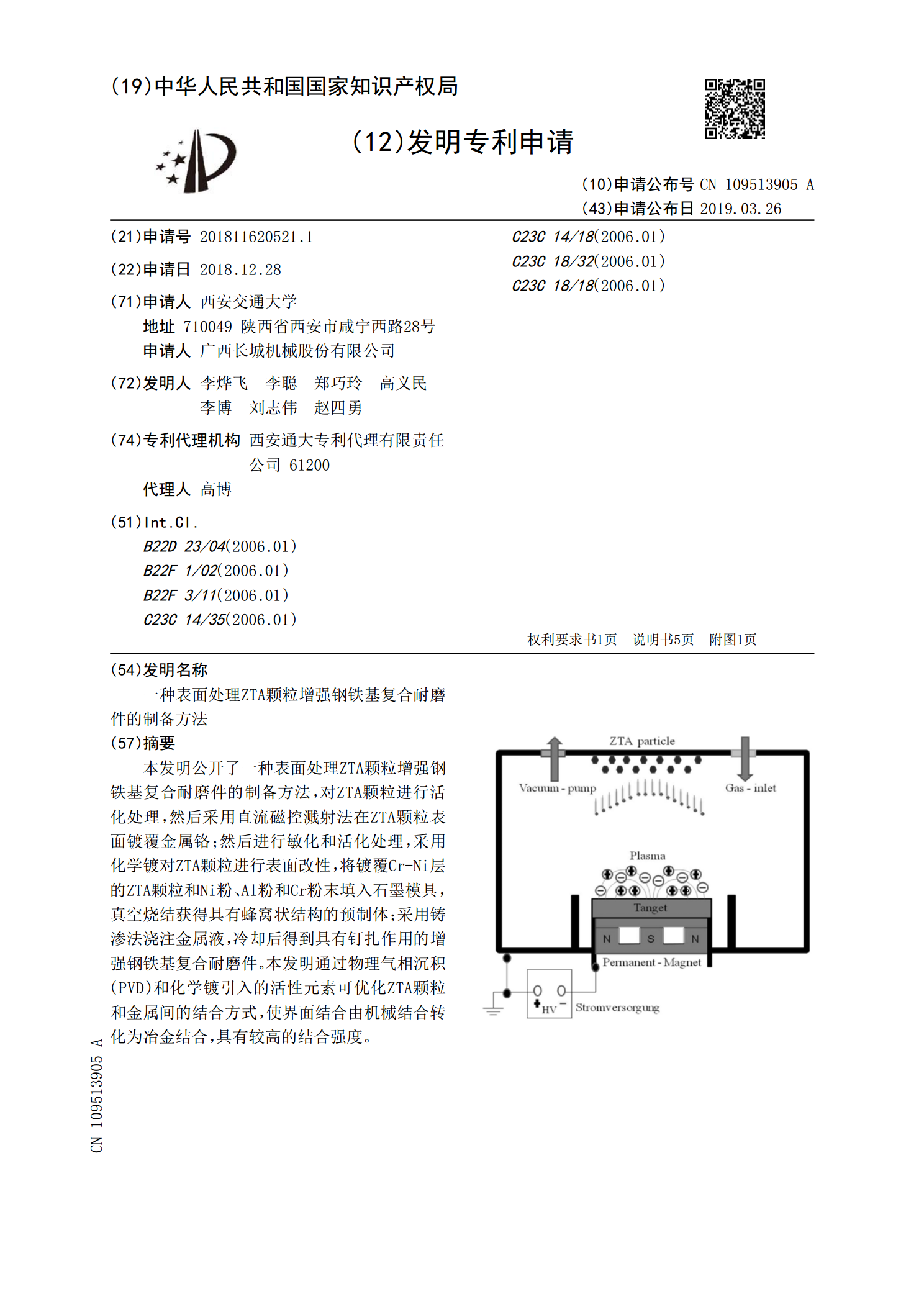

本发明公开了一种表面处理ZTA颗粒增强钢铁基复合耐磨件的制备方法,对ZTA颗粒进行活化处理,然后采用直流磁控溅射法在ZTA颗粒表面镀覆金属铬;然后进行敏化和活化处理,采用化学镀对ZTA颗粒进行表面改性,将镀覆Cr‑Ni层的ZTA颗粒和Ni粉、Al粉和Cr粉末填入石墨模具,真空烧结获得具有蜂窝状结构的预制体;采用铸渗法浇注金属液,冷却后得到具有钉扎作用的增强钢铁基复合耐磨件。本发明通过物理气相沉积(PVD)和化学镀引入的活性元素可优化ZTA颗粒和金属间的结合方式,使界面结合由机械结合转化为冶金结合,具有较高