一种去除硅中杂质磷的方法.pdf

韶敏****ab

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种去除硅中杂质磷的方法.pdf

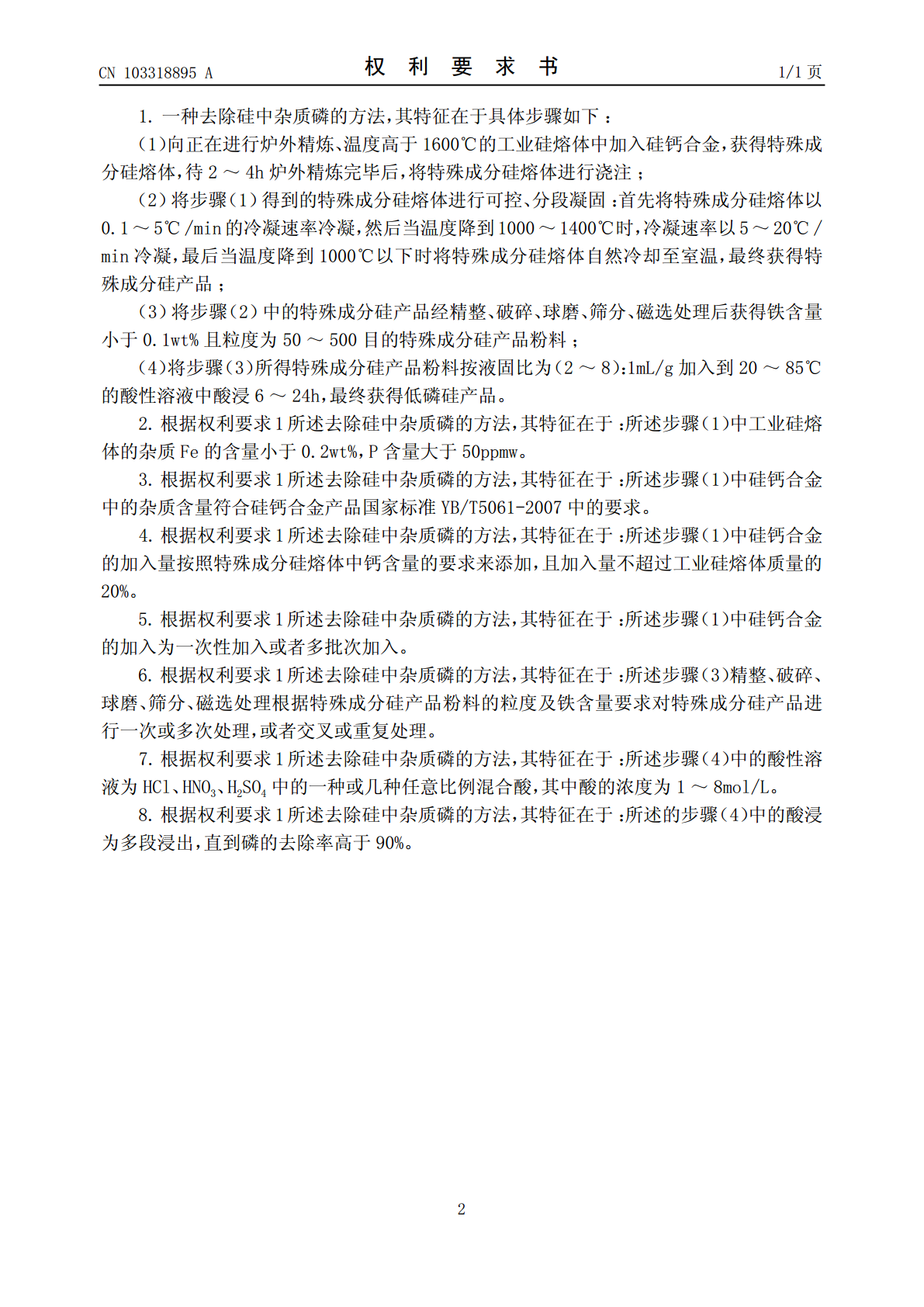

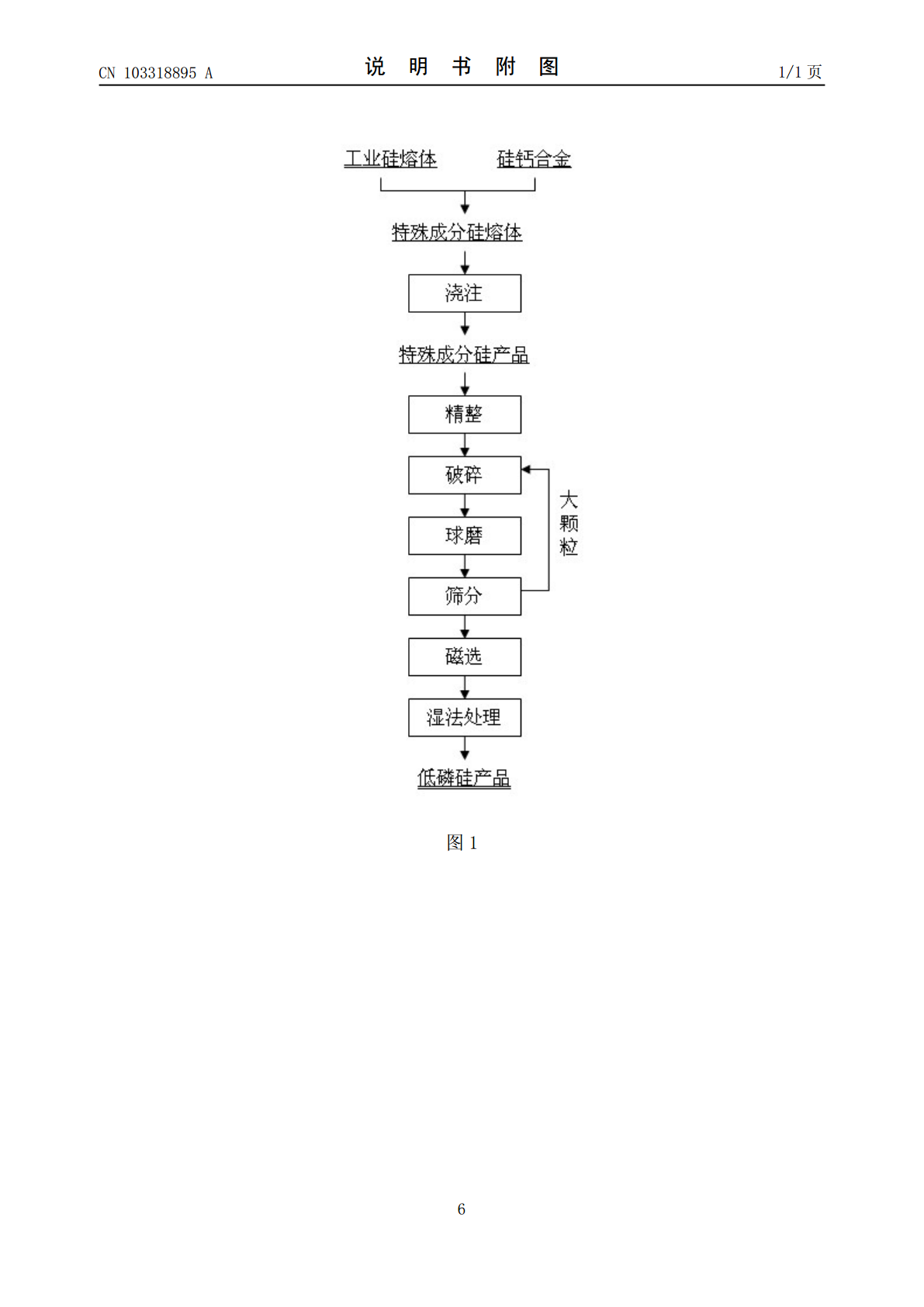

本发明涉及一种去除硅中杂质磷的方法,属于硅产品深加工技术领域。首先向正在进行炉外精炼的工业硅熔体中加入硅钙合金,获得特殊成分硅熔体,待炉外精炼完毕后将特殊成分硅熔体进行浇注;将浇注完成后的特殊成分硅熔体通过可控、分段凝固冷凝到室温,最终获得特殊成分硅产品;将特殊成分硅产品经精整、破碎、球磨、筛分、磁选工艺处理后可获得特殊成分硅产品粉料;将特殊成分硅产品粉料加入到酸性溶液中酸浸,最终可获得低磷硅产品。该方法具有操作安全,容易控制,杂质磷的去除效率高,能够与现有的工业硅生产过程结合,生产成本低,易于实现规模化

一种去除金属硅中杂质磷和硼的方法.pdf

本发明涉及一种去除金属硅中杂质磷和硼的方法,该方法包括以下步骤:将硅块装入中频感应炉石墨坩埚中加热熔化;向硅液中投入造渣剂,继续加热使造渣剂完全熔化;将带有通气孔道的石墨棒预热,待预热充分后将通气棒插入到硅液中,通气搅拌;待反应完全后,保温静置;将硅液倒入带加热功能的结晶器中凝固;待硅锭冷却后,去除硅锭表面渣块;将硅锭破碎、磨粉,对硅粉进行酸洗、清洗和烘干,得到提纯后的低磷、硼多晶硅。该方法除磷、硼效果好,降低了提纯多晶硅的成本。

一种造渣精炼去除工业硅中硼磷杂质的方法.pdf

一种造渣精炼去除工业硅中硼磷杂质的方法,涉及工业硅的除杂工艺。1)在石墨坩埚表面涂上一层致密的SiC涂层作为内层,在SiC涂层上涂覆Y2O3涂层作为外层;2)将造渣剂混合后,放入预处理过的石墨坩埚中;3)打开中频感应炉加热至渣料熔化;4)渣料熔化后向熔化的渣料中加入工业硅,进行造渣精炼,待渣料和硅料完全熔化后,降低功率后反应;5)往熔液中插入通气棒,向体系通入Ar+H2O,确保硅相与渣相接触;6)拔离通气棒,将熔液上层硅液倒到静置的石墨模具中冷却;7)继续添加硅料,重复步骤4)~6);8)将精炼过多晶硅切

一种去除冶金硅中硼杂质的方法.pdf

本发明涉及一种去除冶金硅中硼杂质的方法,这是一种造渣法与湿法提纯相结合的除硼工艺。先用HF和HCl的混合酸液进行酸洗,酸洗过程中保持搅拌,然后进行脱水和真空干燥,在中频感应炉中加热,当金属硅完全熔化后加入氧化剂反应,将硅中的硼杂质转化为氧化态,部分在熔炼过程中挥发,再加入造渣剂反应,通过一次造渣结合酸洗工艺即可将冶金硅中的硼杂质降至0.3ppmwt以下。

一种炉外精炼去除工业硅熔体中磷、硼杂质的方法.pdf

本发明公开了一种炉外精炼去除工业硅熔体中磷、硼杂质的方法,属于高纯硅生产领域。本发明采用无机氯化锌作为除杂媒介,在高温下迅速分解为锌离子和氯离子,在与硅熔体接触的过程中杂质磷、硼会与锌离子和氯离子发生反应生成低熔点和高熔点的化合物,低熔点的化合物在硅炉外精炼的高温下挥发逸出工业硅熔体,而高熔点的化合物随着硅凝固后偏析与晶界处,破碎后采用酸洗除去,或者下沉到硅熔体最底部,当硅熔体凝固后,通过切除硅锭底部位置的沉积层除去。本发明方法操作简单,能耗低,只需加入氯化锌一种物质一次性即可除去硅中的磷、硼,且不引入新