活性炭的制备方法及其设备.pdf

一吃****海逸

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

活性炭的制备方法及其设备.pdf

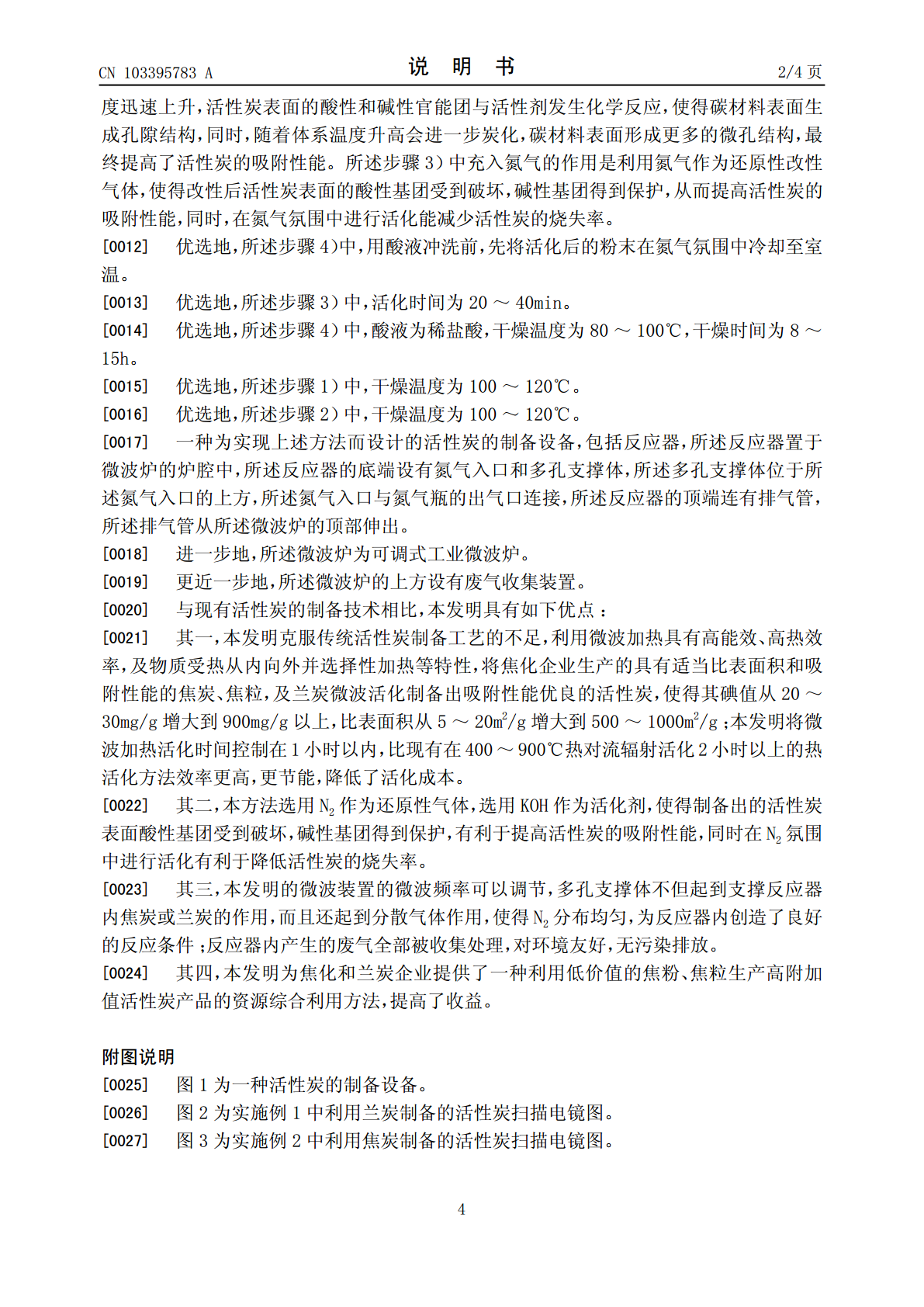

本发明公开了一种活性炭的制备方法及其设备,该方法包括步骤:1)将焦炭或兰炭磨细筛分成35~100目的粉末后干燥;2)将粉末放入6~10mol/L的KOH溶液中沸煮1~2小时,冷却后干燥;3)将KOH粉末与经KOH溶液处理的焦炭或兰炭以质量比0.5:1~6:1混合,然后将混合粉末在氮气中微波加热活化,微波频率为2.0~3.0GHZ,活化时间为20~60min;4)将活化后的粉末用酸液或水冲洗至中性后干燥。该设备包括反应器,反应器置于微波炉中,其底端设有氮气入口和多孔支撑体,多孔支撑体位于氮气入口的上方,氮气

席草活性炭及其制备方法.pdf

本发明公开了一种席草活性炭的制备方法,包括如下步骤:a.原料预处理:首先将席草用蒸馏水洗干净,干燥,切割成长度为1-5cm;b.席草的碳化:将处理好的席草置于马弗炉中恒温碳化;c.席草的活化:将碳化的席草与3-15mol/L的NaOH的溶液按照固液比为1:1-1:20浸泡5-48h,抽滤,干燥;d.焙烧:将上述步骤得到的样品置于真空管式炉中,在通氮气保护的条件下焙烧1-8h后,取出样品用蒸馏水洗至pH为6-8,干燥即可得到席草基活性炭。其比表面积2000-3000m

活性炭制备方法和制备活性炭的设备.pdf

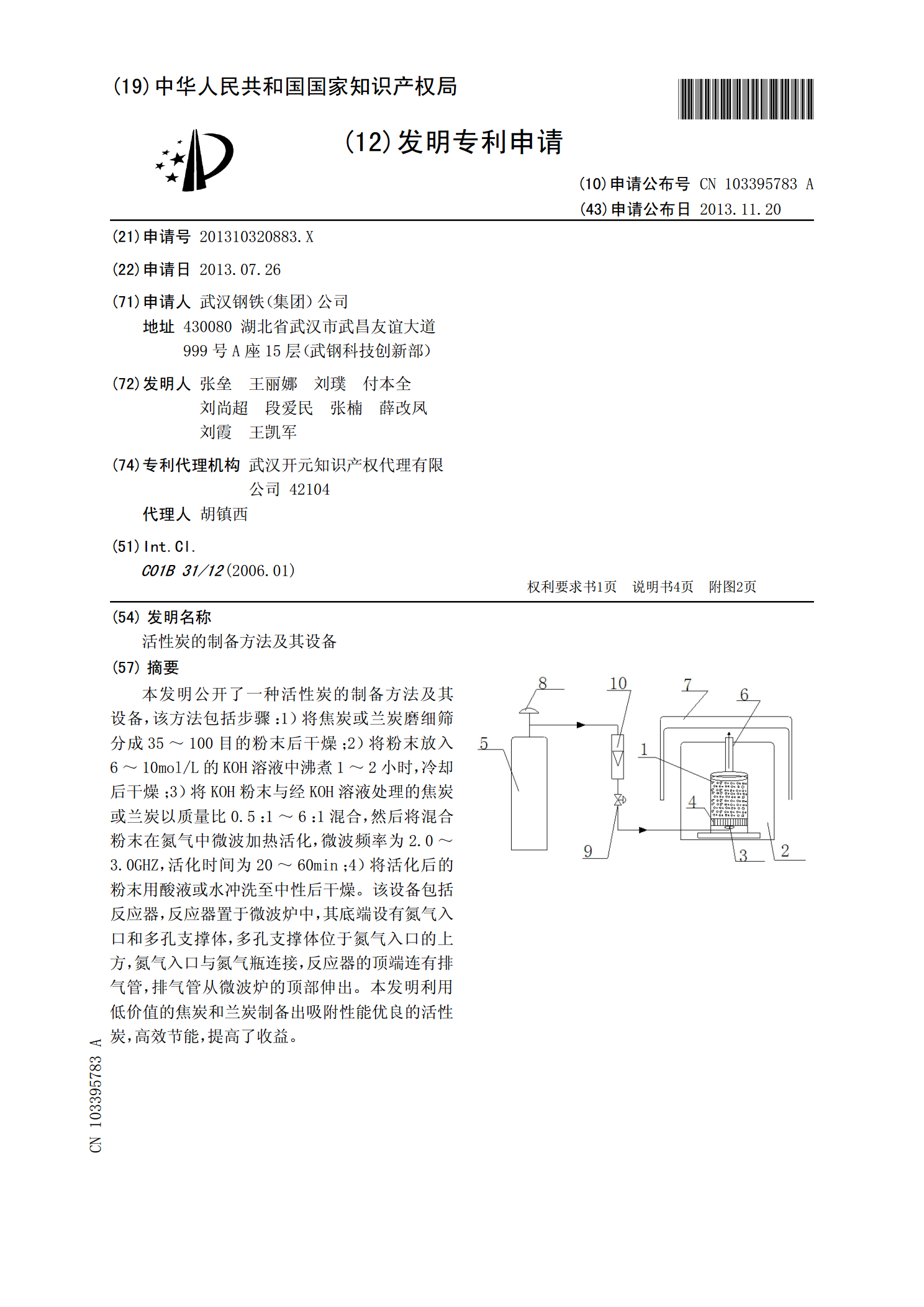

本发明公开了一种活性炭制备方法和制备活性炭的设备,活性炭制备方法,包括以下步骤:步骤1,对农作物秸秆进行粉碎和干燥,制成秸秆原料;步骤2,将秸秆原料加入到碳化炉中进行加热,获得初级活性炭;步骤3,把步骤2中获得的初级活性炭加入到活化反应釜,温度升至360℃~540℃时向初级活性炭喷洒活性增强剂;喷洒完成后在360℃~540℃下干燥60min~150min,获得次级活性炭;步骤4,次级活性炭温度冷却至室温后进行除灰获得活性炭成品。本发明将以前焚烧的植物秸秆资源加以经济化利用,变废为宝,本发明方法制备的活性炭

榴莲壳活性炭及其制备方法.pdf

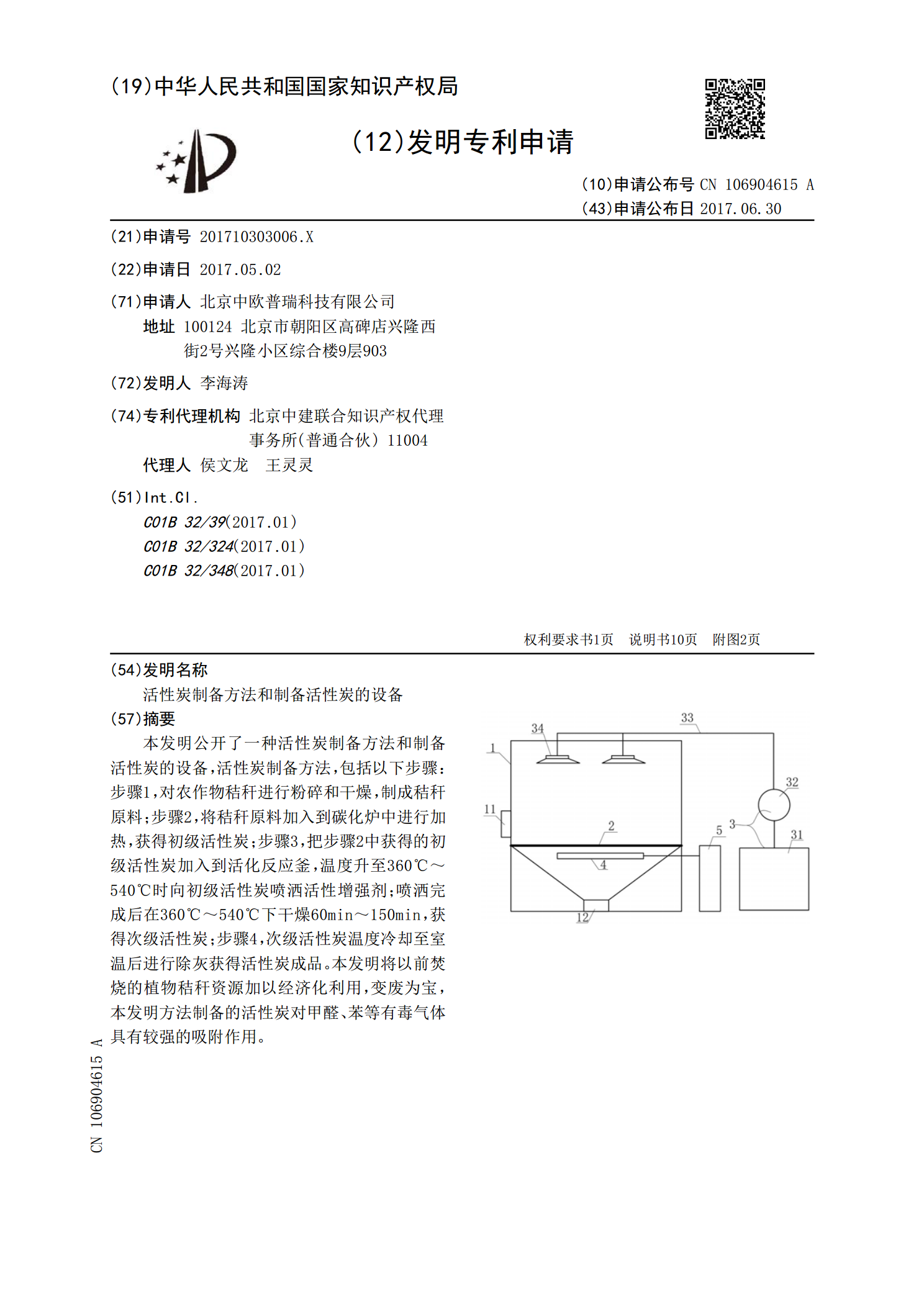

本发明涉及活性炭制备技术领域,尤其是一种榴莲壳活性炭及其制备方法,包括以下步骤:将榴莲壳洗净、烘干、破碎后,经H

煤质柱状活性炭及其制备方法.pdf

本发明提出一种煤质柱状活性炭及其制备方法。煤质柱状活性炭的制备方法包含以下步骤:破碎和磨粉,提供大同弱粘煤和山东肥煤,分别破碎、磨粉为煤粉;混合挤压成型,将大同弱粘煤煤粉与山东肥煤煤粉置入捏合机中并加入成型粘结剂,于室温条件下搅拌混合、挤压成型而形成炭条;炭化,将炭条置入炭化装置进行炭化,由室温加热至600℃并停留0.5h~1h,形成活性炭粗品炭料;活化,将活性炭粗品炭料置入活化炉进行活化,活化温度为910℃~930℃并停留2h~3h,形成煤质柱状活性炭。本发明所选用的原料来源丰富,无需对原料进行脱灰等预