煤质柱状活性炭及其制备方法.pdf

秀美****甜v

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

煤质柱状活性炭及其制备方法.pdf

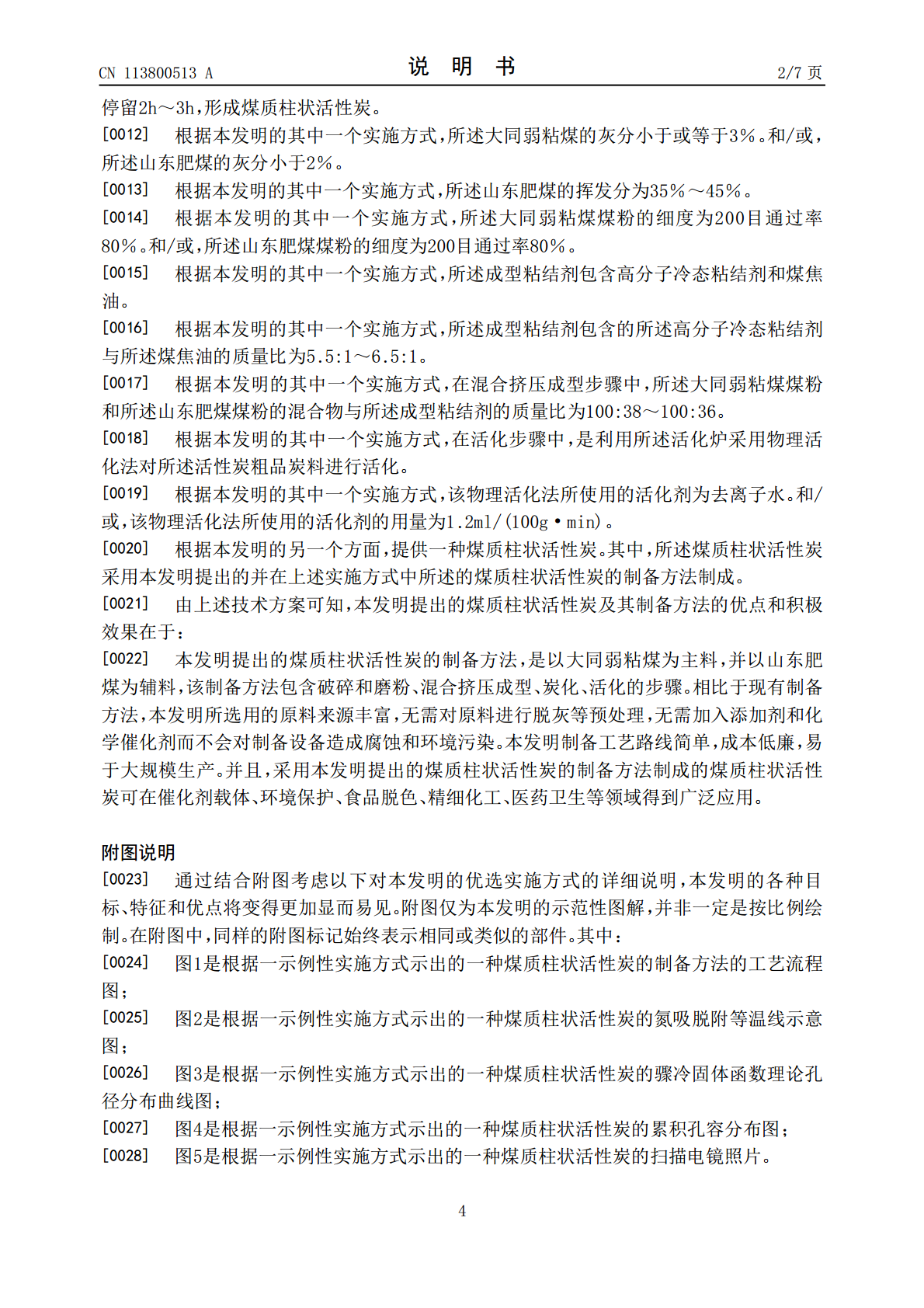

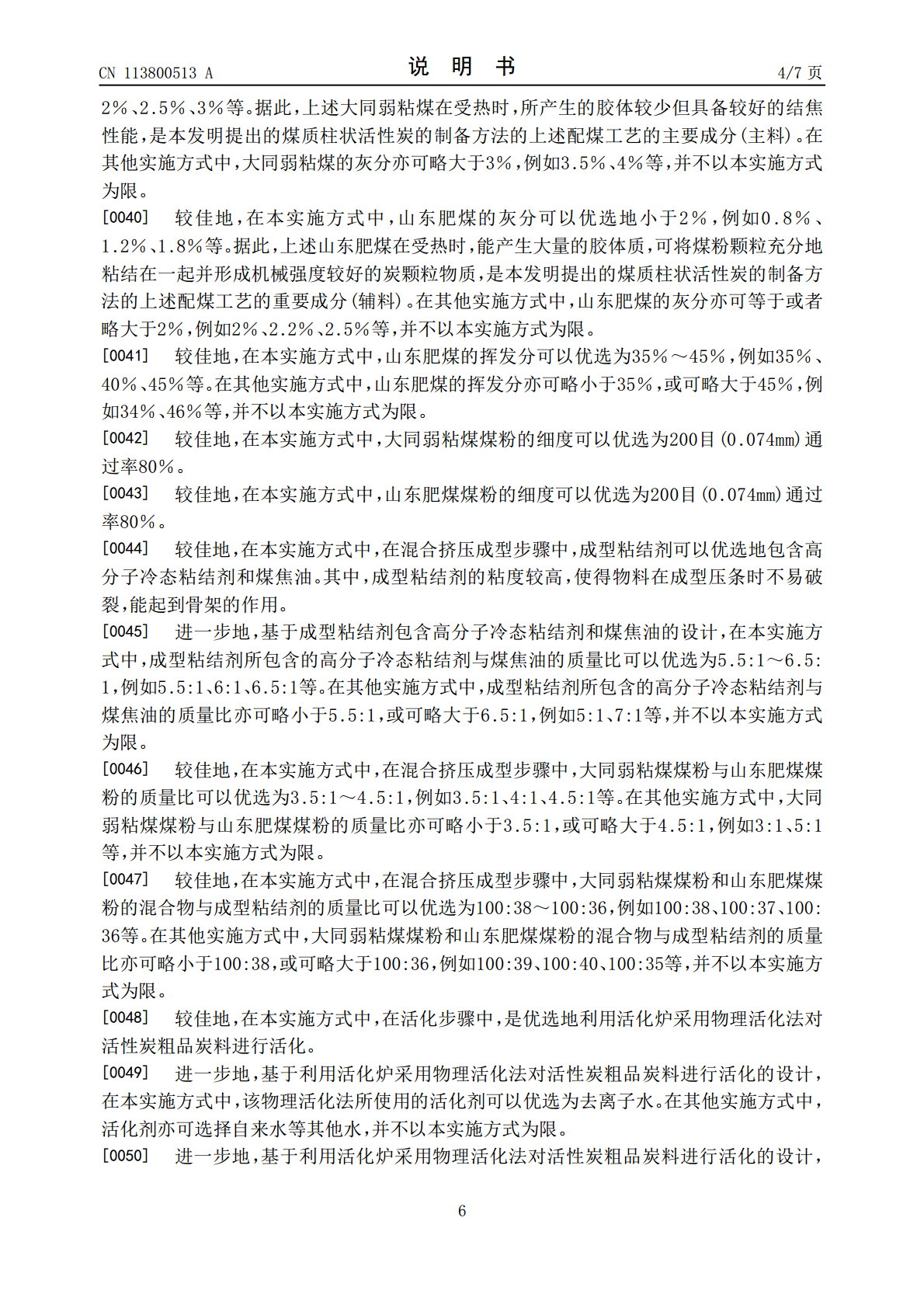

本发明提出一种煤质柱状活性炭及其制备方法。煤质柱状活性炭的制备方法包含以下步骤:破碎和磨粉,提供大同弱粘煤和山东肥煤,分别破碎、磨粉为煤粉;混合挤压成型,将大同弱粘煤煤粉与山东肥煤煤粉置入捏合机中并加入成型粘结剂,于室温条件下搅拌混合、挤压成型而形成炭条;炭化,将炭条置入炭化装置进行炭化,由室温加热至600℃并停留0.5h~1h,形成活性炭粗品炭料;活化,将活性炭粗品炭料置入活化炉进行活化,活化温度为910℃~930℃并停留2h~3h,形成煤质柱状活性炭。本发明所选用的原料来源丰富,无需对原料进行脱灰等预

一种煤质柱状活性炭及其制备方法.pdf

本发明涉及一种煤质柱状活性炭及其制备方法,属于活性炭技术领域。本发明主要解决现有煤质柱状活性炭生产过程中存在的对环境和操作人员的健康都有较大污染和损害、浮灰多、强度低等技术问题。本发明的技术方案是:一种煤质柱状活性炭,它由下述重量份的原料制备而成:弱黏煤50‑65份、沥青20‑25份、粘结剂15‑25份;一种制备煤质柱状活性炭的方法,包括以下步骤:1)、制粉;2)、粘结剂配制;3)、混合成型;4)、干燥、炭化;5)、活化与冷却。本发明具有强度高、比表面积高、所添加粘结剂无额外杂质污染、工艺简单、产品收率高

煤质柱状活性炭.doc

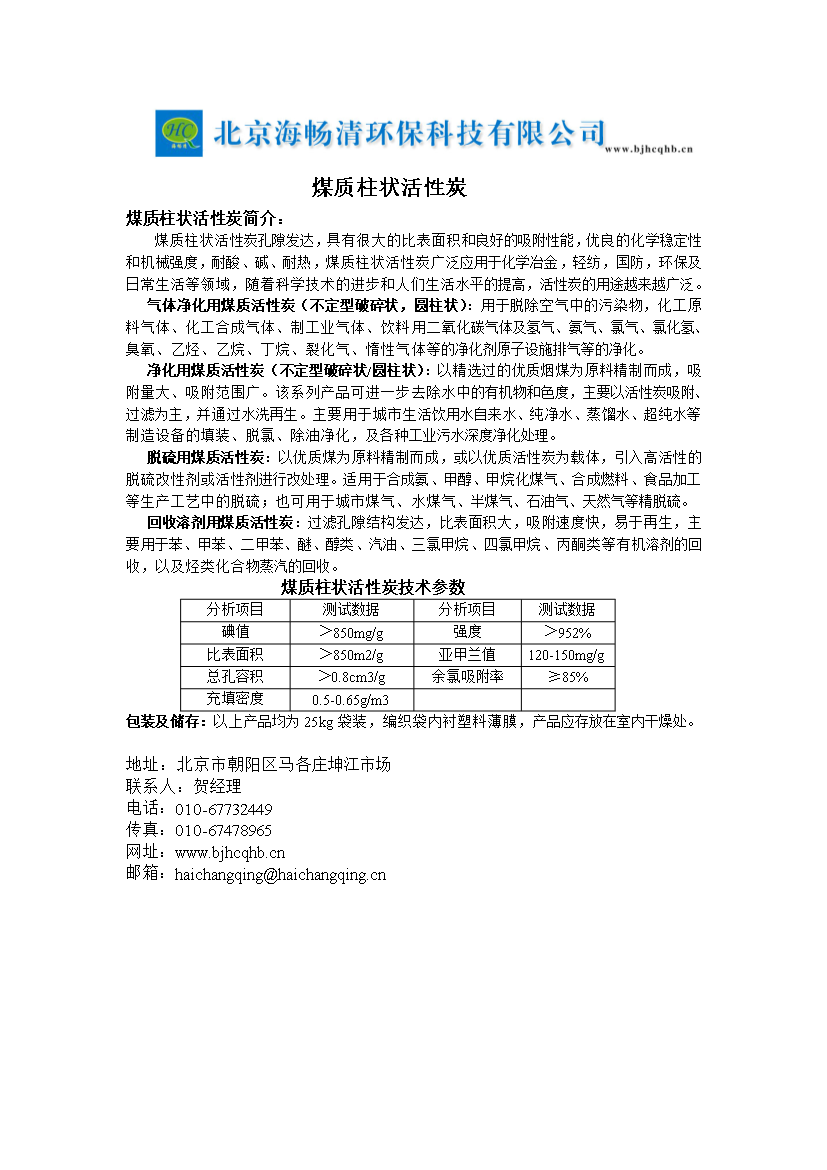

煤质柱状活性炭煤质柱状活性炭简介:煤质柱状活性炭孔隙发达具有很大的比表面积和良好的吸附性能优良的化学稳定性和机械强度耐酸、碱、耐热煤质柱状活性炭广泛应用于化学冶金轻纺国防环保及日常生活等领域随着科学技术的进步和人们生活水平的提高活性炭的用途越来越广泛。气体净化用煤质活性炭(不定型破碎状圆柱状):用于脱除空气中的污染物化工原料气体、化工合成气体、制工业气体、饮料用二氧化碳气体及氢气、氨气、氯气、氯化氢、臭氧、乙烃、乙烷、丁烷、裂化气、惰性气体等的净化剂原子设施排气等的净化。净化

煤质柱状活性炭.doc

煤质柱状活性炭煤质柱状活性炭简介:煤质柱状活性炭孔隙发达具有很大的比表面积和良好的吸附性能优良的化学稳定性和机械强度耐酸、碱、耐热煤质柱状活性炭广泛应用于化学冶金轻纺国防环保及日常生活等领域随着科学技术的进步和人们生活水平的提高活性炭的用途越来越广泛。气体净化用煤质活性炭(不定型破碎状圆柱状):用于脱除空气中的污染物化工原料气体、化工合成气体、制工业气体、饮料用二氧化碳气体及氢气、氨气、氯气、氯化氢、臭氧、乙烃、乙烷、丁烷、裂化气、惰性气体等的净化剂原子设施排气等的净化。净化

煤质柱状活性炭.docx

编号:时间:2021年x月x日书山有路勤为径学海无涯苦作舟页码:煤质柱状活性炭煤质柱状活性炭简介:煤质柱状活性炭孔隙发达具有很大的比表面积和良好的吸附性能优良的化学稳定性和机械强度耐酸、碱、耐热煤质柱状活性炭广泛应用于化学冶金轻纺国防环保及日常生活等领域随着科学技术的进步和人们生活水平的提高活性炭的用途越来越广泛。气体净化用煤质活性炭(不定型破碎状圆柱状):用于脱除空气中的污染物化工原料气体、化工合成气体、制工业气体、饮料用二氧化碳气体及氢