一种沉积炉管及沉积薄膜的方法.pdf

秋花****姐姐

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种沉积炉管及沉积薄膜的方法.pdf

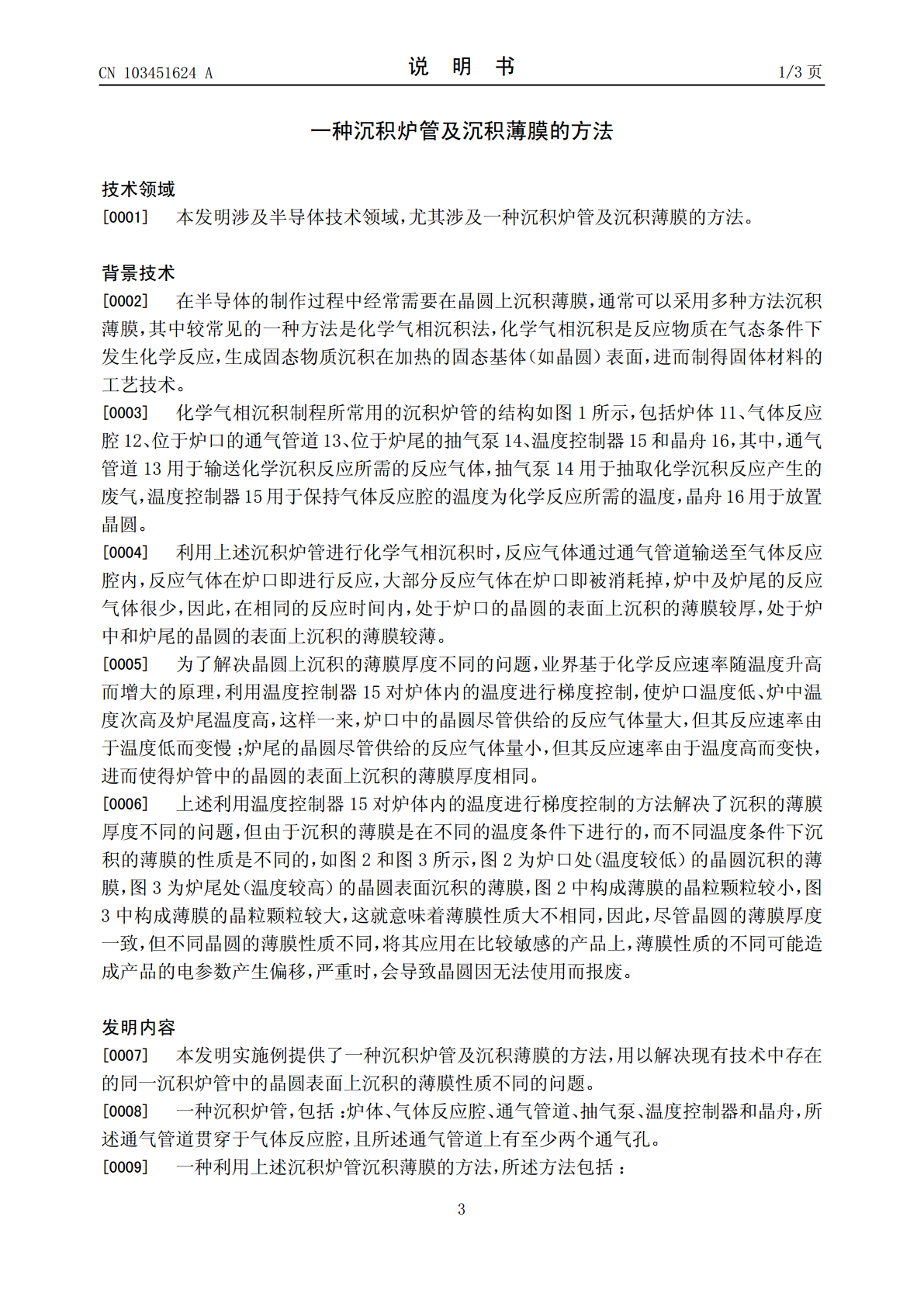

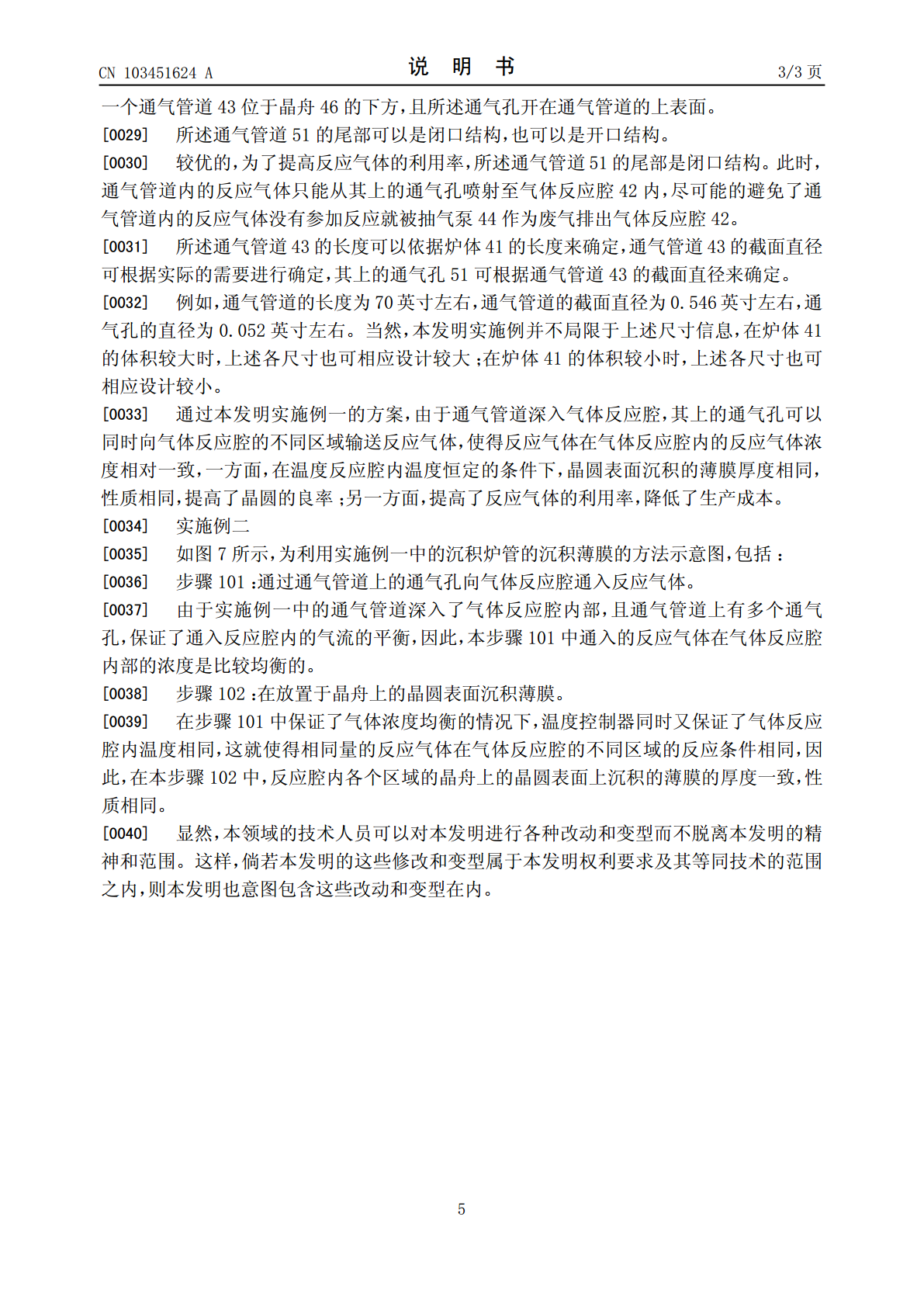

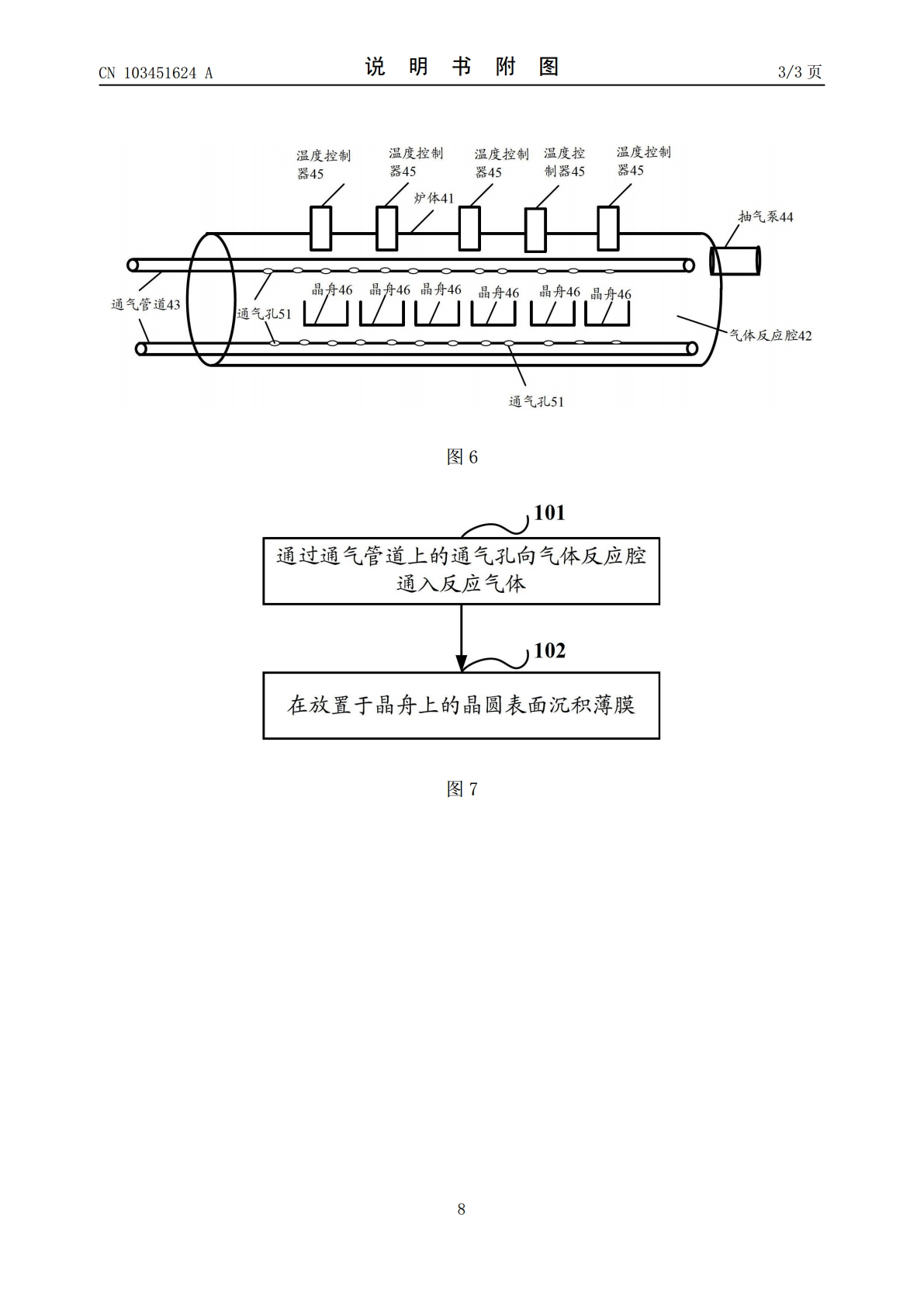

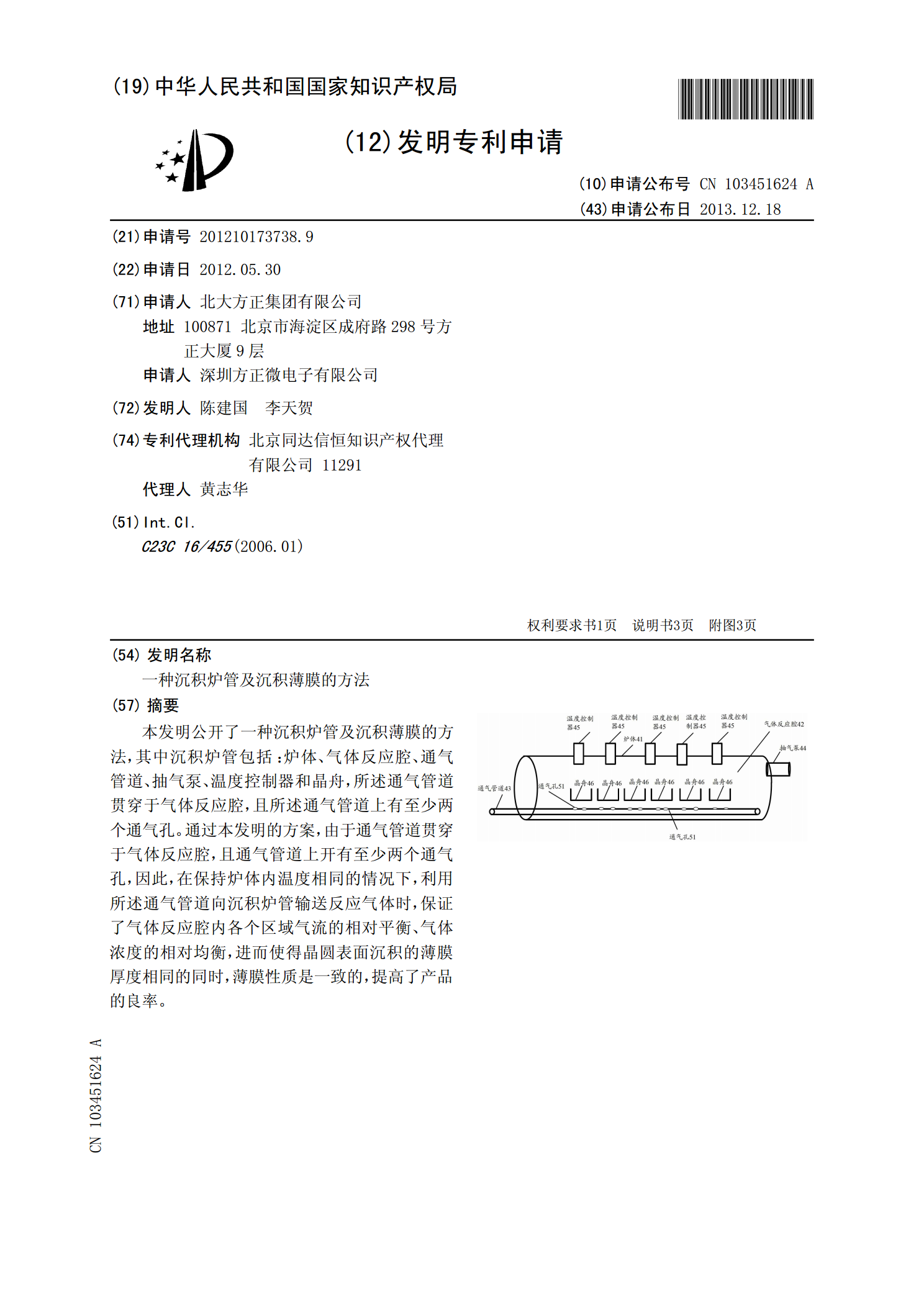

本发明公开了一种沉积炉管及沉积薄膜的方法,其中沉积炉管包括:炉体、气体反应腔、通气管道、抽气泵、温度控制器和晶舟,所述通气管道贯穿于气体反应腔,且所述通气管道上有至少两个通气孔。通过本发明的方案,由于通气管道贯穿于气体反应腔,且通气管道上开有至少两个通气孔,因此,在保持炉体内温度相同的情况下,利用所述通气管道向沉积炉管输送反应气体时,保证了气体反应腔内各个区域气流的相对平衡、气体浓度的相对均衡,进而使得晶圆表面沉积的薄膜厚度相同的同时,薄膜性质是一致的,提高了产品的良率。

一种薄膜沉积方法和沉积薄膜.pdf

本发明提供了一种薄膜沉积方法,包括:载入承载有晶圆的晶舟至低压化学气相沉积炉内;预先加热晶圆,对低压化学气相沉积炉进行第一升温操作,在预热升温斜率下达到第一反应温度;形成薄膜于晶圆上,包含在低压化学气相沉积炉内导入反应气体、进行化学反应并沉积在晶圆的基板表面,在沉积过程时,对低压化学气相沉积炉内的温度进行在緩升/降温斜率下至少一段的緩升/降温反应操作,以使薄膜在晶圆上的中央区域与周边区域具有一致的沉积厚度;及在冷却降温斜率下冷却晶圆。本发明通过控制沉积过程中缓升/降温斜率,可改变晶圆从中央区域到周边区域的

薄膜沉积设备及薄膜沉积方法.pdf

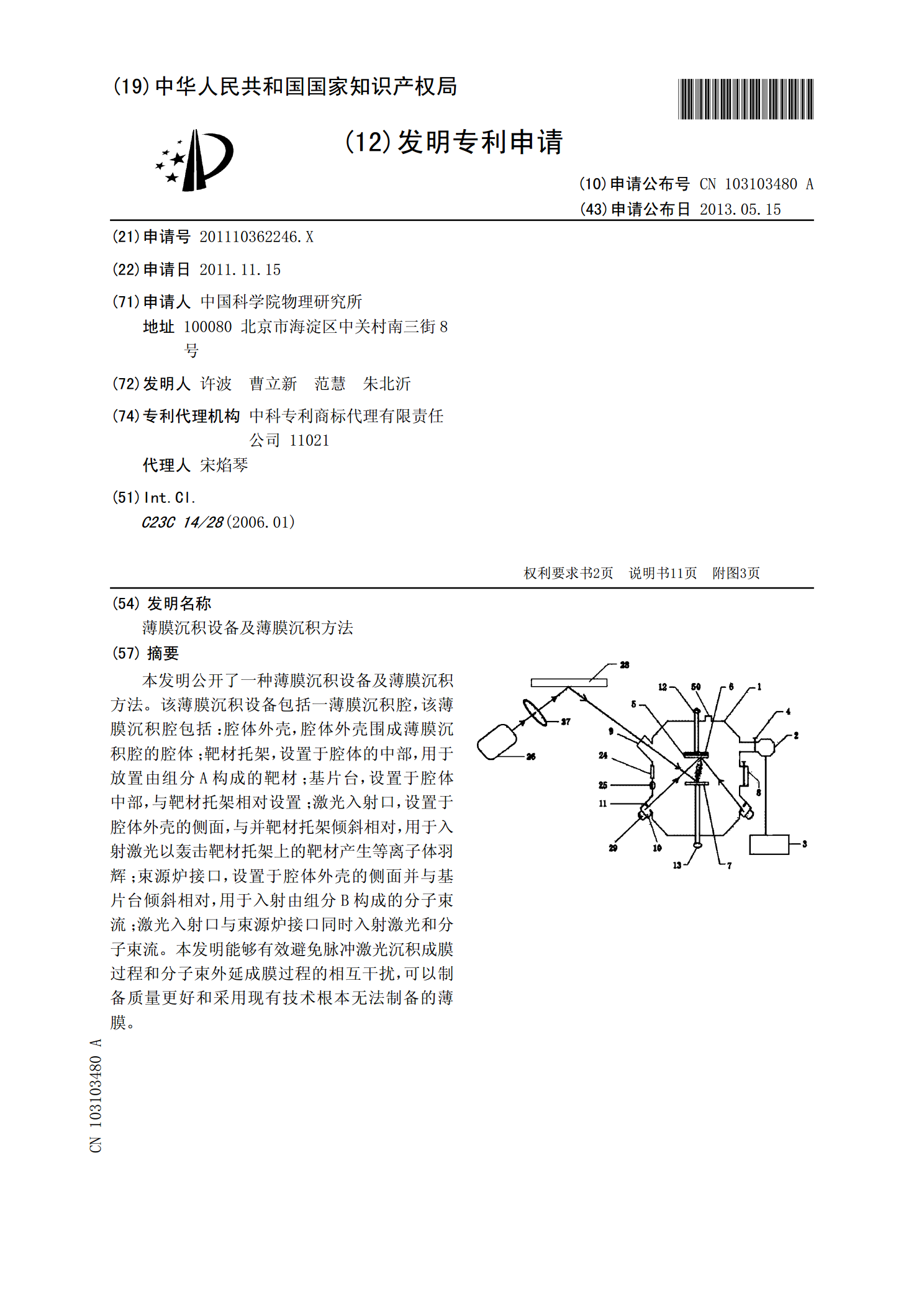

本发明公开了一种薄膜沉积设备及薄膜沉积方法。该薄膜沉积设备包括一薄膜沉积腔,该薄膜沉积腔包括:腔体外壳,腔体外壳围成薄膜沉积腔的腔体;靶材托架,设置于腔体的中部,用于放置由组分A构成的靶材;基片台,设置于腔体中部,与靶材托架相对设置;激光入射口,设置于腔体外壳的侧面,与并靶材托架倾斜相对,用于入射激光以轰击靶材托架上的靶材产生等离子体羽辉;束源炉接口,设置于腔体外壳的侧面并与基片台倾斜相对,用于入射由组分B构成的分子束流;激光入射口与束源炉接口同时入射激光和分子束流。本发明能够有效避免脉冲激光沉积成膜过程

薄膜沉积方法以及薄膜沉积装置.pdf

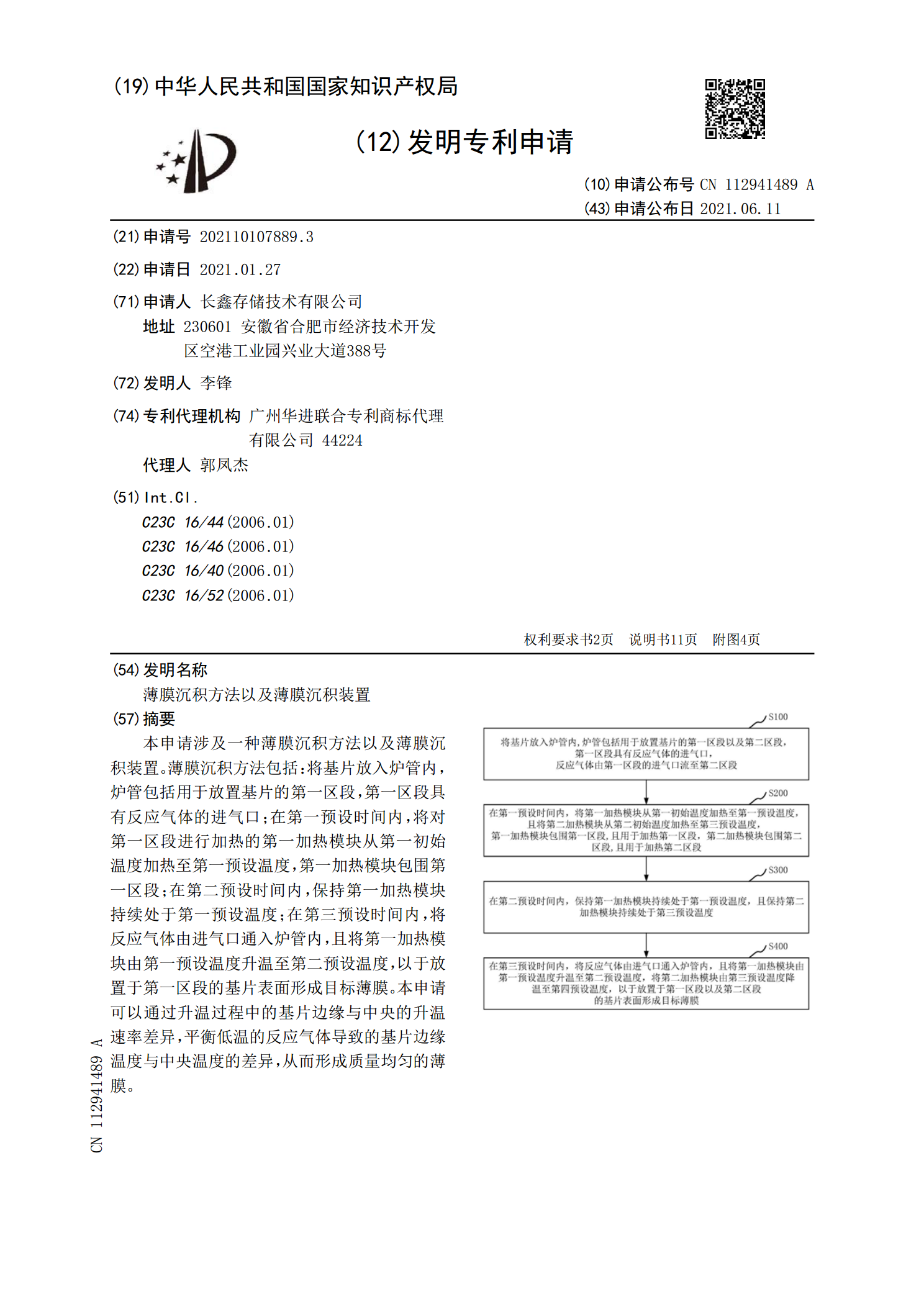

本申请涉及一种薄膜沉积方法以及薄膜沉积装置。薄膜沉积方法包括:将基片放入炉管内,炉管包括用于放置基片的第一区段,第一区段具有反应气体的进气口;在第一预设时间内,将对第一区段进行加热的第一加热模块从第一初始温度加热至第一预设温度,第一加热模块包围第一区段;在第二预设时间内,保持第一加热模块持续处于第一预设温度;在第三预设时间内,将反应气体由进气口通入炉管内,且将第一加热模块由第一预设温度升温至第二预设温度,以于放置于第一区段的基片表面形成目标薄膜。本申请可以通过升温过程中的基片边缘与中央的升温速率差异,平衡

一种多功能的离子沉积薄膜制备装置及薄膜沉积方法.pdf

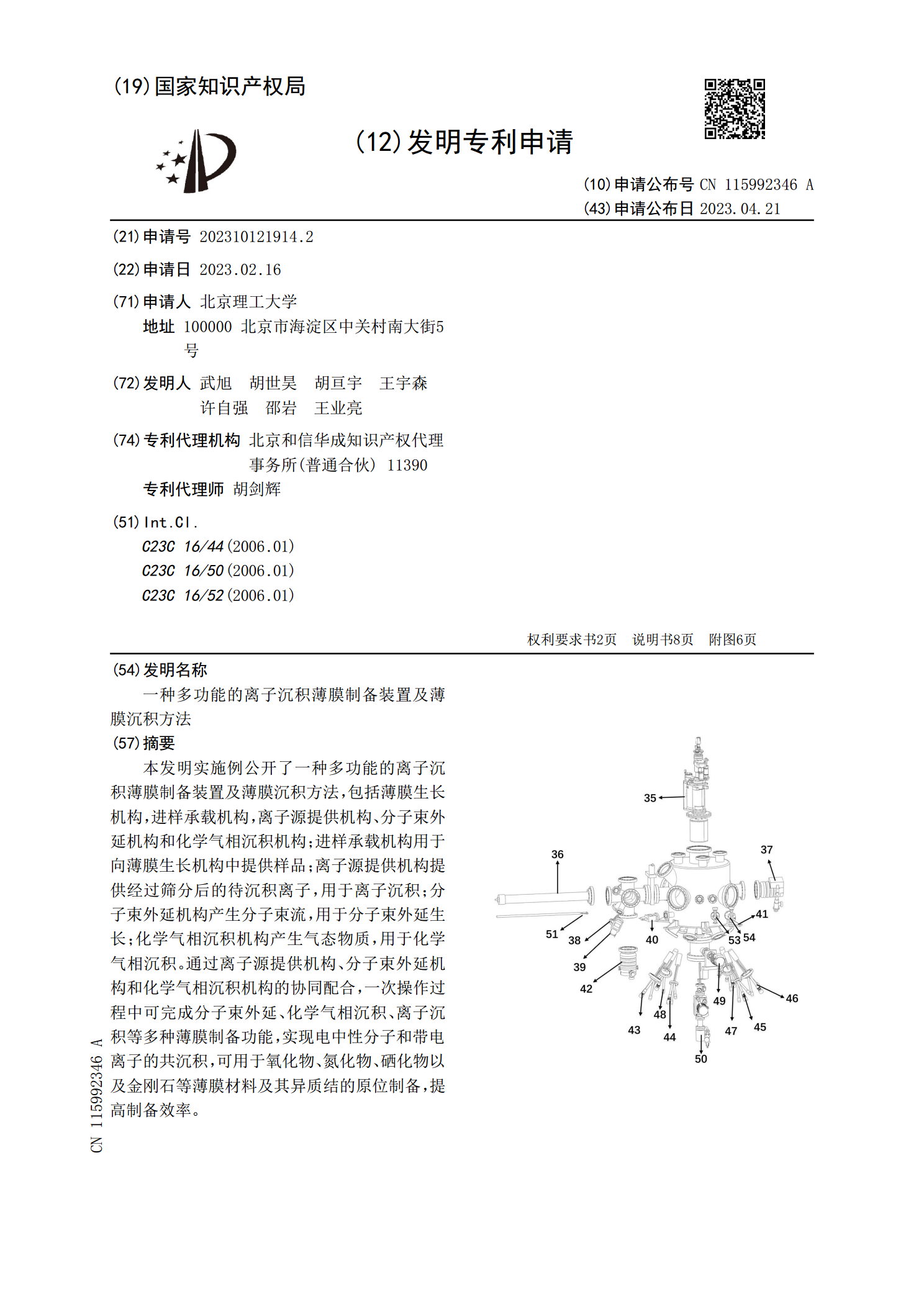

本发明实施例公开了一种多功能的离子沉积薄膜制备装置及薄膜沉积方法,包括薄膜生长机构,进样承载机构,离子源提供机构、分子束外延机构和化学气相沉积机构;进样承载机构用于向薄膜生长机构中提供样品;离子源提供机构提供经过筛分后的待沉积离子,用于离子沉积;分子束外延机构产生分子束流,用于分子束外延生长;化学气相沉积机构产生气态物质,用于化学气相沉积。通过离子源提供机构、分子束外延机构和化学气相沉积机构的协同配合,一次操作过程中可完成分子束外延、化学气相沉积、离子沉积等多种薄膜制备功能,实现电中性分子和带电离子的共沉