一种利用废玻璃制备微孔泡沫玻璃的方法.pdf

是你****松呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用废玻璃制备微孔泡沫玻璃的方法.pdf

本发明公开了属于无机非金属材料成型技术领域的一种利用废玻璃制备微孔泡沫玻璃的方法,将废玻璃粉碎、磨细成玻璃微粉,将玻璃微粉与水、分散剂按一定比例混合球磨,球磨后加入一定量室温发泡剂并搅拌,制备出高固相含量的稳定泡沫浆料;将泡沫浆料加入离心雾化干燥设备,制成空心微珠坯体,收集微珠坯体,放入高温炉中加热、保温,使微珠坯体发泡、烧结,制备出低密度、高强度、低热系数高的高质量微孔泡沫玻璃;且微孔直径均匀可控。该方法不需加入高温发泡剂与还原剂,烧结热周期短,无需退火,对于玻璃粉体具有普适性,适合规模化连续生产,成本

一种利用废CRT屏玻璃制备微晶泡沫玻璃的方法.pdf

本发明公开了一种利用废CRT屏玻璃制备微晶泡沫玻璃的方法。该方法首先将CRT屏锥分离后得到的屏玻璃破碎成2~5cm的碎块;然后进行清洗,去除表面灰尘、表面荧光粉以及石墨等,烘干后再研磨至粒度为200~300目;最后,将上述CRT屏玻璃粉末与发泡剂、晶核剂、助熔剂、稳泡剂等分别计量,混匀装入模具中,放入高温炉中烧结成性能优良的微晶泡沫玻璃。本发明以废CRT屏玻璃为主要原料,有利于废物利用,保护环境;同时,其采用一步烧结制备工艺,不仅大大降低了烧结温度,且可简化工艺,缩短周期,节约成本;本发明制得的微晶泡沫玻

一种复合利用铁尾矿和废玻璃的泡沫微晶玻璃及制备方法.pdf

本发明提供一种复合利用铁尾矿和废玻璃的泡沫微晶玻璃,由以下质量百分比的原料制得:32%~37%废玻璃,26%~31%铁尾矿,20%~25%钾长石,2%~5%方解石,0.8%~1.5%稳泡剂,2%~4%助熔剂,0%~7%发泡剂。本发明还提供一种复合利用铁尾矿和废玻璃的泡沫微晶玻璃的制备方法,步骤如下:称取废玻璃、铁尾矿、钾长石、方解石、稳泡剂、助熔剂和发泡剂混合,得到混合物;研磨混合物,然后将混合物加入到铺有脱模纸的模具中,铺平压实;将模具和混合物放入马弗炉中烧制,先升温均化,再升温发泡,降温退火,停止加热

一种固废制备泡沫玻璃的方法.pdf

本发明公开了一种固废制备泡沫玻璃的方法,具体包括以下步骤:(1)将水淬渣、镁还原渣、碎玻璃混合均匀,球磨过150目筛;(2)将混合料预处理;(3)将处理后混合料、发泡剂、助熔剂、复合造孔剂、高强耐高温纤维、稳泡剂混合,球磨,得到配料;(4)将配料熔融;(5)冷却快速降至450?700℃,然后自然冷却;(6)冷却后上述混合料送入到球磨机中进行研磨粉碎,过筛;(5)将球磨后的粉末压制成型或装填入耐热模具中,送入烧结炉中烧结,快速冷却得到泡沫玻璃;该制备方法简单易行,多种固体废弃物为原料能有效综合利用资源,具有

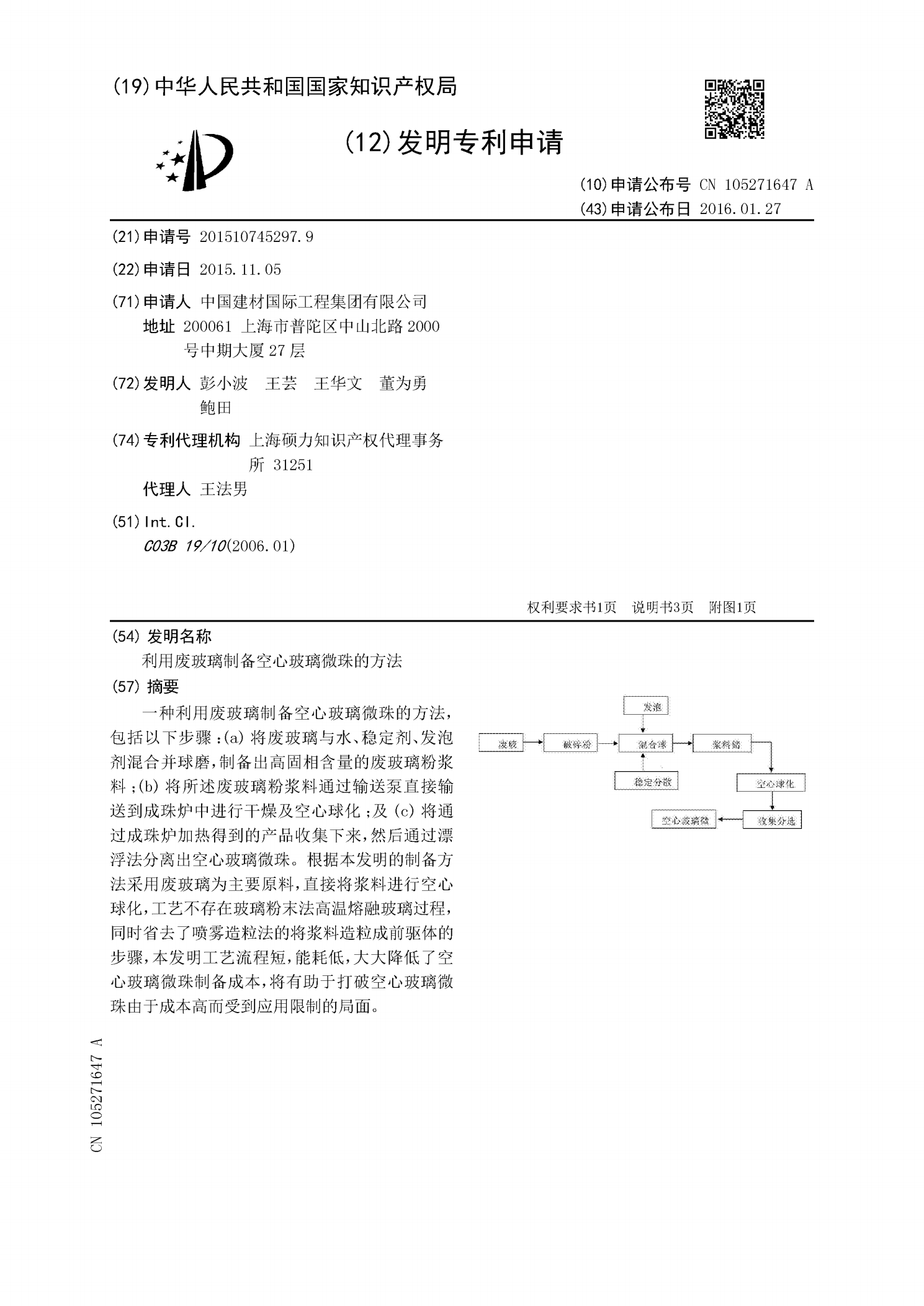

利用废玻璃制备空心玻璃微珠的方法.pdf

一种利用废玻璃制备空心玻璃微珠的方法,包括以下步骤:(a)将废玻璃与水、稳定剂、发泡剂混合并球磨,制备出高固相含量的废玻璃粉浆料;(b)将所述废玻璃粉浆料通过输送泵直接输送到成珠炉中进行干燥及空心球化;及(c)将通过成珠炉加热得到的产品收集下来,然后通过漂浮法分离出空心玻璃微珠。根据本发明的制备方法采用废玻璃为主要原料,直接将浆料进行空心球化,工艺不存在玻璃粉末法高温熔融玻璃过程,同时省去了喷雾造粒法的将浆料造粒成前驱体的步骤,本发明工艺流程短,能耗低,大大降低了空心玻璃微珠制备成本,将有助于打破空心玻璃