混铁车内衬砖的制备方法.pdf

猫巷****正德

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

混铁车内衬砖的制备方法.pdf

本发明公开了一种混铁车内衬砖的制备方法,即采用金属硅和SiO2微粉按一定的重量比在真空炉中烧制,设定真空炉的氧分压,烧制温度和烧制时间,烧制合成Si2N2O材料;对烧制合成的Si2N2O材料成份进行检测,确保该材料中无SiO2成份;以优质矾土、棕刚玉和石墨为原料,以细粉形式加入合成的Si2N2O材料,同时复合添加金属铝粉与硅粉抗氧化剂,充分混合后添加液体酚醛树脂结合剂,采用压机压制成内衬砖;随后对压制成型的内衬砖进行热处理。本制备方法得到的混铁车内衬砖有效提高了抗氧化性能和抗侵蚀性能,改善了混铁车内衬材料

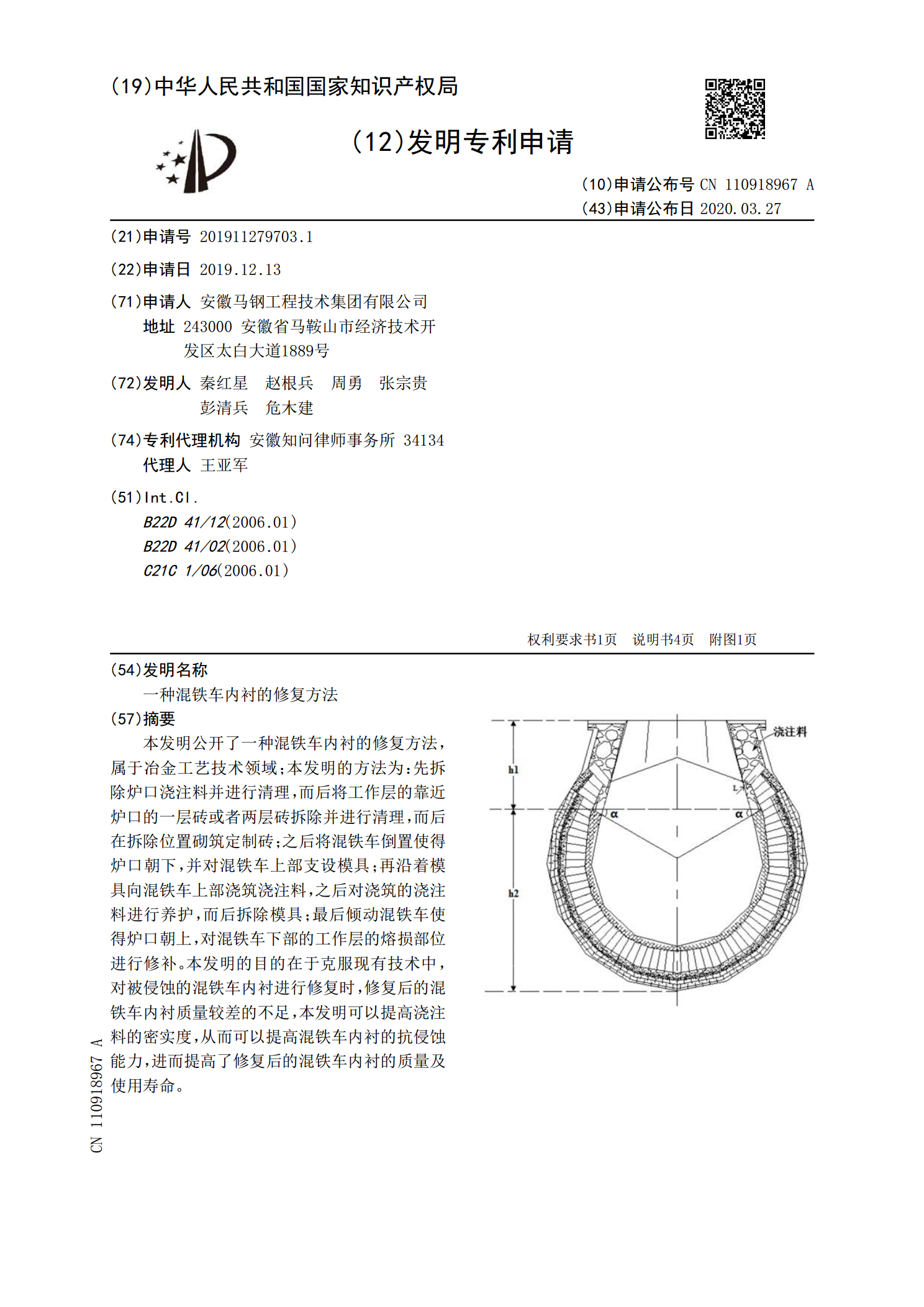

一种混铁车内衬的修复方法.pdf

本发明公开了一种混铁车内衬的修复方法,属于冶金工艺技术领域;本发明的方法为:先拆除炉口浇注料并进行清理,而后将工作层的靠近炉口的一层砖或者两层砖拆除并进行清理,而后在拆除位置砌筑定制砖;之后将混铁车倒置使得炉口朝下,并对混铁车上部支设模具;再沿着模具向混铁车上部浇筑浇注料,之后对浇筑的浇注料进行养护,而后拆除模具;最后倾动混铁车使得炉口朝上,对混铁车下部的工作层的熔损部位进行修补。本发明的目的在于克服现有技术中,对被侵蚀的混铁车内衬进行修复时,修复后的混铁车内衬质量较差的不足,本发明可以提高浇注料的密实度

一种窑车用镁铁铬砖及其制备方法.pdf

本发明属于耐火材料技术领域,具体涉及一种窑车用镁铁铬砖及其制备方法。窑车用镁铁铬砖,以重量百分比计,由如下原料制备而成:粒度≤4mm的高铁镁砂40~70%,粒度≤4mm的铁铝尖晶石10~45%,粒度≤4mm的高纯电熔镁砂5~30%,粒度≤1mm的铬精矿5~30%,外加占上述原料总重2~5wt%的结合剂。所述窑车用镁铁铬砖的制备方法,包括配料、混炼、困料后成型、干燥和烧成。本发明的窑车用镁铁铬砖使用寿命超过12个月,极大的节省了生产成本,同时由于其荷重软化温度较高,砖体不易变形,也保证了窑车上码放的砖垛的稳

RH精炼炉内衬用砖及其制备方法.pdf

本发明涉及炉内内衬用砖及其制备方法。其主要组分及重量百分比为:粒度为0.1~5毫米的镁砂骨料:55~70%,粒度<0.1毫米的基质:30~45%,外加占上述原料总重量百分比2~5%的溶胶结合剂;制备步骤:将粒度为0.1~5毫米的镁砂骨料与溶胶结合剂混匀;加入粒度<0.1毫米的基质并混匀;成型;烘烤;烧制;保温;自然冷却至室温,然后出炉待用。本发明由于不含铬,对环境无污染,并由于基质中含有氧化钙,使其具有优良的热态强度和抗熔渣渗透、侵蚀性能,还进一步提高了其砖的抗热剥落性能,有利于RH精炼炉工作稳定及使用周

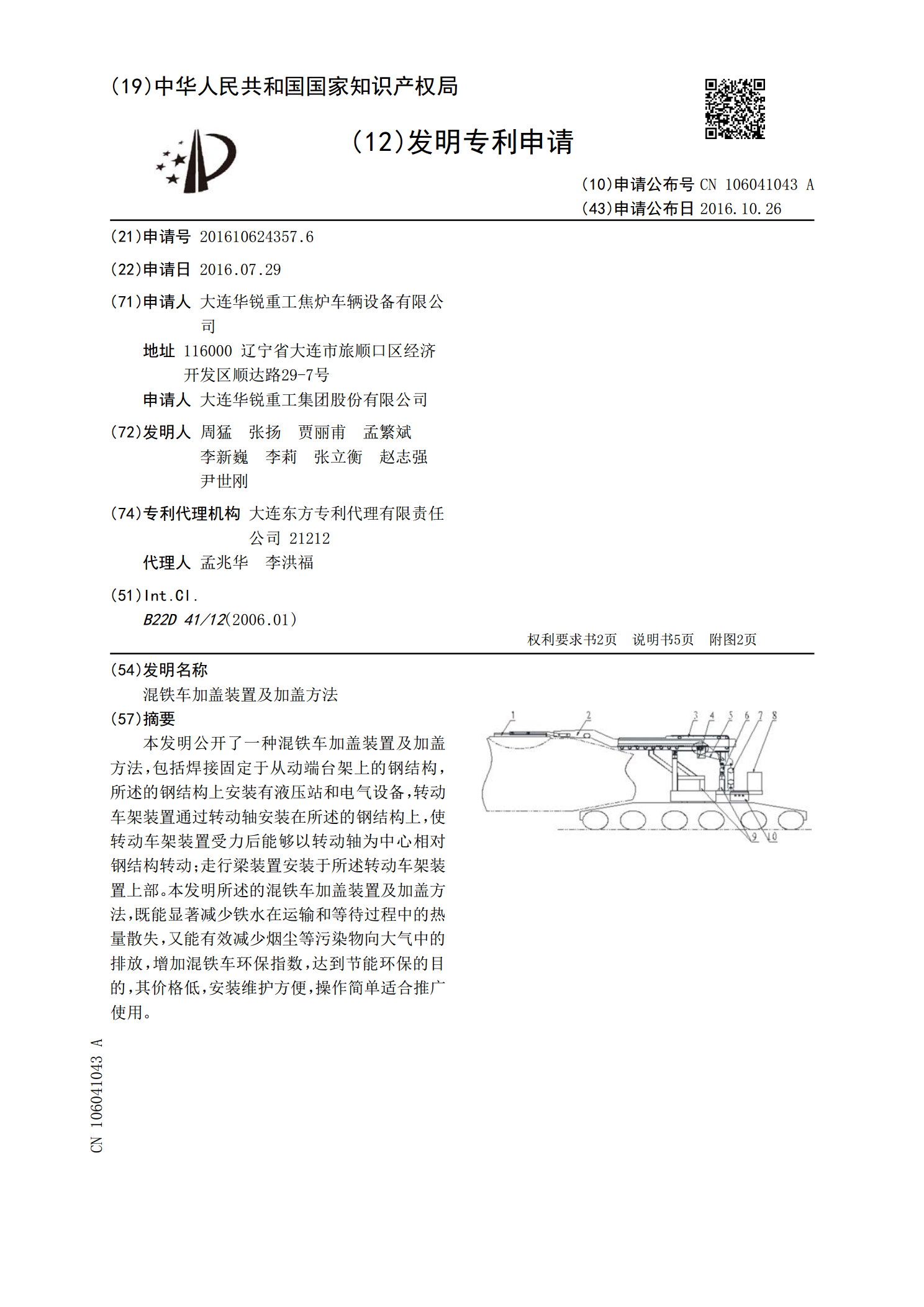

混铁车加盖装置及加盖方法.pdf

本发明公开了一种混铁车加盖装置及加盖方法,包括焊接固定于从动端台架上的钢结构,所述的钢结构上安装有液压站和电气设备,转动车架装置通过转动轴安装在所述的钢结构上,使转动车架装置受力后能够以转动轴为中心相对钢结构转动;走行梁装置安装于所述转动车架装置上部。本发明所述的混铁车加盖装置及加盖方法,既能显著减少铁水在运输和等待过程中的热量散失,又能有效减少烟尘等污染物向大气中的排放,增加混铁车环保指数,达到节能环保的目的,其价格低,安装维护方便,操作简单适合推广使用。