利用向日葵秸秆制备活性炭方法.pdf

佳晨****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

利用向日葵秸秆制备活性炭方法.pdf

本发明提供了一种利用向日葵秸秆制备活性炭方法,是将向日葵秸秆粉碎过80目筛,再与氯化锌,碳酸铵,红土混合均匀,然后利用粉体造粒机造粒,干燥后转入回转炉中煅烧而得。本发明制备的活性炭具有比表面积大及吸附能力高的特点,对亚甲基蓝、甲基紫等阳离子染料及重金属离子,如铜离子,铅离子,镉离子,镍离子等均具有很好的吸附性能,因此,可用于染料废水、重离子废水等工业废水的处理。另外,本发明的制备中,向日葵秸秆粉碎后直接造粒,不需要任何处理,不仅简化了制备工艺,减少了三废物质排放,同时大大降低了活性炭的制备成本。

利用秸秆制备活性炭的方法.pdf

本发明公开了一种利用秸秆制备活性炭的方法,包括:步骤一、将秸秆粉碎为秸秆粉,之后将秸秆粉浸泡于质量浓度为30%的磷酸中,超声粉碎30分钟;步骤二、首先秸秆粉置于盐水中浸泡12~20h,之后乙醇溶液中浸泡5~9h,再然后置于水中浸泡12h之后,最后将秸秆粉烘干;步骤三、将秸秆粉与造孔剂混合均匀得到混合体,之后将混合体捏合0.1~2h以得到混合泥,再将混合泥置于加热炉中加热炭化得到炭化料;步骤四、将等离子水在加压条件20~40MPa下预热至350~380℃,之后再将等离子水推动至获得了炭化料的加热炉中;步骤五

利用高粱秸秆制备高吸附性能活性炭及活化的方法.pdf

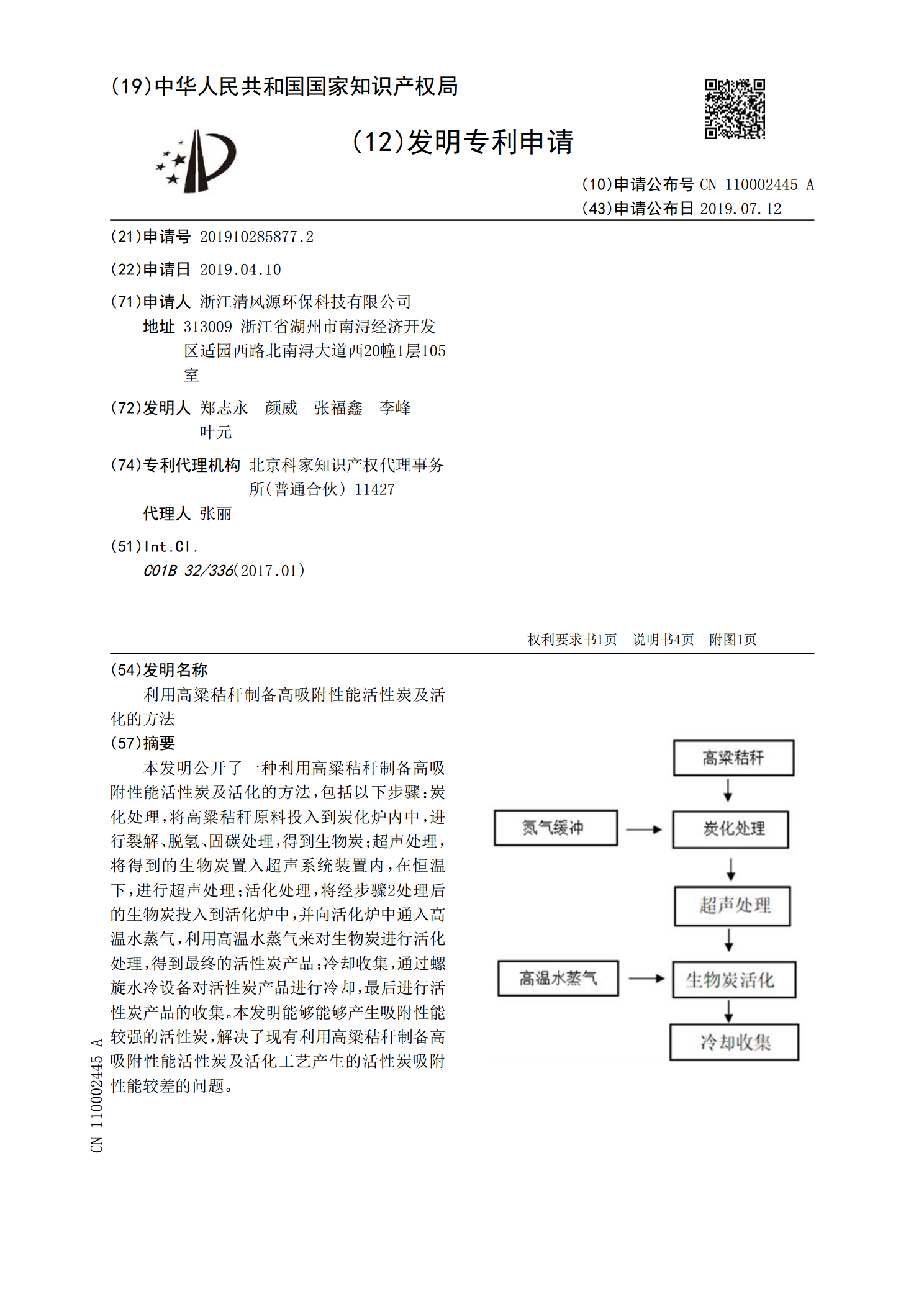

本发明公开了一种利用高粱秸秆制备高吸附性能活性炭及活化的方法,包括以下步骤:炭化处理,将高粱秸秆原料投入到炭化炉内中,进行裂解、脱氢、固碳处理,得到生物炭;超声处理,将得到的生物炭置入超声系统装置内,在恒温下,进行超声处理;活化处理,将经步骤2处理后的生物炭投入到活化炉中,并向活化炉中通入高温水蒸气,利用高温水蒸气来对生物炭进行活化处理,得到最终的活性炭产品;冷却收集,通过螺旋水冷设备对活性炭产品进行冷却,最后进行活性炭产品的收集。本发明能够能够产生吸附性能较强的活性炭,解决了现有利用高粱秸秆制备高吸附性

一种利用半干青贮秸秆制备微孔活性炭的方法.pdf

本发明涉及一种利用半干青贮秸秆制备微孔活性炭的方法,包括以下步骤:(1)取新鲜的植物秸秆粉碎至20~30mm,晾晒至含水量为40~55%后,半干青贮;(2)将半干青贮后的秸秆烘干至恒重,粉碎,放入磷酸中浸渍;(3)将浸渍好的秸秆放入马弗炉炭化活化,冷却;(4)去离子水洗涤至pH为中性,抽滤,烘干,即可制得微孔活性炭。本发明采用的半干青贮技术要求低,易操作,生产工艺简单,生产成本低,制成的微孔活性炭微孔多,可达78.2%,吸附性能好,且存在酸性官能团,有利于抗生素等污染物的吸附去除。

利用木糖醇制备工艺后的麦草秸秆废渣制备活性炭的方法.pdf

本发明公开了一种利用木糖醇制备工艺后的麦草秸秆废渣制备活性炭的方法,包括:(1)把麦草秸秆废渣过筛,加入磷酸溶液和设定量的硼酸,混合均匀,在70-90℃中浸泡;(2)取出浸泡样品,然后放入马弗炉中,在450-550℃的下保温0.5-2小时;(3)将步骤(2)中碳化后的麦草秸秆废渣进行研磨,清洗至中性;(4)将步骤(3)中的中性活性炭干燥、研磨,即可得到粉末活性炭;(5)将所得活性炭用HCl溶液对(4)中得到的活性炭进行活化后即得。本采用简单的化学物理法,把提取半纤维素后的麦草秸秆废渣制备成粉末状活性炭,用