一种复合脱氧材料及其制备方法和应用.pdf

一吃****永贺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复合脱氧材料及其制备方法和应用.pdf

本发明属于炼钢技术领域,特别涉及一种用于钢渣或钢液脱氧的复合脱氧材料及其制备方法和应用。所述复合脱氧材料为铝钙合金,其重量百分组成如下:Al45-65%、Ca15-30%、Si

一种烯烃脱氧剂及其制备方法和应用以及烯烃脱氧方法.pdf

本发明公开了一种烯烃脱氧剂的制备方法,所述方法包括以下步骤:(1)将锰源、改性的纳米级TiO2和粘合剂混合均匀;(2)与银的化合物的水溶液捏合、成型,分别以Mn3O4、改性的纳米级TiO2、粘合剂和Ag2O计,基于100重量份的锰源,改性的纳米级TiO2为58-100重量份,粘合剂为1.5-25重量份,银的化合物的水溶液为8-35重量份;(3)老化,然后干燥;(4)焙烧。本发明还公开了由以上方法制备的烯烃脱氧剂及其应用以及烯烃脱氧方法。本发明的烯烃脱氧剂室温下的脱氧容量高,可达28.5ml/g,机械抗压碎

一种烯烃脱氧剂及其制备方法和应用以及烯烃脱氧方法.pdf

本发明公开了一种烯烃脱氧剂的制备方法,所述方法包括以下步骤:(1)将锰源、纳米级TiO2和粘合剂混合均匀;(2)与银的化合物的水溶液进行捏合、成型,分别以Mn3O4、纳米级TiO2、粘合剂和Ag2O计,基于100重量份的锰源,纳米级TiO2的用量为58-100重量份,粘合剂为1.5-25重量份,银的化合物的水溶液为8-35重量份;(3)老化,然后干燥;(4)焙烧。本发明还公开了由以上方法制备的烯烃脱氧剂及其应用以及烯烃脱氧方法。本发明的烯烃脱氧剂室温下的脱氧容量高,可达24.8ml/g,且机械抗压碎强度高

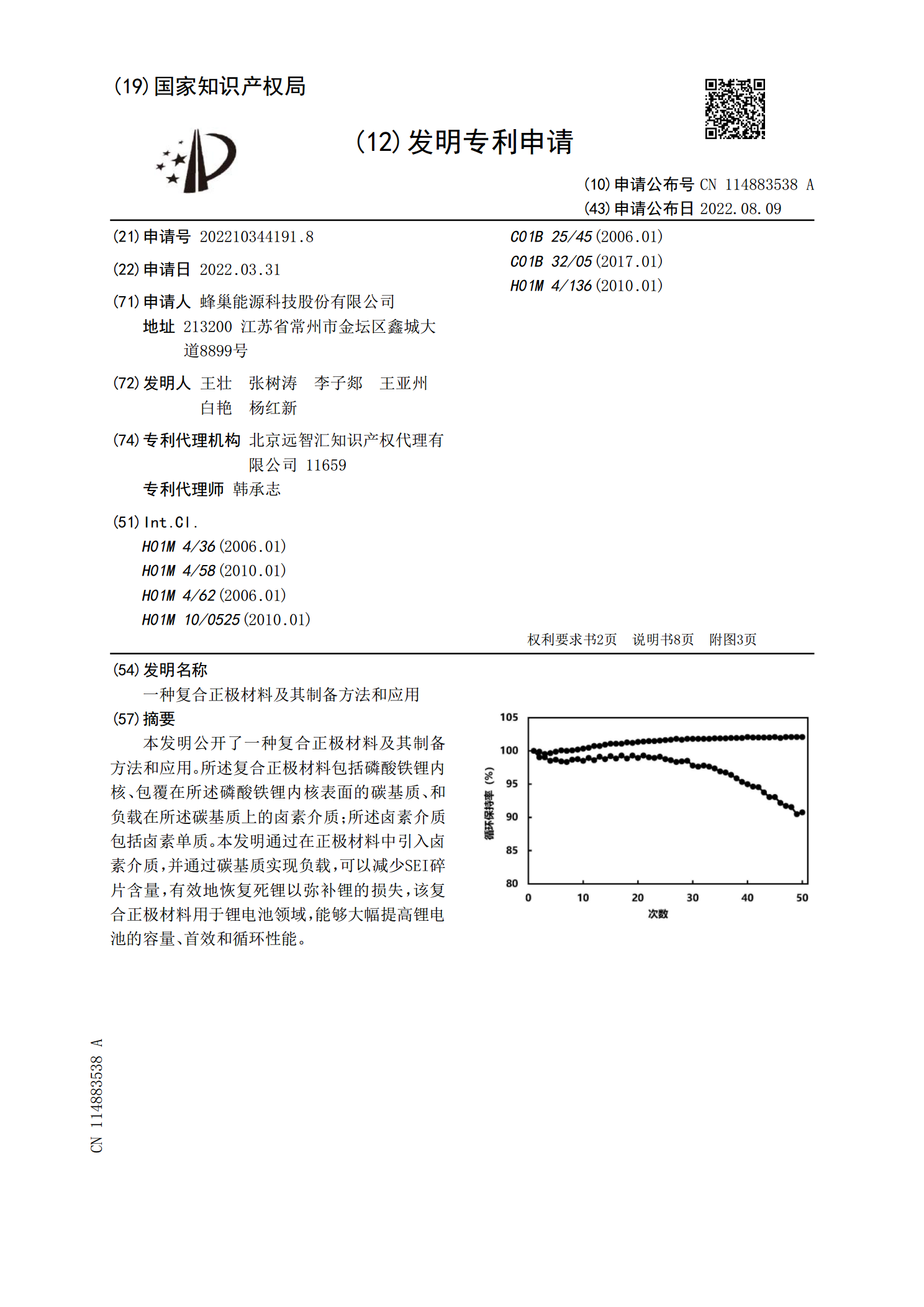

一种复合正极材料及其制备方法和应用.pdf

本发明公开了一种复合正极材料及其制备方法和应用。所述复合正极材料包括磷酸铁锂内核、包覆在所述磷酸铁锂内核表面的碳基质、和负载在所述碳基质上的卤素介质;所述卤素介质包括卤素单质。本发明通过在正极材料中引入卤素介质,并通过碳基质实现负载,可以减少SEI碎片含量,有效地恢复死锂以弥补锂的损失,该复合正极材料用于锂电池领域,能够大幅提高锂电池的容量、首效和循环性能。

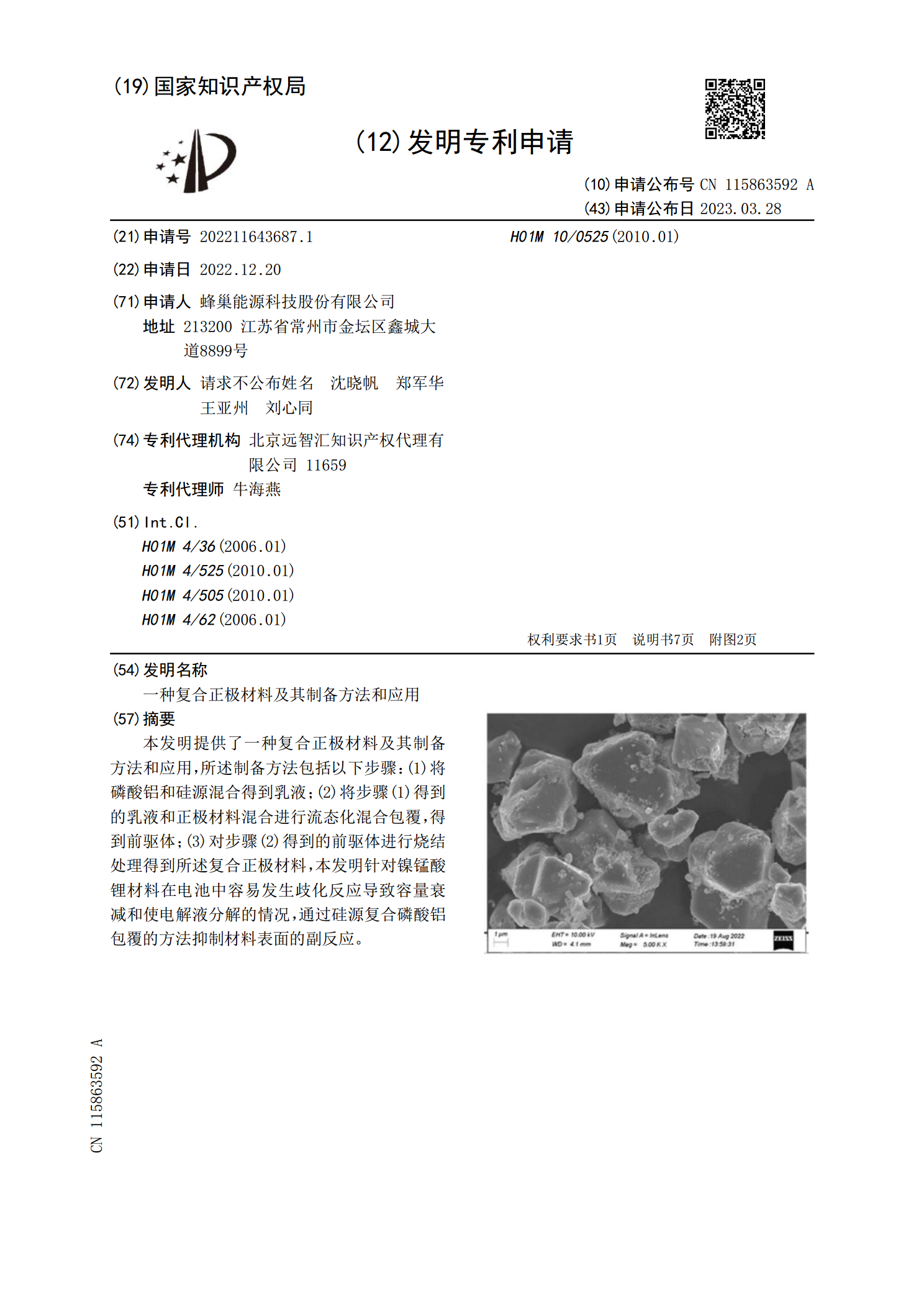

一种复合正极材料及其制备方法和应用.pdf

本发明提供了一种复合正极材料及其制备方法和应用,所述制备方法包括以下步骤:(1)将磷酸铝和硅源混合得到乳液;(2)将步骤(1)得到的乳液和正极材料混合进行流态化混合包覆,得到前驱体;(3)对步骤(2)得到的前驱体进行烧结处理得到所述复合正极材料,本发明针对镍锰酸锂材料在电池中容易发生歧化反应导致容量衰减和使电解液分解的情况,通过硅源复合磷酸铝包覆的方法抑制材料表面的副反应。