添加三元复合烧结剂制备高导热氮化铝陶瓷基片的方法.pdf

a是****澜吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

添加三元复合烧结剂制备高导热氮化铝陶瓷基片的方法.pdf

本发明公开了添加三元复合烧结剂制备高导热氮化铝陶瓷基片的方法,其创新点在于:包括如下步骤:1)配料:将氮化铝粉末和CaO-AL2O3-Y2O3三元复合烧结剂混合;2)球磨:向粉体中加入溶剂和分散剂,然后在球模室内进行球磨;3)混磨:加入粘结剂和增塑剂进行二次球磨;4)真空除泡:向混磨后的浆料中加入除泡剂,然后放入真空室真空除泡;5)流延成型:用流延机对处理好的浆料进行流延成型;6)排胶:将生坯置入空气烧结炉中排出氮化铝坯体中的有机物;7)烧结:控制烧结温度为1500-1700℃。本发明通过在氮化铝粉末中添

添加三元复合烧结剂制备高导热氮化铝陶瓷基片的方法.pdf

本发明公开了一种添加三元复合烧结剂制备高导热氮化铝陶瓷基片的方法,其创新点在于:包括如下步骤:1)配料:将氮化铝粉末和CaO-AL2O3-Y2O3三元复合烧结剂混合;2)球磨:向粉体中加入溶剂和分散剂,然后在球模室内进行球磨;3)混磨:加入粘结剂和增塑剂进行二次球磨;4)真空除泡:向混磨后的浆料中加入除泡剂,然后放入真空室真空除泡;5)流延成型:用流延机对处理好的浆料进行流延成型;6)排胶:将生坯置入空气烧结炉中排出氮化铝坯体中的有机物;7)烧结:控制烧结温度为1500-1700℃。本发明通过在氮化铝粉末

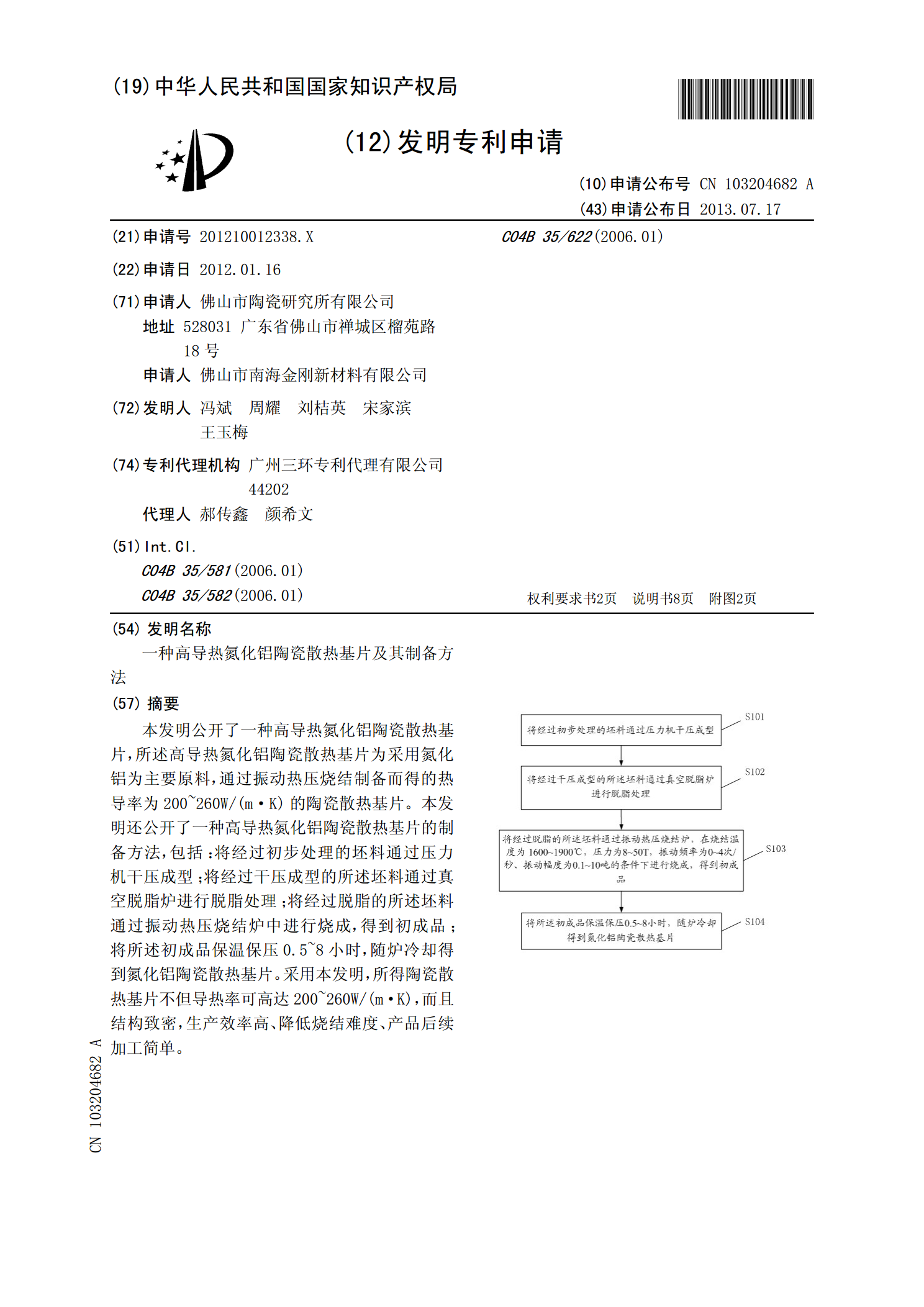

一种高导热氮化铝陶瓷散热基片及其制备方法.pdf

本发明公开了一种高导热氮化铝陶瓷散热基片,所述高导热氮化铝陶瓷散热基片为采用氮化铝为主要原料,通过振动热压烧结制备而得的热导率为200~260W/(m·K)的陶瓷散热基片。本发明还公开了一种高导热氮化铝陶瓷散热基片的制备方法,包括:将经过初步处理的坯料通过压力机干压成型;将经过干压成型的所述坯料通过真空脱脂炉进行脱脂处理;将经过脱脂的所述坯料通过振动热压烧结炉中进行烧成,得到初成品;将所述初成品保温保压0.5~8小时,随炉冷却得到氮化铝陶瓷散热基片。采用本发明,所得陶瓷散热基片不但导热率可高达200~26

高导热氮化铝基复相陶瓷的制备方法.pdf

高导热氮化铝基复相陶瓷的制备方法,涉及一种高导热陶瓷材料的制备方法。所述方法为:称取定量聚碳硅烷置于球磨罐中,加入适量的二甲苯,得到聚碳硅烷-二甲苯溶液;称取经表面改性的氮化铝粉体置于球磨罐中球磨混合,完成混合浆料制备;将混合浆料进行干燥,获得陶瓷预制体;将陶瓷预制体置于管式炉内在湿惰性气体保护下完成热处理。本发明所制备的AlN-莫来石复相陶瓷材料可以拥有AlN和莫来石相的优点,密度低、介电常数低,热导率可以达到5~170W/m·K,热膨胀系数小,可很好地与半导体材料相匹配,烧结制备温度低,并且所制备的陶

SiC陶瓷基片的烧结工艺与SiCpAl复合材料的制备方法.pdf

·36·材料导报A:综述篇2012年3月(上)第26卷第3期SiC陶瓷基片的烧结工艺与SiCp/Al复合材料的制备方法王志勇,彭超群,王日初,王小锋,李婷婷,刘兵(中南大学材料科学与工程学院,长沙410083)摘要概述了电子封装基片材料的基本性能要求;讨论了SiC陶瓷基片常用的4种烧结工艺,即常压烧结、热压烧结、反应烧结和放电等离子烧结;介绍了SiC『】/A1复合材料的制备方法,即搅拌铸造法、无压渗透法、喷射沉积法、粉末冶金法;据此进一步提出了SiC陶瓷基片材料的发展方向。关键词SiC热导率烧结工艺SiC