一种炼厂混合干气回收系统及回收方法.pdf

是你****噩呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种炼厂混合干气回收系统及回收方法.pdf

本发明公开了一种炼厂混合干气回收系统及回收方法。系统包括:不饱和干气回收装置、饱和干气回收装置和再吸收塔;不饱和干气回收装置和饱和干气回收装置分别包括:压缩机、吸收塔、解吸塔;压缩机连接吸收塔,吸收塔塔釜连接解吸塔,解吸塔塔釜连接吸收塔上部;不饱和干气回收装置和饱和干气回收装置中的吸收塔顶部分别连接再吸收塔。炼厂干气分饱和干气和不饱和干气分别用吸收-解吸方法回收处理,从解吸塔塔顶得到饱和碳二提浓气产品和不饱和碳二提浓气产品,分别送往乙烯装置裂解炉和碱洗塔。每个吸收塔塔顶气相集中送到再吸收塔统一处理。本发明

一种炼厂混合干气回收系统及回收方法.pdf

本发明公开了一种炼厂混合干气回收系统及回收方法。所述系统包括:压缩机、换热器、吸收塔、再吸收塔、解吸塔、净化装置、粗分塔;压缩机连接换热器后连接吸收塔,吸收塔顶连接再吸收塔;吸收塔釜连接解吸塔,解吸塔顶连接净化装置后连接粗分塔,解吸塔釜连接吸收塔上部。本发明通过吸收剂来回收干气中的碳二组分,吸收塔顶气夹带少量吸收剂送往再吸收塔,吸收塔釜液送往解吸塔,解吸塔塔釜贫溶剂通过换热返回吸收塔,塔顶气相进入粗分塔,粗分塔塔顶采出富乙烯气,送往乙烯装置脱甲烷塔,粗分塔塔釜采出富乙烷气,送往乙烯装置裂解炉。本发明方法流

一种炼厂混合干气回收系统及回收方法.pdf

本发明公开了一种炼厂混合干气回收系统及回收方法。系统包括:吸收塔、解吸塔、粗分塔、净化装置、汽油吸收塔和汽油解吸塔;压缩机连接换热器后连接吸收塔,吸收塔顶部连接汽油吸收塔,吸收塔底部连接解吸塔;解吸塔顶部连接净化装置后连接粗分塔,汽油吸收塔底部连接汽油解吸塔,汽油解吸塔顶部连接吸收塔上部,汽油解吸塔底部连接汽油吸收塔上部。本发明通过一套吸收-解吸来回收干气中的碳二组分,解吸塔塔顶气相进入粗分塔,通过另一套吸收-解吸来回收夹带的吸收剂。粗分塔塔顶采出富乙烯气,送往乙烯装置脱甲烷塔,粗分塔塔釜采出富乙烷气,送

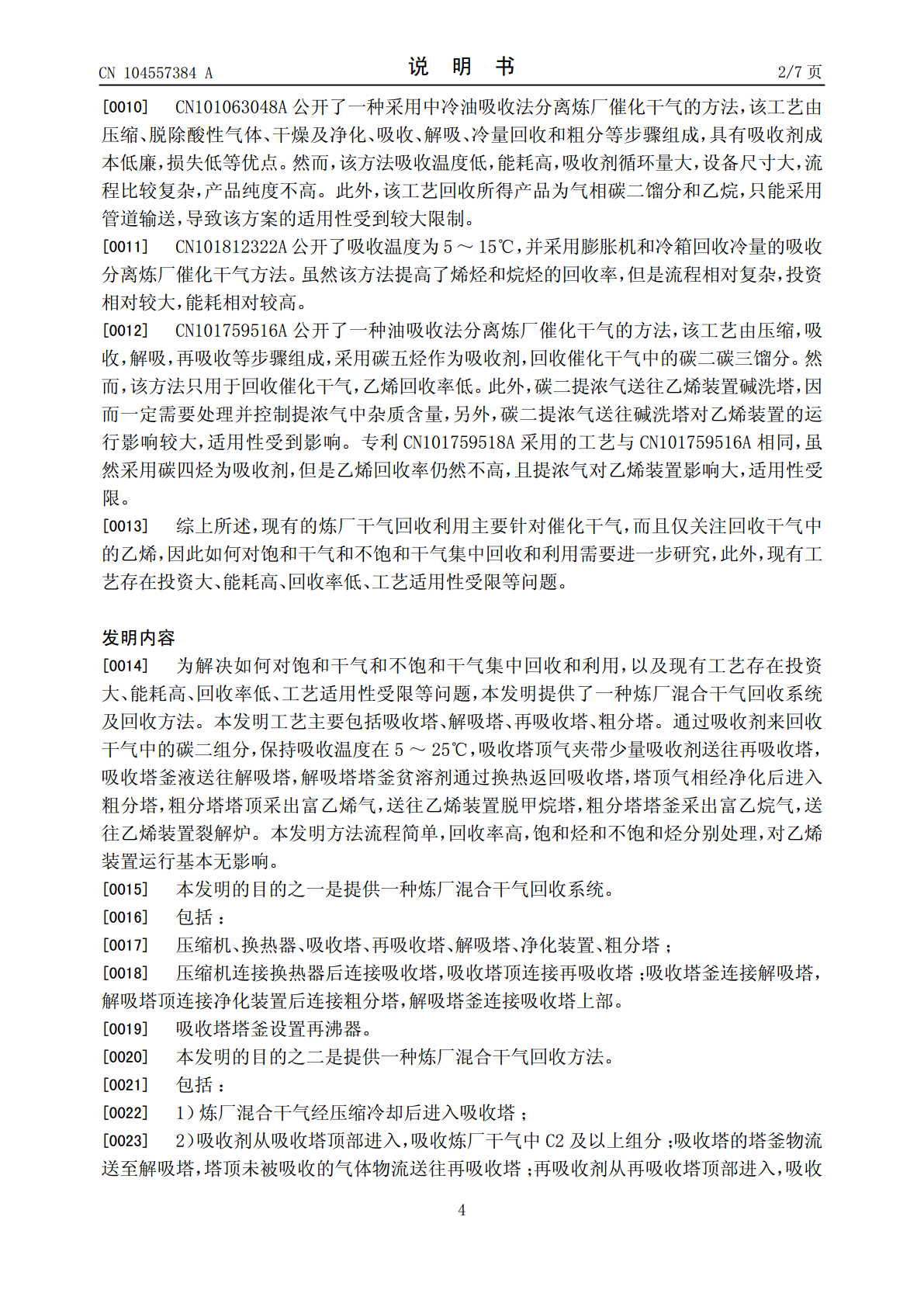

一种炼厂混合干气回收系统及回收方法.pdf

本发明公开了一种炼厂混合干气回收系统及回收方法。所述系统包括:不饱和干气回收装置、饱和干气回收装置和汽油吸收装置;饱和干气回收装置与饱和干气回收装置并联后连接汽油吸收装置;不饱和干气回收装置和饱和干气回收装置各自包括:压缩机、吸收塔、解吸塔;汽油吸收装置包括:汽油吸收塔、汽油解吸塔和闪蒸罐。炼厂干气分饱和干气和不饱和干气分别用吸收-解吸方法回收处理,从解吸塔塔顶得到饱和碳二提浓气产品和不饱和碳二提浓气产品,分别送往乙烯装置裂解炉和碱洗塔。每个吸收塔塔顶气相集中送到汽油吸收塔统一处理。本发明方法回收率高,能

一种炼厂干气回收系统及方法.pdf

本发明涉及炼厂干气处理领域,具体公开了一种炼厂干气回收系统,包括依次连接的干气压缩机、脱水脱汞床、冷箱、吸收塔、闪蒸罐和解吸塔;所述干气压缩机的原料入口与用于供应炼厂干气的原料输送装置连接,所述解吸塔的塔顶出气口连接产品输送装置,所述产品输送装置的第一入口与所述解吸塔连接,所述产品输送装置的第二入口与所述冷箱连接;所述冷箱的出气口与吸收塔的进气口连接,所述冷箱上还设置有第一冷却剂入口与第一冷却剂出口和第二冷却剂入口与第二冷却剂出口。本发明还公开了一种炼厂干气回收方法,所述吸收剂为聚醇醚,本发明方法工艺流程