一种浆态床渣油加氢方法.pdf

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种浆态床渣油加氢方法.pdf

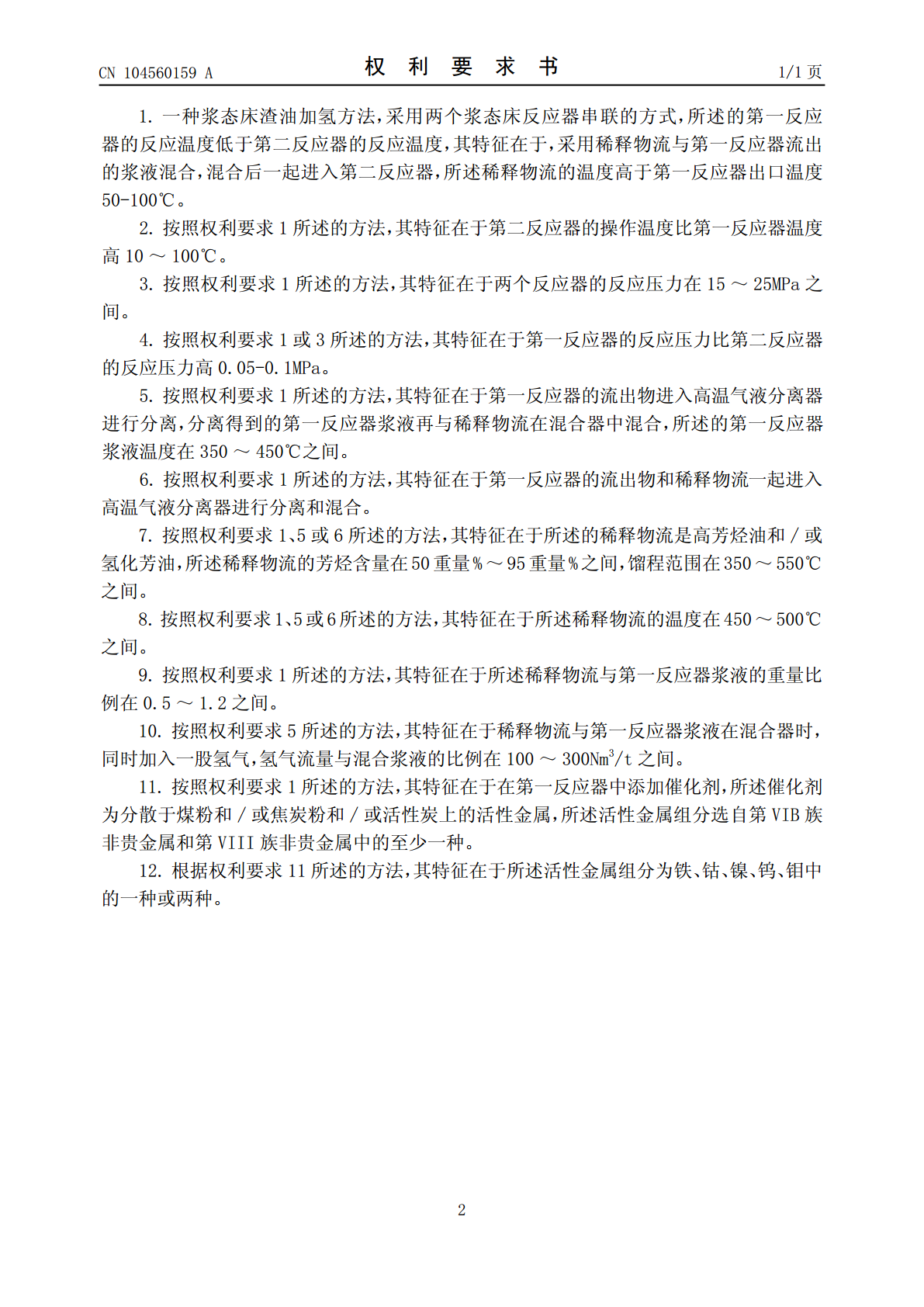

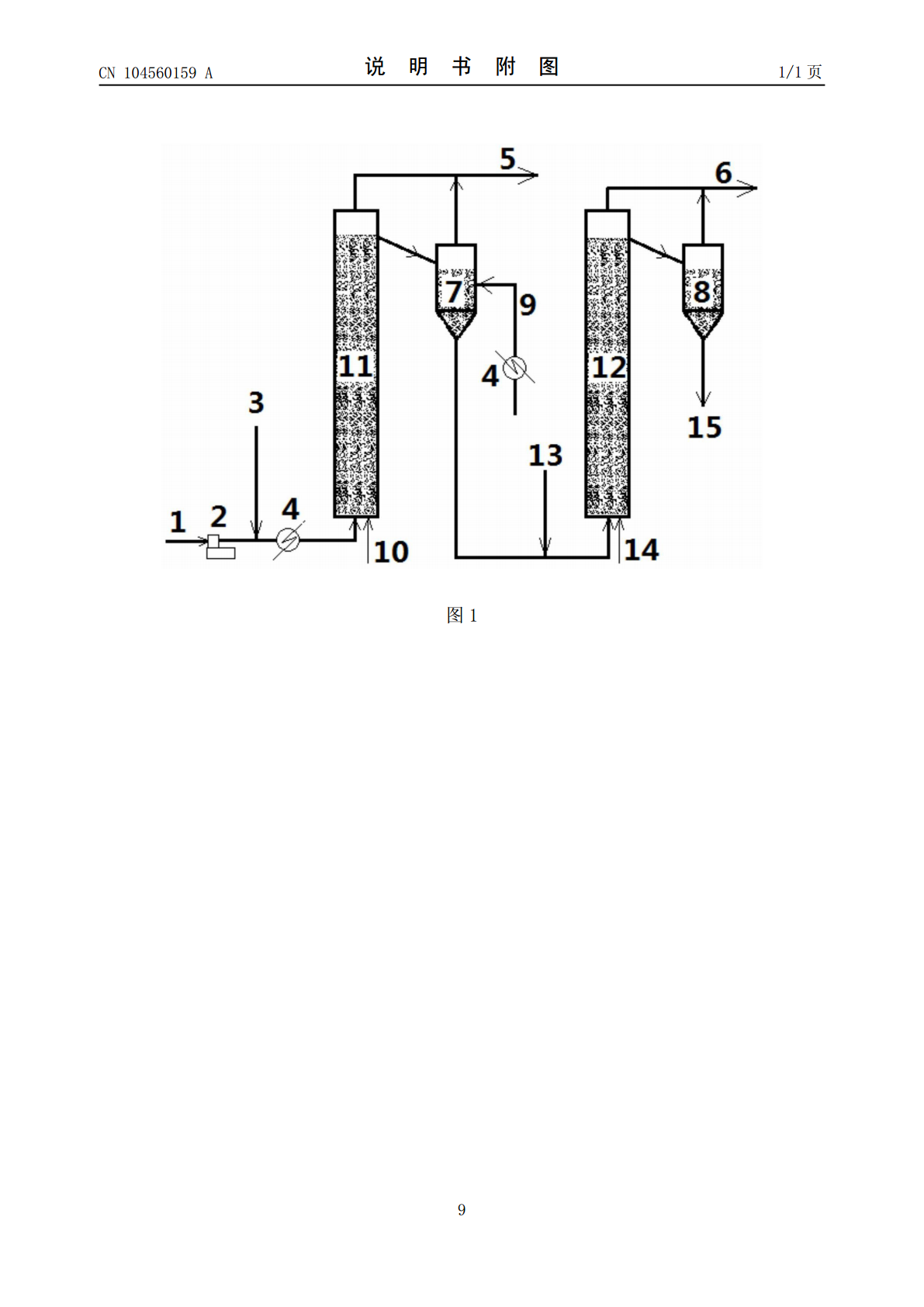

一种浆态床渣油加氢方法,采用两个浆态床反应器串联的方式,所述的第一个反应器温度低于第二个反应器的反应温度。本发明利用具备一定特性的物流来稀释、加热第一反应器流出的浆液,在满足第一反应器出口物料达到所需温升的同时,还具有稳定自由基。采用该方法可以避免使用加热炉或换热器,降低了操作过程的结焦风险,并提高了转化率。

一种浆态床渣油加氢装置用放料阀.pdf

本发明属于异种材料的放料阀,具体涉及一种浆态床渣油加氢装置用放料阀。一种浆态床渣油加氢装置用放料阀,包括与主管道连通的阀体,阀体内设置阀杆组件,阀杆组件与顶端的手动装置连接,并能够在手动装置的带动下上下移动,阀体在中腔通道底部设置硬质合金密封面,阀体的Y型出口通道在靠近中腔通道位置设有冲洗口,并在该位置设置Y型冲洗阀。本发明的显著效果是:介质流动顺畅无驻留;防止介质中硬质颗粒损伤柱塞;阻挡介质渣油进入填料;保证柱塞可靠密封。

浆态床渣油加氢裂化技术特点及其工业应用.docx

浆态床渣油加氢裂化技术特点及其工业应用1.浆态床渣油加氢裂化技术概述浆态床渣油加氢裂化(FluidizedBedRFCC,简称FBR)是一种高效的渣油加氢裂化工艺。它是一种在固定床反应器中进行的连续气相催化反应过程,主要应用于石油化工行业。该技术通过将渣油与氢气在高温、高压条件下进行反应,使其转化为高质量的汽油和柴油产品。高效能:FBR技术能够充分利用渣油中的碳氢化合物资源,提高能源利用效率。由于其反应速度快,生产效率高,使得FBR成为渣油加氢裂化领域的一种重要技术。低排放:FBR技术采用高温、高压条件进

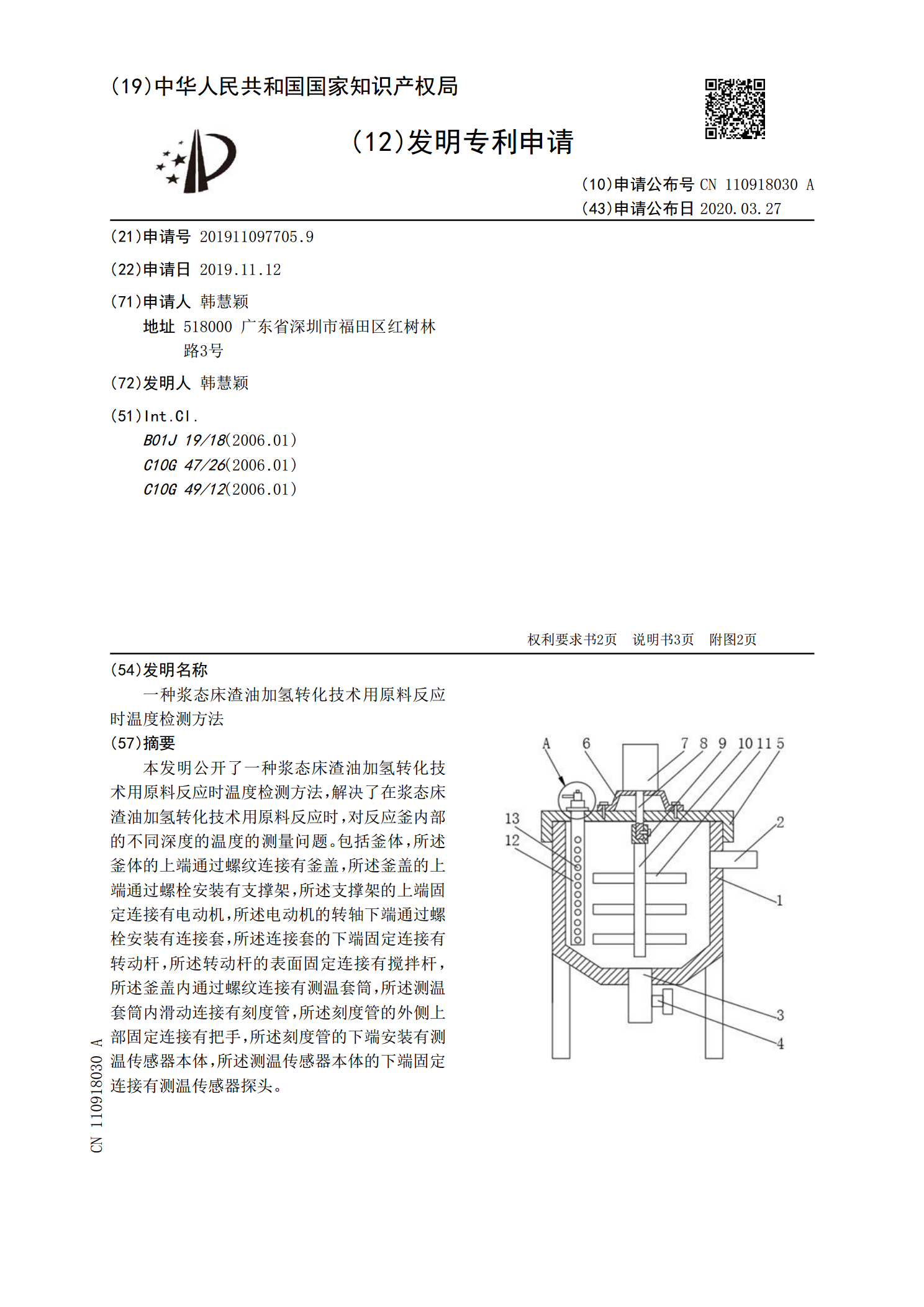

一种浆态床渣油加氢转化技术用原料反应时温度检测方法.pdf

本发明公开了一种浆态床渣油加氢转化技术用原料反应时温度检测方法,解决了在浆态床渣油加氢转化技术用原料反应时,对反应釜内部的不同深度的温度的测量问题。包括釜体,所述釜体的上端通过螺纹连接有釜盖,所述釜盖的上端通过螺栓安装有支撑架,所述支撑架的上端固定连接有电动机,所述电动机的转轴下端通过螺栓安装有连接套,所述连接套的下端固定连接有转动杆,所述转动杆的表面固定连接有搅拌杆,所述釜盖内通过螺纹连接有测温套筒,所述测温套筒内滑动连接有刻度管,所述刻度管的外侧上部固定连接有把手,所述刻度管的下端安装有测温传感器本体

浆态床加氢催化剂的制备方法及应用.pdf

本发明涉及催化剂领域,公开了一种浆态床加氢催化剂的制备方法及应用。所述浆态床加氢催化剂的制备方法包括:1)将含金属活性元素的化合物的溶液与含尘气流接触;2)将步骤1)所得接触产物进行气固分离,得到被所述溶液润湿的固体物流和除尘后气流;3)将所述固体物流干燥,得到浆态床加氢催化剂。本发明提供的方法具有催化剂制备工艺简单、能提高活性组分分散程度的特点,且该方法能同时实现对含尘气体的净化。所制备的浆态床加氢催化剂应用到重质油的加氢反应中具有馏分油收率、脱金属率显著等优势,同时能降低生焦率。