一种耐高温铸钢及其生产方法.pdf

静芙****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐高温铸钢及其生产方法.pdf

本发明公开了一种耐高温铸钢及其生产方法,其含有的化学元素成分及其重量百分比为:碳0.06-0.09、硅1.2-1.6、铝0.8-1.2、镁1.4-1.6、锌2.0-2.2、锰0.12-0.14、钛0.03-0.05、P≤0.01、S≤0.01、余量为铁。生产方法:(1)配料:将生铁与废铁按1:2比例投入炉中熔化作为铁基质来源;然后按如下顺序向炉内投入合金元素:1)镁、锌、钛;2)硅、铝、锰;3)其它剩余成分;各批次投入元素的时间间隔为8-10分钟,投料后搅拌均匀;(2)熔炼:进行脱硫、脱氧、合金化;(3)

一种铸钢及其制备方法.pdf

本发明公开了一种铸钢及其脱氧方法,本发明的应用稀土钙硅锰脱氧剂进行脱氧,该稀土钙硅锰脱氧剂具有在高温下极易与氧发生反应,脱氧效率高,同时调制细化晶粒,杜绝了铸件气孔,针孔等缺陷,提高了铸钢的机械性能。本发明的脱氧方法具有效率高,脱氧效果好的优点。

一种耐高温磨蚀铸钢穿孔机顶头的制备方法.pdf

一种耐高温磨蚀铸钢穿孔机顶头的制备方法,其特征在于先在电炉内冶炼铸钢顶头材料,其化学组成及质量分数是:0.18~0.28%C,1.55~1.80%Cr,0.08~0.12%N,0.85~1.15%Mo,0.55~0.80%Si,0.35~0.60%Mn,1.15~1.40%Ni,S≤0.03%,P≤0.04%,余量为Fe。当上述金属熔液温度达到1650~1680℃时,钢水出炉入浇包,然后将直径的合金线通过喂丝机进入浇包,当钢水温度降至1490~1515℃时,将钢水浇入铸型获得顶头,顶头具有优异的力学性能和

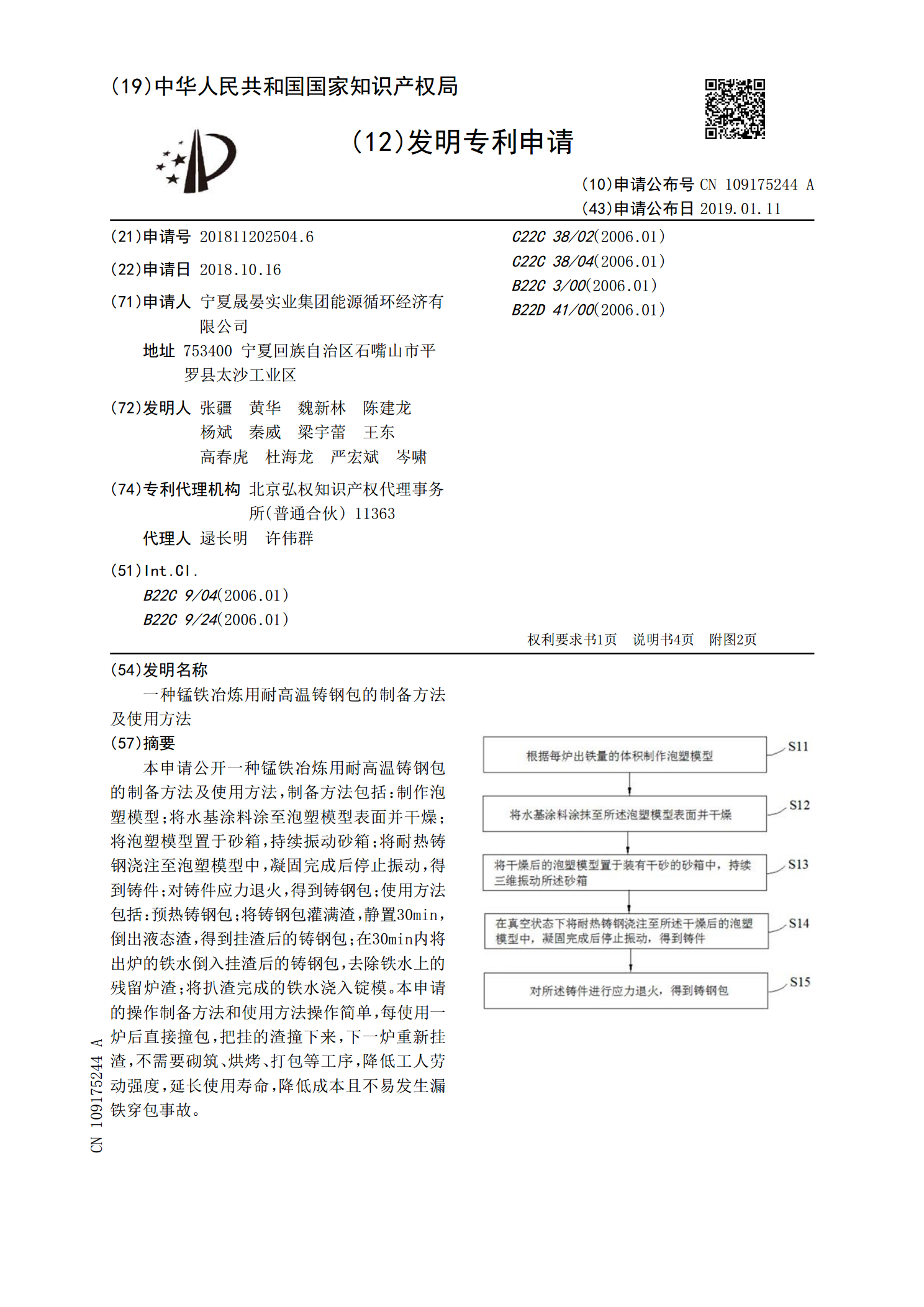

一种锰铁冶炼用耐高温铸钢包的制备方法及使用方法.pdf

本申请公开一种锰铁冶炼用耐高温铸钢包的制备方法及使用方法,制备方法包括:制作泡塑模型;将水基涂料涂至泡塑模型表面并干燥;将泡塑模型置于砂箱,持续振动砂箱;将耐热铸钢浇注至泡塑模型中,凝固完成后停止振动,得到铸件;对铸件应力退火,得到铸钢包;使用方法包括:预热铸钢包;将铸钢包灌满渣,静置30min,倒出液态渣,得到挂渣后的铸钢包;在30min内将出炉的铁水倒入挂渣后的铸钢包,去除铁水上的残留炉渣;将扒渣完成的铁水浇入锭模。本申请的操作制备方法和使用方法操作简单,每使用一炉后直接撞包,把挂的渣撞下来,下一炉重

一种耐磨铸钢及其制备方法.pdf

一种耐磨铸钢由以下成分及质量百分含量组成:C:0.60~0.85%,Cr:5.8~6.3%,Si:0.6~0.8%,Mn:0.6~0.8%,Al:0.025~0.045%,B:0.003~0.005%,Ti:0.001~0.003%,S<0.03%,P<0.04%,Mo:0.2~0.3%和Ni:0.3~0.4%,余量Fe及不可避免的杂质元素。其制备方法由以下步骤组成:根据成分要求,按比例将合金原料置于中频感应炉熔炼,当钢水温度达到1550~1600℃,保持5~10分钟;将钢水注入浇包,钢包底加入0.2~0