铝合金零件冷热循环尺寸稳定化处理工艺.pdf

书生****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铝合金零件冷热循环尺寸稳定化处理工艺.pdf

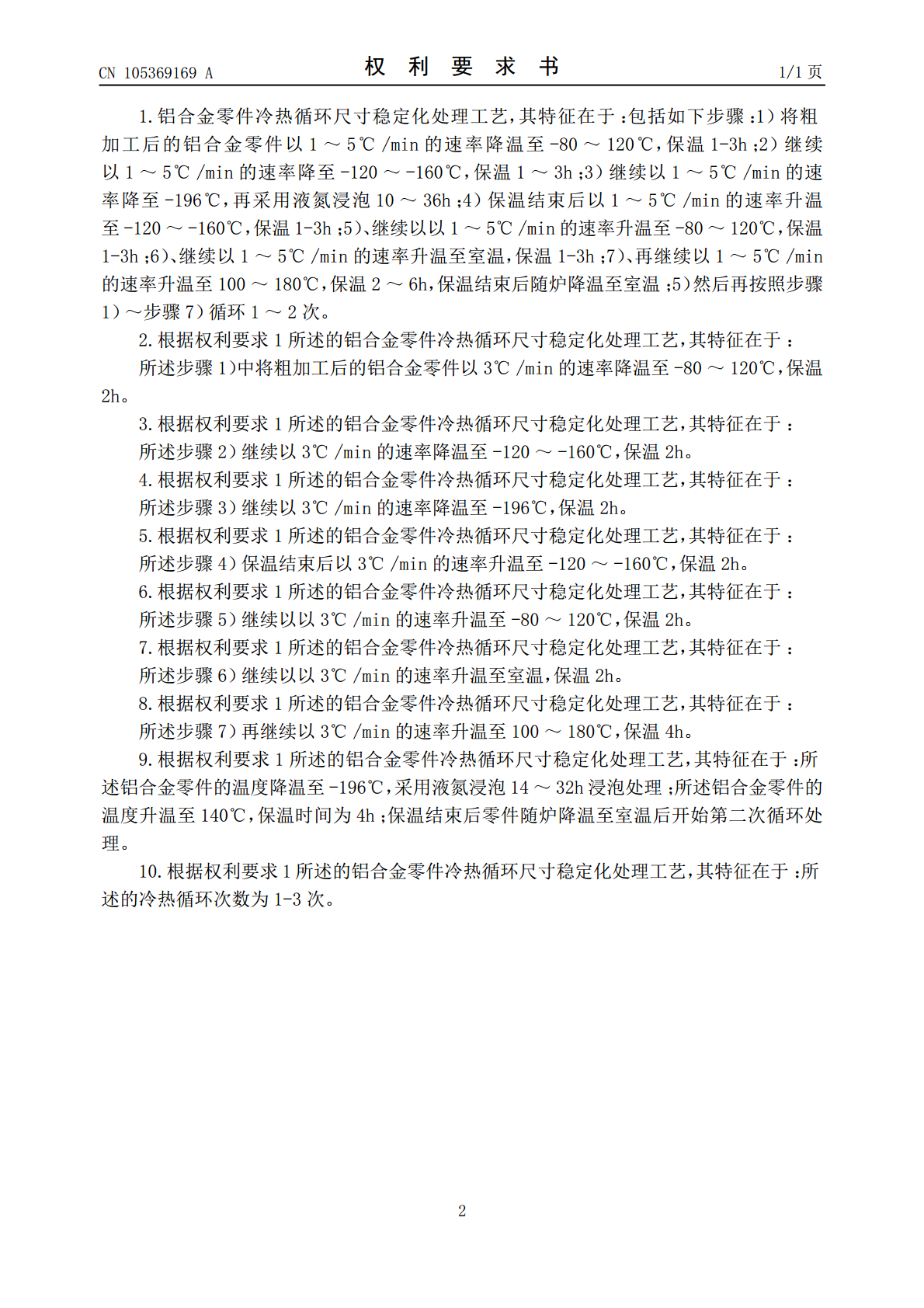

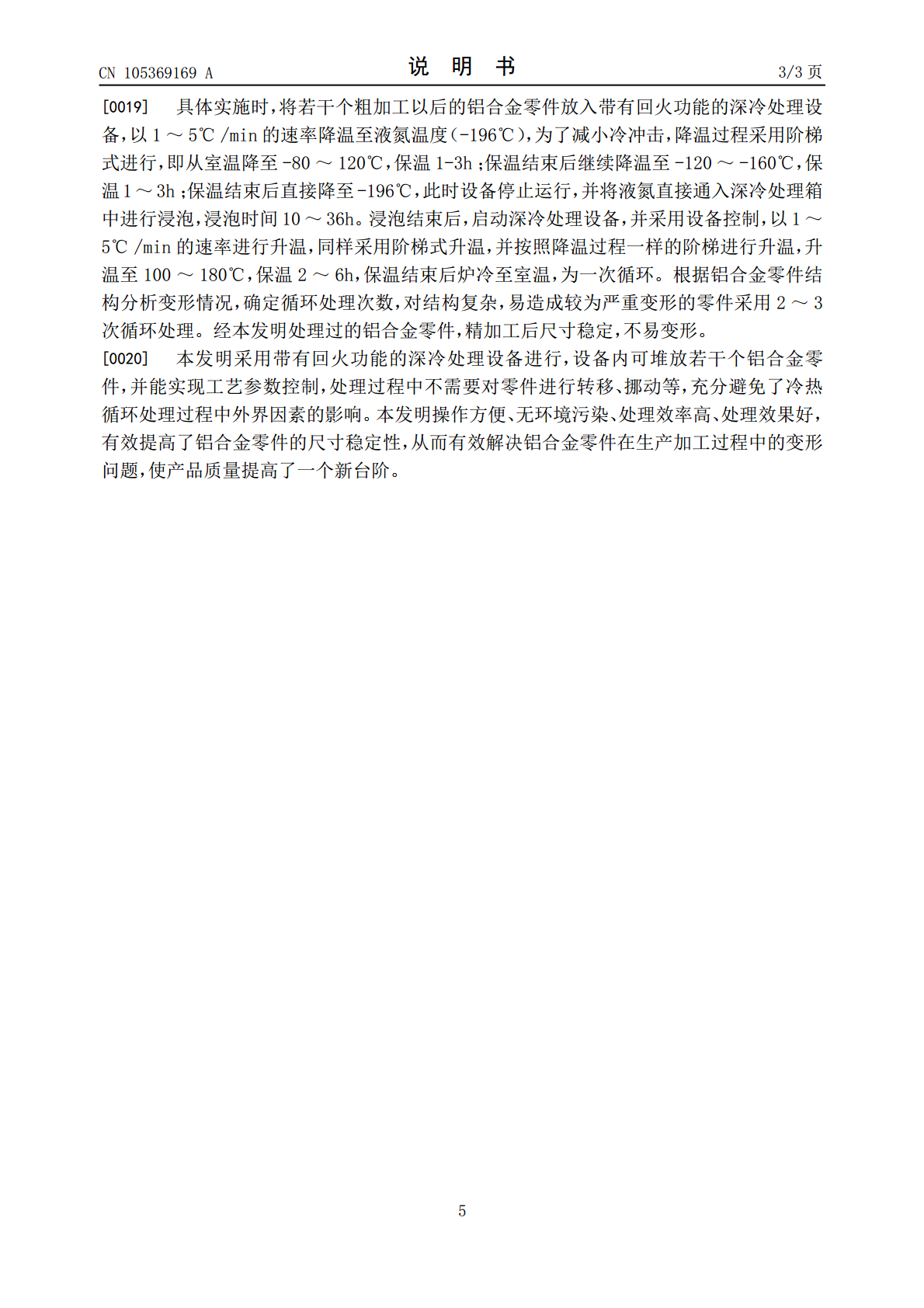

铝合金零件冷热循环尺寸稳定化处理工艺,包括如下步骤:1)将粗加工后的铝合金零件以1~5℃/min的速率降温至-80~120℃,保温1-3h;2)继续以1~5℃/min的速率降至-120~-160℃,保温1~3h;3)继续以1~5℃/min的速率降至-196℃,再采用液氮浸泡10~36h;4)浸泡结束后以1~5℃/min的阶梯速率升温至100~180℃,保温2~6h,保温结束后随炉降温至室温;5)然后再按照步骤1)~步骤7)循环1~2次。本发明加工方便、加工效率高、有效降低了零件内部的宏观残余应力、稳定材料

稳定铝合金磁鼓尺寸的工艺措施.docx

稳定铝合金磁鼓尺寸的工艺措施稳定铝合金磁鼓尺寸的工艺措施摘要:稳定铝合金磁鼓是一种常用于工业生产中的磁性测量工具,其尺寸的稳定性对于准确测量和生产工艺的稳定性至关重要。本论文旨在探讨稳定铝合金磁鼓尺寸的工艺措施,包括材料选择、加工工艺和热处理工艺等方面,以提高磁鼓尺寸的稳定性和测量准确性。第一章引言稳定铝合金磁鼓作为一种重要的磁性测量工具,被广泛应用于工业生产中的测量和检测工作中。磁鼓的尺寸和形状对于测量结果的准确性和稳定性有着重要的影响。本章将对磁鼓的尺寸稳定性的重要性进行介绍,并提出进一步研究的目的和

SiCwAl复合材料的尺寸稳定性及其稳定化处理工艺.docx

SiCwAl复合材料的尺寸稳定性及其稳定化处理工艺SiCwAl复合材料的尺寸稳定性及其稳定化处理工艺随着科学技术的飞速发展,复合材料已经成为了工业生产中不可或缺的材料之一。其中,SiCwAl复合材料因其高强度、高韧性、高温稳定性等优异性能,在航空、航天、汽车、光电等领域得到了广泛的应用。然而,由于SiCwAl复合材料受到制造工艺的限制,其尺寸稳定性相对较差,容易出现形变、膨胀、收缩等问题,给使用、生产工作带来了很大的困扰。本文将从SiCwAl复合材料尺寸稳定性的影响因素以及稳定化处理工艺两方面进行探讨。一

一种5052铝合金的稳定化处理工艺.pdf

本发明属于铝合金制造技术领域,涉及一种5052铝合金的稳定化处理工艺,包括以下工艺步骤:5052铝合金铸锭重量份数比为:Si:0.10~0.15%,Fe:≤0.5%,Cu:≤0.005%,Mn:0.01~0.05%,Mg:2.0~2.5%,Cr:0.20~0.25%,Zn:≤0.005%,Ti:0.01~0.05%,单个杂质≤0.05%,杂质合计≤0.15%,余量为Al,将5052铝合金铸锭进行锯切铣面,锯切铣面后的5052铝合金铸锭送入加热炉里在480~520℃下加热3~5h,将加热后的5052铝合金铸

铝合金硅烷化处理工艺.docx

铝合金硅烷化处理工艺摘要:自1906年美国伯明翰的ThomasWattsCoslett首创磷化技术以来锌系磷化技术﹑铁系磷化技术﹑改良的锌系磷化技术﹑无镍磷化技术以及氧化铁系磷化技术在金属表面预处理领域中的应用越来越广。汽车﹑家电的一些零部件涂装的前处理一般都采用磷化处理技术尽管磷化处理技术在生产上已获得广泛的应用但其处理工艺具有耗能多﹑重金属离子含量超标﹑含有致癌物质﹑废水废渣排放多等缺点对环境及人们的生活造成极大的危害。由于在环保性及使用成本方面的优势