氯化法提钛尾渣的除氯方法.pdf

一条****88

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

氯化法提钛尾渣的除氯方法.pdf

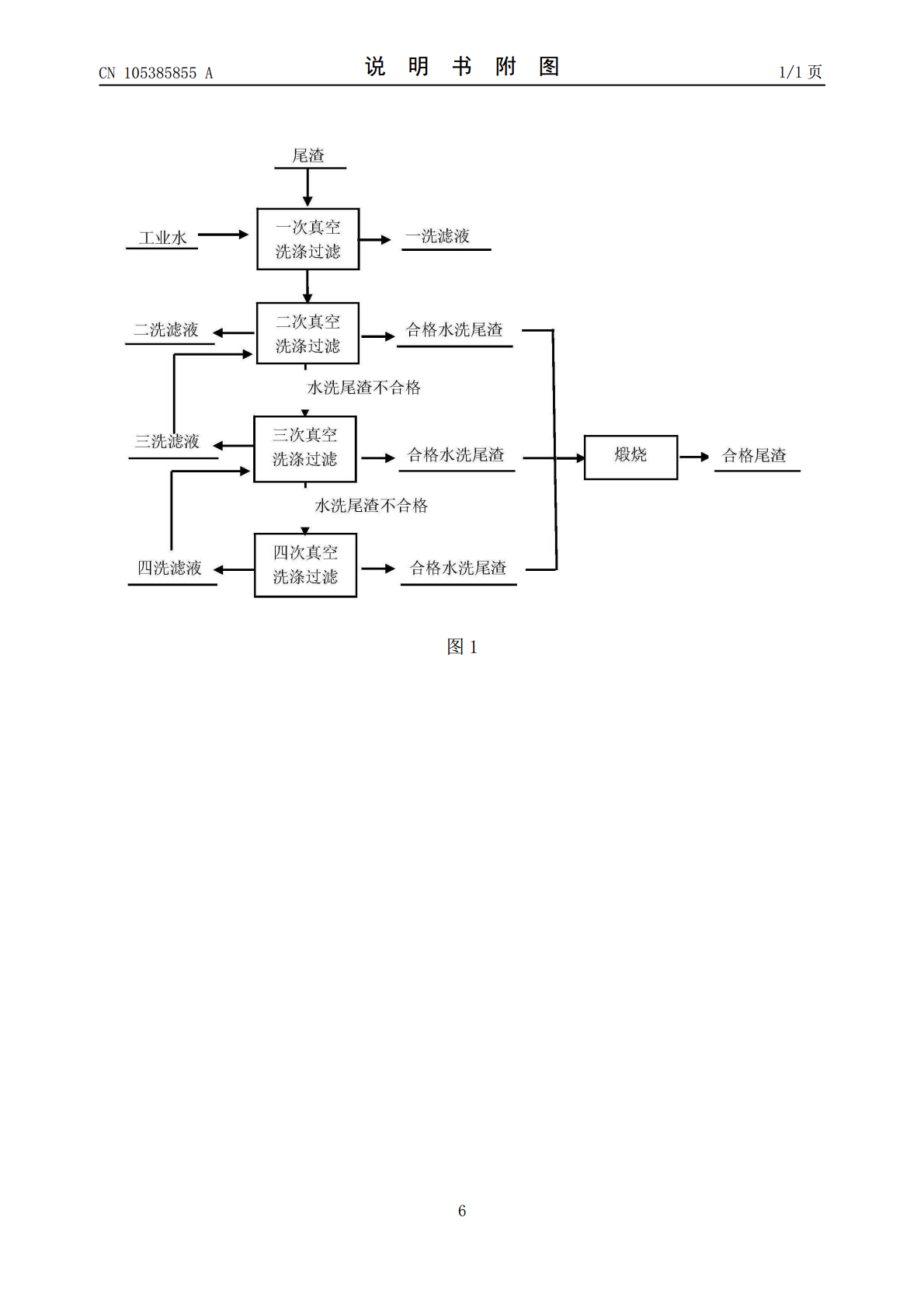

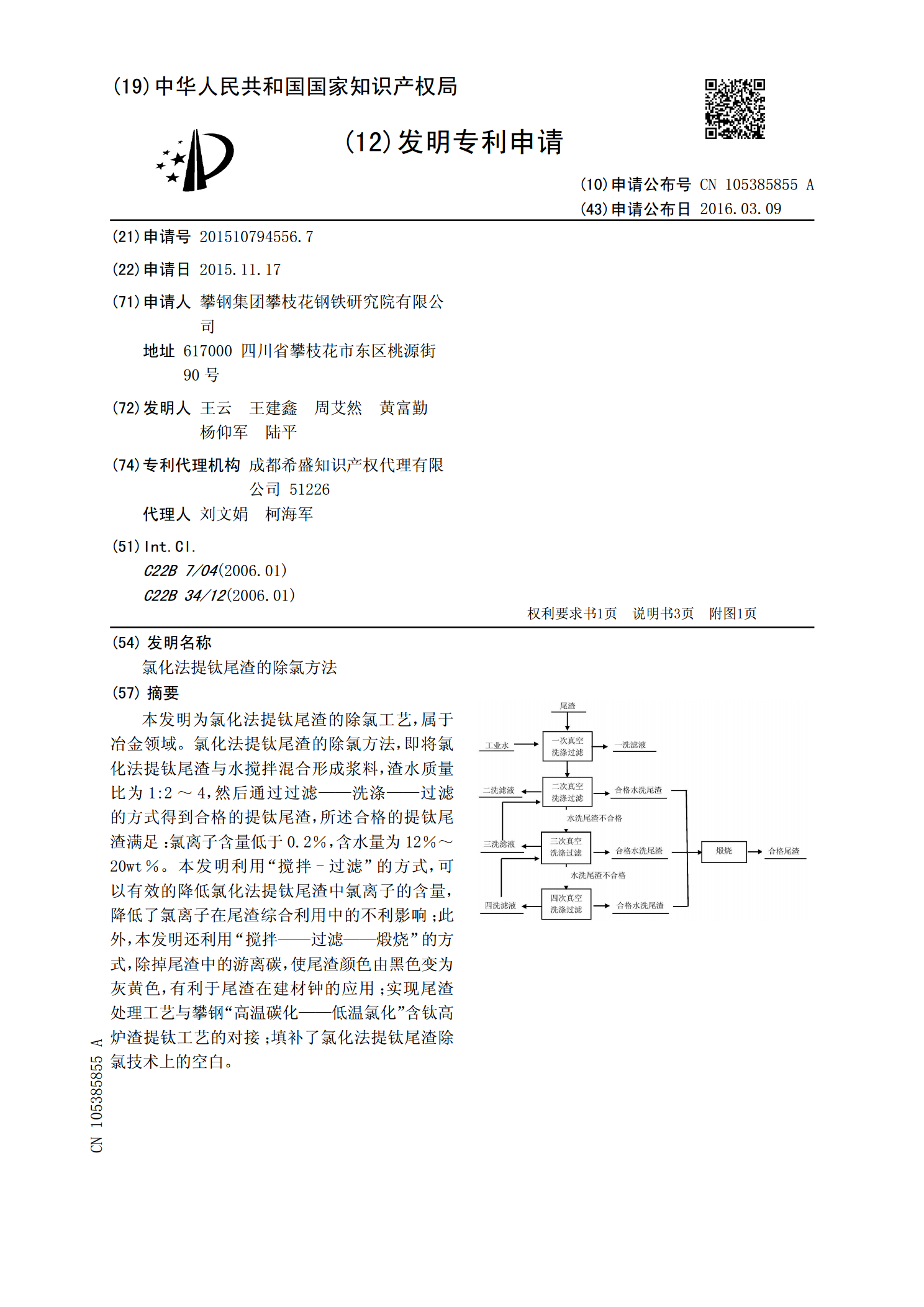

本发明为氯化法提钛尾渣的除氯工艺,属于冶金领域。氯化法提钛尾渣的除氯方法,即将氯化法提钛尾渣与水搅拌混合形成浆料,渣水质量比为1:2~4,然后通过过滤——洗涤——过滤的方式得到合格的提钛尾渣,所述合格的提钛尾渣满足:氯离子含量低于0.2%,含水量为12%~20wt%。本发明利用“搅拌-过滤”的方式,可以有效的降低氯化法提钛尾渣中氯离子的含量,降低了氯离子在尾渣综合利用中的不利影响;此外,本发明还利用“搅拌——过滤——煅烧”的方式,除掉尾渣中的游离碳,使尾渣颜色由黑色变为灰黄色,有利于尾渣在建材钟的应用;实

氯化法提钛尾渣的在线除氯工艺.pdf

本发明为氯化法提钛尾渣的处理工艺,属于冶金领域。本发明提供一种氯化法提钛尾渣的在线除氯工艺,包括以下步骤:1)氯化法提钛尾渣通过氯化炉排渣口进入打浆罐,氯化法提钛尾渣的温度为400~550℃;2)氯化法提钛尾渣与打浆罐中的水搅拌打浆形成浆料,控制浆料的水渣质量比为3.2~4:1;3)浆料通过泥浆泵使用管道输送到渣场;从而实现了除氯-尾渣运输一体化;4)打浆后的提钛尾渣在渣场中自然沉降至尾渣的含水量为12~20%,氯离子含量在0.3%以下;5)自然沉降后的尾渣经过皮带直接进入回转窑,于600~700℃煅烧2

提钛尾渣脱氯废水的资源化利用方法.pdf

本发明属于冶金及环保技术领域,具体涉及一种提钛尾渣脱氯废水的资源化利用方法。本发明所要解决的技术问题是提供一种提钛尾渣脱氯废水的资源化利用方法,包括以下步骤:烧结矿在进入炼铁高炉之前,将提钛尾渣脱氯废水喷洒到烧结矿上即可。本发明提钛尾渣脱氯废水用于烧结矿,在保证烧结矿还原率的同时,能更好地降低烧结矿的低温还原粉化率,从而避免高炉内料柱透气性恶化。

提钛尾渣的处理方法.pdf

本发明属于钛资源深度综合利用领域,具体涉及提钛尾渣的处理方法。本发明所要解决的技术问题是提供提钛尾渣的处理方法,以提高钛资源的综合利用率。该方法是:a、将提钛尾渣,采用超声波反应器进行超声,超声波反应器的功率为500~700W;超声的时间为8~10min,然后在磁场强度为0.6~0.9T的条件下进行磁选;b、磁选后的提钛尾渣通入氮气和氯气的混合气体,混合气体的流量为2.0~3.0L/min,在450~500℃氯化反应3~5min,得粗品四氯化钛和氯化尾渣。采用本发明方法可使提钛尾渣中的TiC含量提高至4.

提钛尾渣水洗处理方法.pdf

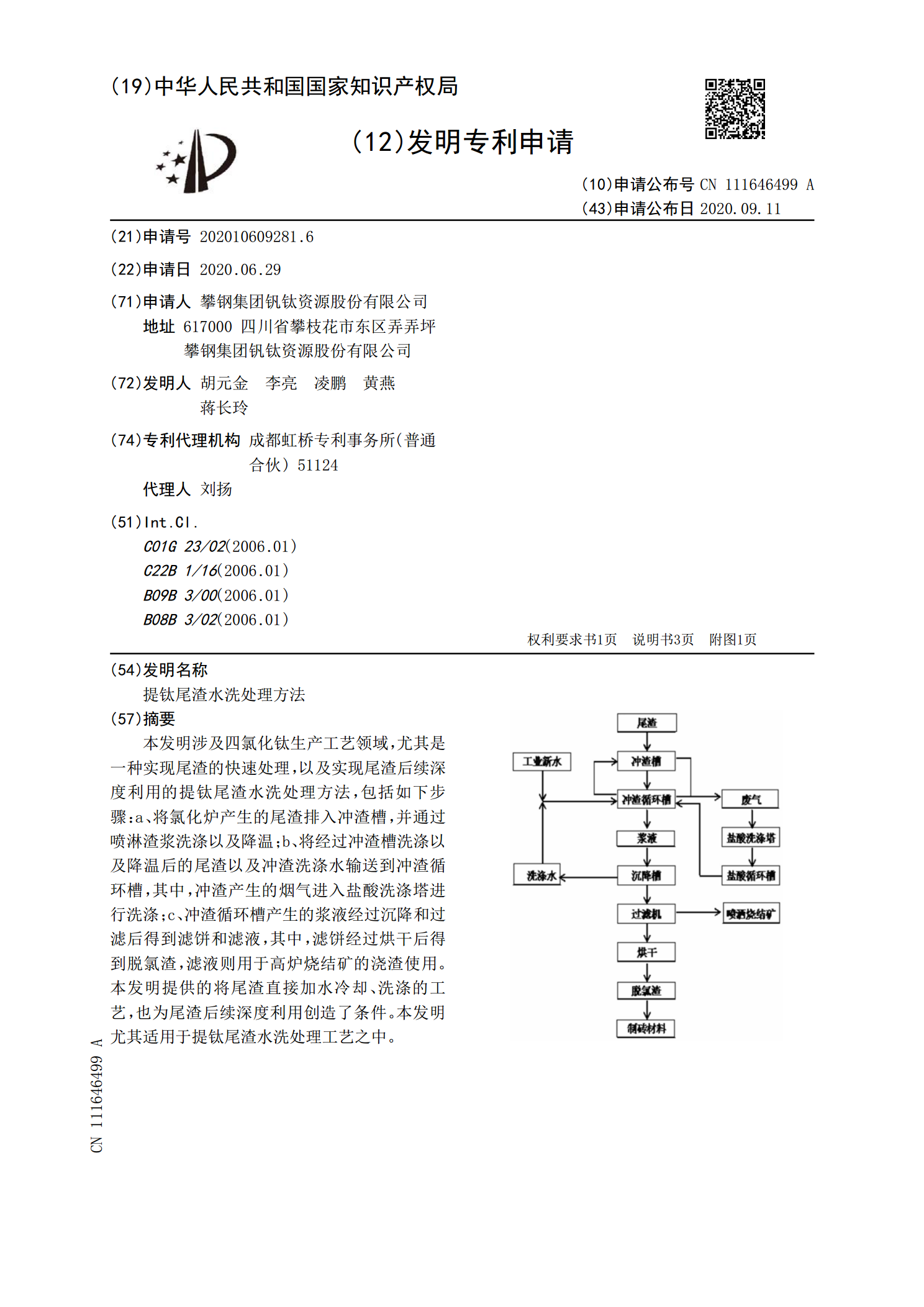

本发明涉及四氯化钛生产工艺领域,尤其是一种实现尾渣的快速处理,以及实现尾渣后续深度利用的提钛尾渣水洗处理方法,包括如下步骤:a、将氯化炉产生的尾渣排入冲渣槽,并通过喷淋渣浆洗涤以及降温;b、将经过冲渣槽洗涤以及降温后的尾渣以及冲渣洗涤水输送到冲渣循环槽,其中,冲渣产生的烟气进入盐酸洗涤塔进行洗涤;c、冲渣循环槽产生的浆液经过沉降和过滤后得到滤饼和滤液,其中,滤饼经过烘干后得到脱氯渣,滤液则用于高炉烧结矿的浇渣使用。本发明提供的将尾渣直接加水冷却、洗涤的工艺,也为尾渣后续深度利用创造了条件。本发明尤其适用于