一种快速离子渗氮方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种快速离子渗氮方法.pdf

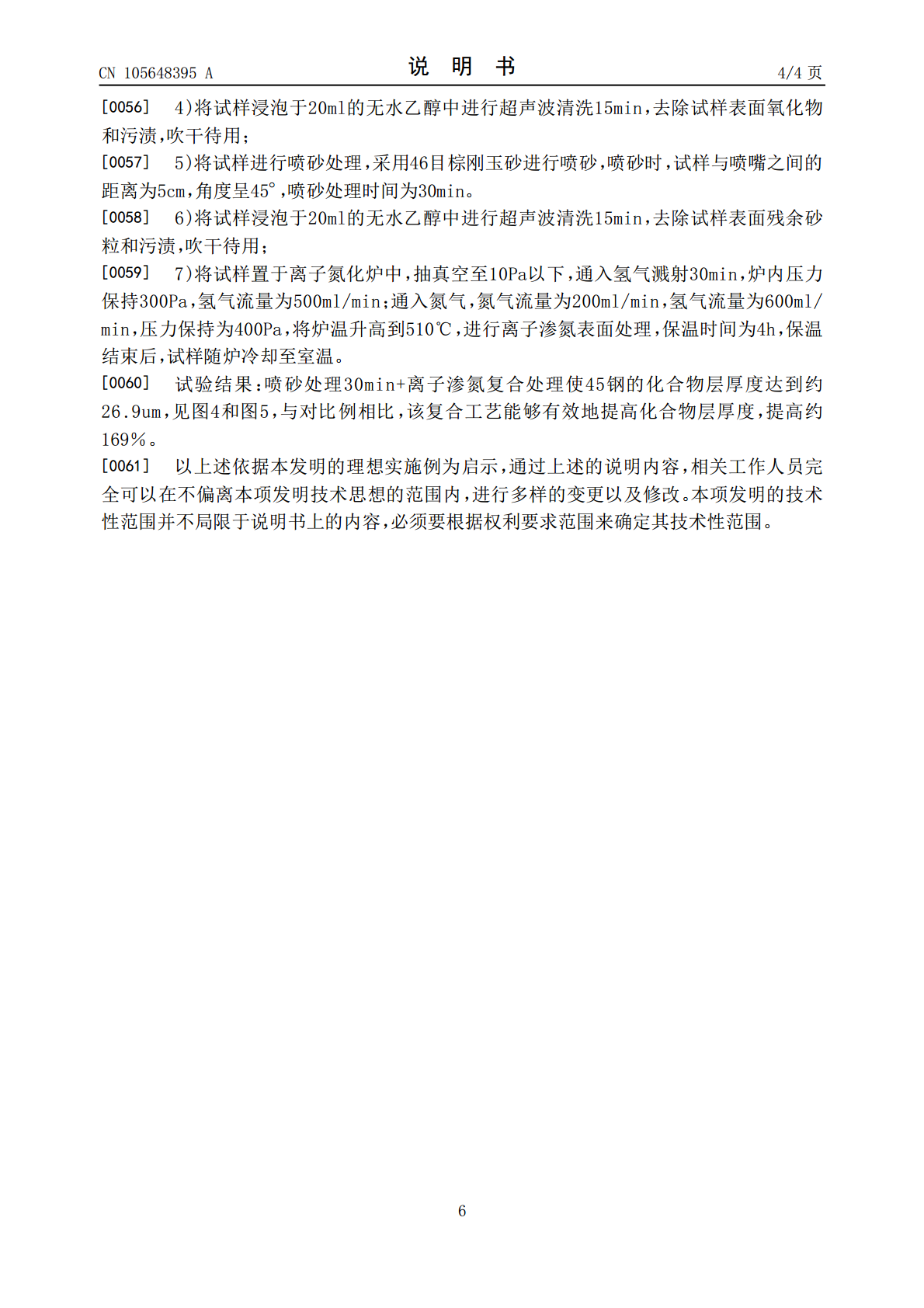

本发明涉及一种快速离子渗氮方法,包括以下步骤:将原始态钢加工切割成试样;将试样先后进行调质处理和打磨处理,打磨处理后在有机溶剂中进行超声清洗、吹干;将试样进行喷砂处理,喷砂处理后在有机溶剂中进行超声清洗、吹干;将试样置于离子氮化炉中,通入氢气溅射,进行离子渗氮表面处理,试样冷却至室温。本发明的有益效果是:克服了离子渗氮渗层薄、渗氮效率低的缺点,喷砂处理时,砂粒在气流的作用下,不断冲击试样表面,使得试样表层产生塑性变形,引起位错等一系列表面缺陷;操作流程简单便捷,能够在短时间内提高渗氮速率与渗层厚度,具有高

一种奥氏体不锈钢低温快速离子渗氮的方法.pdf

本发明涉及一种表面处理方法,尤其涉及一种奥氏体不锈钢低温快速离子渗氮的方法。本发明在350~370℃的离子渗氮温度下通过改变离子渗氮炉中的气体压力保温一段时间以获得较厚的离子渗氮层。其制备方法:首先除去奥氏体不锈钢上的油污,试样预磨处理后在有机溶剂中进行超声清洗、烘干;然后,将准备好的试样置入离子氮化设备的真空室内,抽真空到所需真空度后通入氢气进行离子轰击清洗;最后,在低温离子渗氮过程中通过调整离子渗氮压力和保温时间,获得较厚的渗氮层,从而解决低温条件下离子渗氮层薄、耐磨性差的问题。由本发明方法进行离子渗

一种离子氮碳共渗与离子渗氮复合表面改性处理方法.pdf

本发明涉及一种离子氮碳共渗与离子渗氮复合表面改性处理方法,包括以下步骤:将原始态钢加工切割成试样;将试样进行调质处理、打磨、清洗、烘干;将试样置于离子氮化炉中,通入氢气溅射,先后进行离子渗氮、离子氮碳共渗表面处理或者先后进行离子氮碳共渗、离子渗氮表面处理,冷却。本发明的有益效果是:离子渗氮时,试样表层形成大量活性氮原子;离子氮碳共渗时,试样表层富集大量的活性氮原子和碳原子,依靠丙烷中分解出的碳原子,促进活性氮原子的扩散和吸附,最终达到催渗的效果;操作流程简单便捷,能够在短时间内大幅度提高渗氮速率与渗层厚度

45钢传动轴快速离子渗氮方法.pdf

本发明涉及一种45钢传动轴快速离子渗氮方法,从45钢传动轴上取样,加工切割成试样;去除试样表面油污;将试样先后进行调质处理和打磨处理,打磨处理后在有机溶剂中进行超声波清洗、吹干;将试样进行喷砂处理,喷砂处理后在有机溶剂中进行超声波清洗、吹干;将试样置于离子氮化炉中,氢气溅射,通入干燥的空气进行离子预氧化处理;进行离子渗氮表面处理,试样冷却至室温。本发明的有益效果是:操作流程简单便捷,离子预氧化采用气体为空气,易采集,成本低,且能够在短时间内提高渗氮速率与渗层厚度,具有高效、节能的优势,可实现大面积工业化生

一种钛增强高效离子渗氮方法.pdf

本发明属于金属表面处理技术领域,具体涉及一种钛增强高效离子渗氮方法,通过添加微量钛提高离子渗氮效率并改善渗层组织性能的方法,包括以下步骤:将原始态钢加工切割成试样;将试样进行调质处理,打磨处理后在有机溶剂中进行超声清洗、烘干;取出准备好的试样放入真空渗氮炉中,通过阴极添加适量的海绵钛进行离子渗氮。本发明的有益效果是:不仅显著提高离子渗氮效率,而且可以有效调控渗层物相,即抑制化合物层生成并形成微量高硬度TiN强化相,达到明显提高渗层硬度和耐磨性的效果。由于化合物层脆性大,在较大的冲击载荷作用下会使工件表面的