汽车进排气法兰及其锻造工艺.pdf

Ke****67

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

汽车进排气法兰及其锻造工艺.pdf

本发明涉及机械锻造技术领域,具体涉及一种汽车进排气法兰及其锻造工艺,包括以下步骤:(a)下料:用断料机或带式锯床将棒性原材料锯成工艺要求尺寸的备用坯料;(b)加热:将坯料通过中频炉加热;(c)预锻:将加热后的坯料使用模具压扁;(d)终锻:将压扁后的坯料放入闭式模模腔加工,得毛坯;(e)冲中孔:切除毛坯中的中孔,得成品毛坯法兰;(f)抛丸:去除毛坯法兰表面的毛刺;(g)摆放:将毛坯法兰按序摆放并移至液压机的工作台面上;(h)冲安装孔:用吸盘把一个法兰吸起放到设有缓冲装置的液压机的模具中,进行冲法兰上的安装孔

闭式模及汽车进排气法兰的闭式模生产工艺.pdf

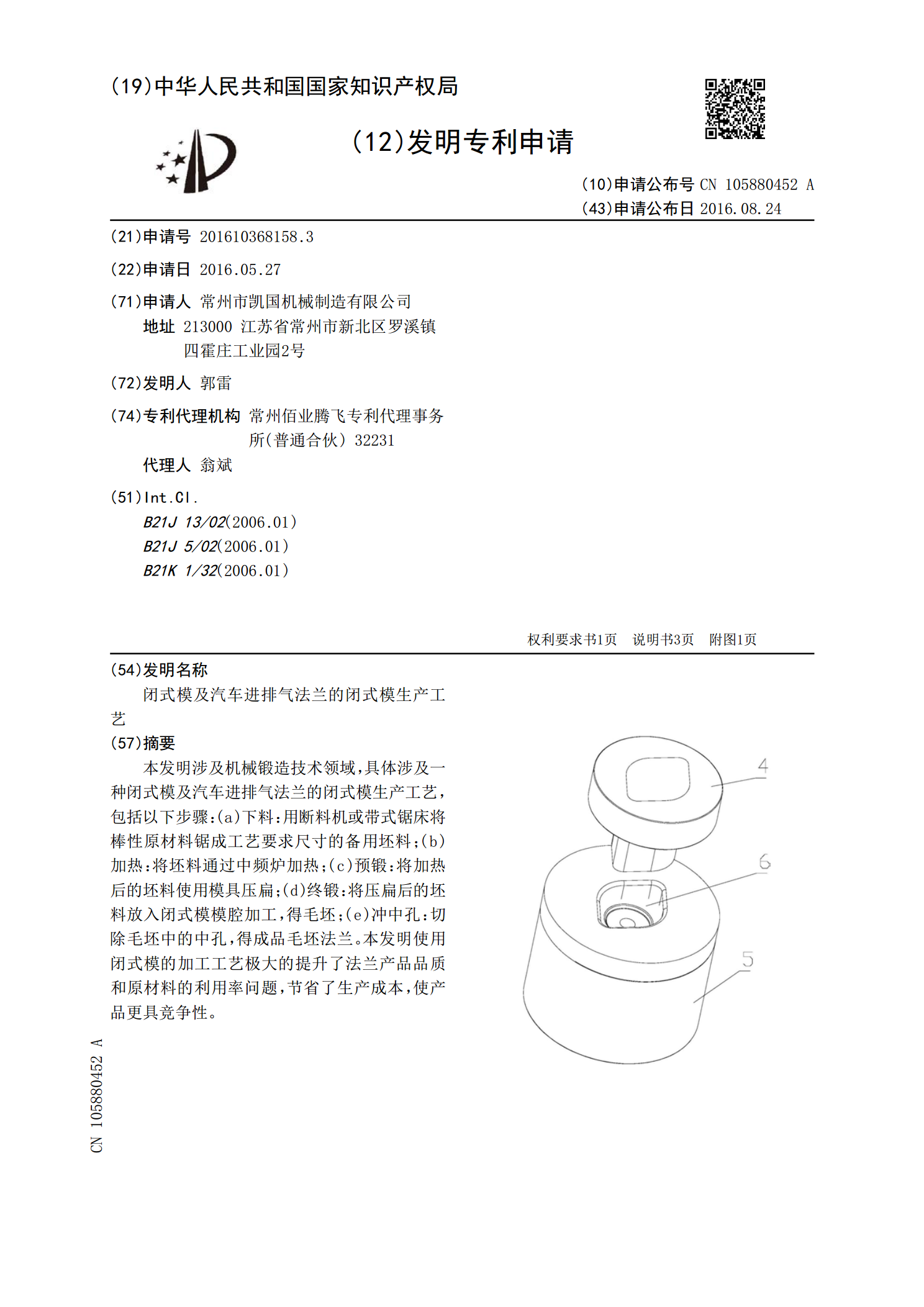

本发明涉及机械锻造技术领域,具体涉及一种闭式模及汽车进排气法兰的闭式模生产工艺,包括以下步骤:(a)下料:用断料机或带式锯床将棒性原材料锯成工艺要求尺寸的备用坯料;(b)加热:将坯料通过中频炉加热;(c)预锻:将加热后的坯料使用模具压扁;(d)终锻:将压扁后的坯料放入闭式模模腔加工,得毛坯;(e)冲中孔:切除毛坯中的中孔,得成品毛坯法兰。本发明使用闭式模的加工工艺极大的提升了法兰产品品质和原材料的利用率问题,节省了生产成本,使产品更具竞争性。

一种大型法兰锻造设备及其锻造工艺.pdf

本发明公开了法兰生产技术领域的一种大型法兰锻造设备及其锻造工艺,一种大型法兰锻造设备,包括支撑架,所述支撑架底端上表面固定设有锻造台;所述支撑架上端下表面固定设有锻造机,所述锻造机右侧滑动设有调节机构;所述锻造机左侧设有蓄力机构,所述蓄力机构左端固定设有第一连接杆,所述第一连接杆上且位于所述支撑架右侧端面固定设有夹紧机构,所述夹紧机构外侧端对称固定设有防护壳,所述防护壳内侧前后两端滑动设有清洁机构;所述第一连接杆左端固定设有气吹机构;通过以上结构的设置可以解决现有的设备在进行锻造时,常常会溅出大量的碎渣,

150公斤空气锤胎模锻造解放牌汽车进排气门工艺.docx

150公斤空气锤胎模锻造解放牌汽车进排气门工艺本文介绍了一种150公斤空气锤胎模锻造解放牌汽车进排气门的工艺。该工艺采用了先进的设计思路、先进的材料科学技术和精益生产理念,旨在提高产品质量,降低生产成本,使产品在市场竞争中获得更强的竞争力。1、选材选材是决定产品质量的关键。该工艺采用高品质的铝合金作为材料,铝合金因其高强度、高耐热性和耐腐蚀性等优点,被广泛应用于汽车工业。同时,为了提高产品的耐磨性和防腐能力,还需要进行表面处理。2、设计设计是制定出工艺方案的基础。该工艺采用了先进的数字化设计技术,建立了3

柴油机进排气阀锻造工艺探析.docx

柴油机进排气阀锻造工艺探析一、引言进排气阀作为柴油机的重要零部件之一,扮演着调节进气和排气的重要角色。由于在运转过程中,柴油机进排气阀要承受高温高压的环境及频繁的开关,所以在制造和维修方面都需要高度重视。锻造是目前制造进排气阀的主流工艺之一。本文将对柴油机进排气阀锻造工艺进行探讨,分析和总结其中的技术特点和优缺点。二、锻造工艺及其种类锻造是利用金属在高温状态下的塑性变形与力学原理相结合,通过冲击或挤压等方式使金属实现塑性变形的一种金属加工工艺。针对进排气阀的制造中主要采用以下几种锻造工艺:1.自由锻造自由