还原炉的露点控制方法以及还原炉.pdf

春兰****89

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

还原炉的露点控制方法以及还原炉.pdf

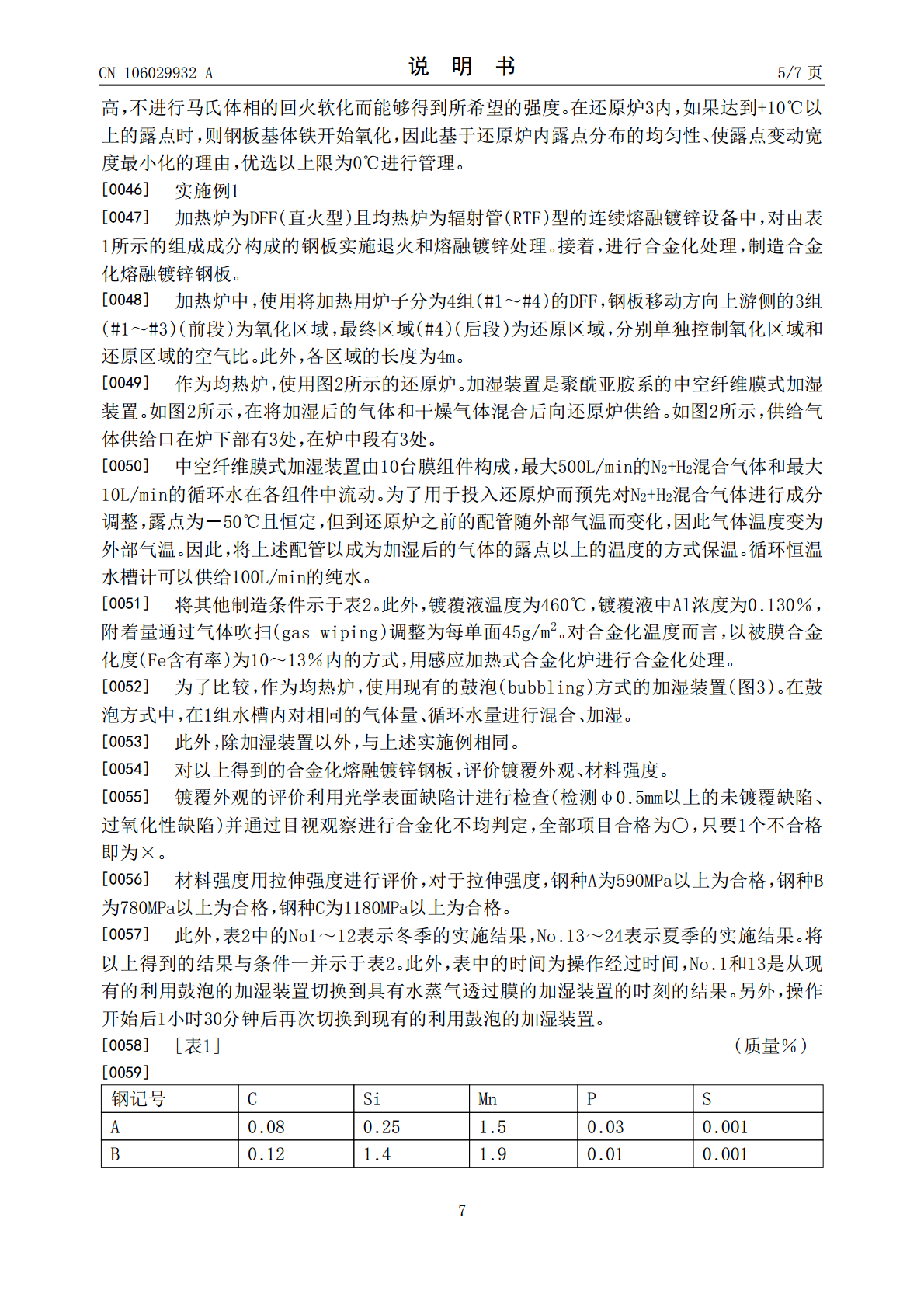

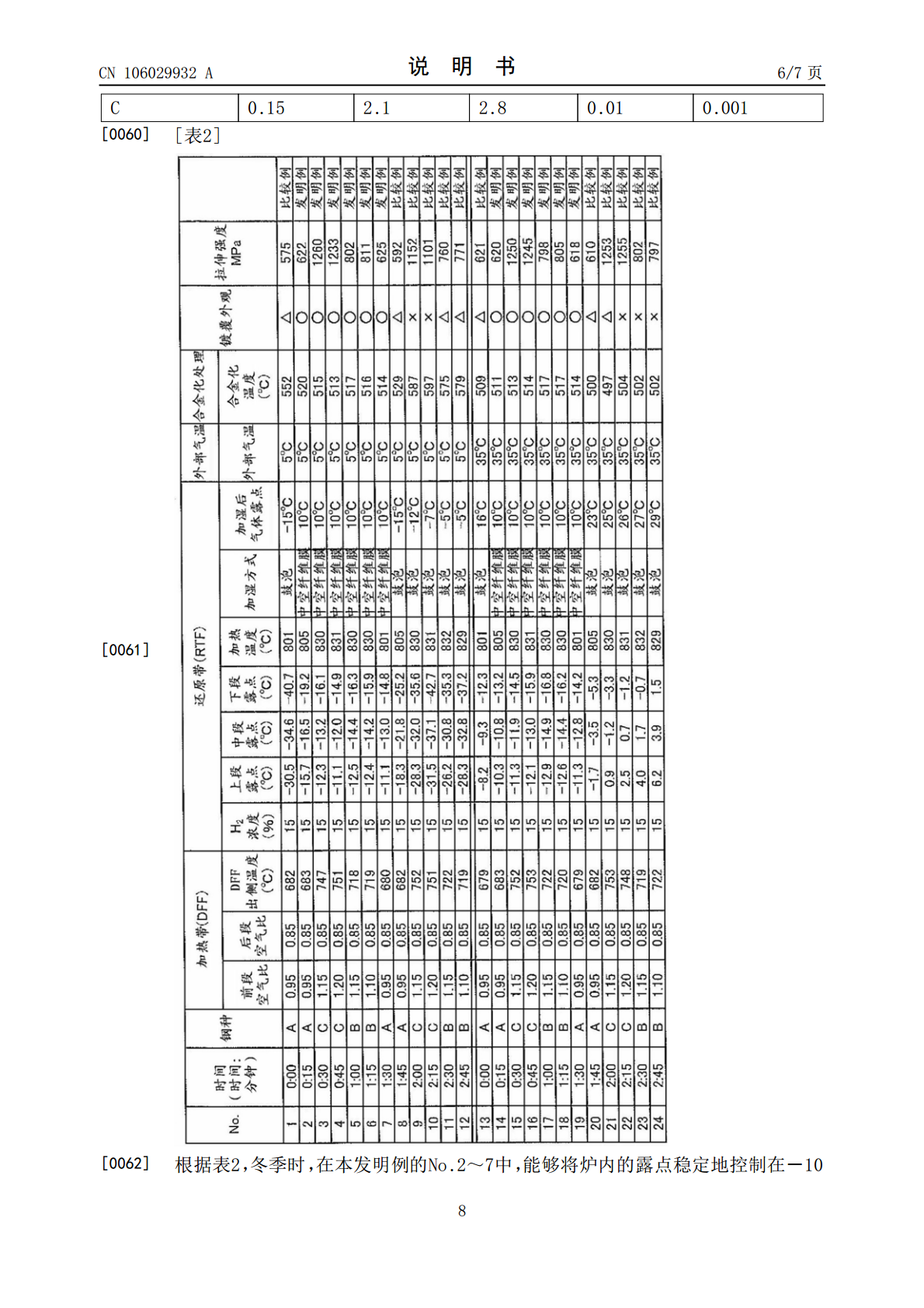

本发明提供还原炉的露点控制方法以及还原炉,即便对于Si添加钢也可确保密合性,能够不过度提高合金化温度而进行合金化处理,能够得到镀覆外观优异的熔融镀锌钢板。在利用至少在还原炉中具有辐射管型炉的连续熔融镀锌设备对钢板实施退火和熔融镀锌处理时,使用通过具有水蒸气透过膜的加湿装置加湿后的气体和干燥气体的混合气体来作为向还原炉供给的气体,通过将上述混合气体供给到还原炉内来控制还原炉内的露点。

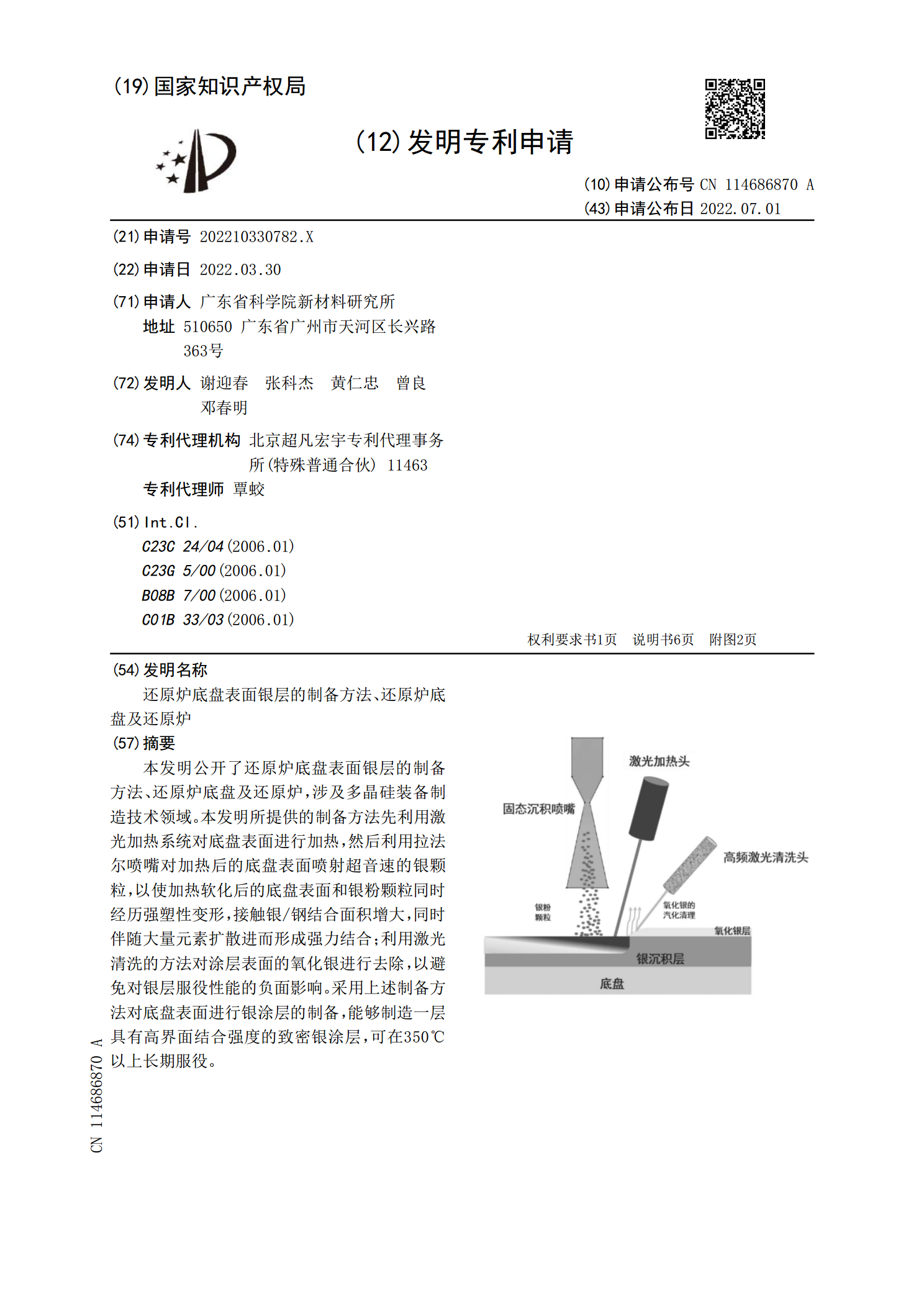

还原炉底盘表面银层的制备方法、还原炉底盘及还原炉.pdf

本发明公开了还原炉底盘表面银层的制备方法、还原炉底盘及还原炉,涉及多晶硅装备制造技术领域。本发明所提供的制备方法先利用激光加热系统对底盘表面进行加热,然后利用拉法尔喷嘴对加热后的底盘表面喷射超音速的银颗粒,以使加热软化后的底盘表面和银粉颗粒同时经历强塑性变形,接触银/钢结合面积增大,同时伴随大量元素扩散进而形成强力结合;利用激光清洗的方法对涂层表面的氧化银进行去除,以避免对银层服役性能的负面影响。采用上述制备方法对底盘表面进行银涂层的制备,能够制造一层具有高界面结合强度的致密银涂层,可在350℃以上长期服

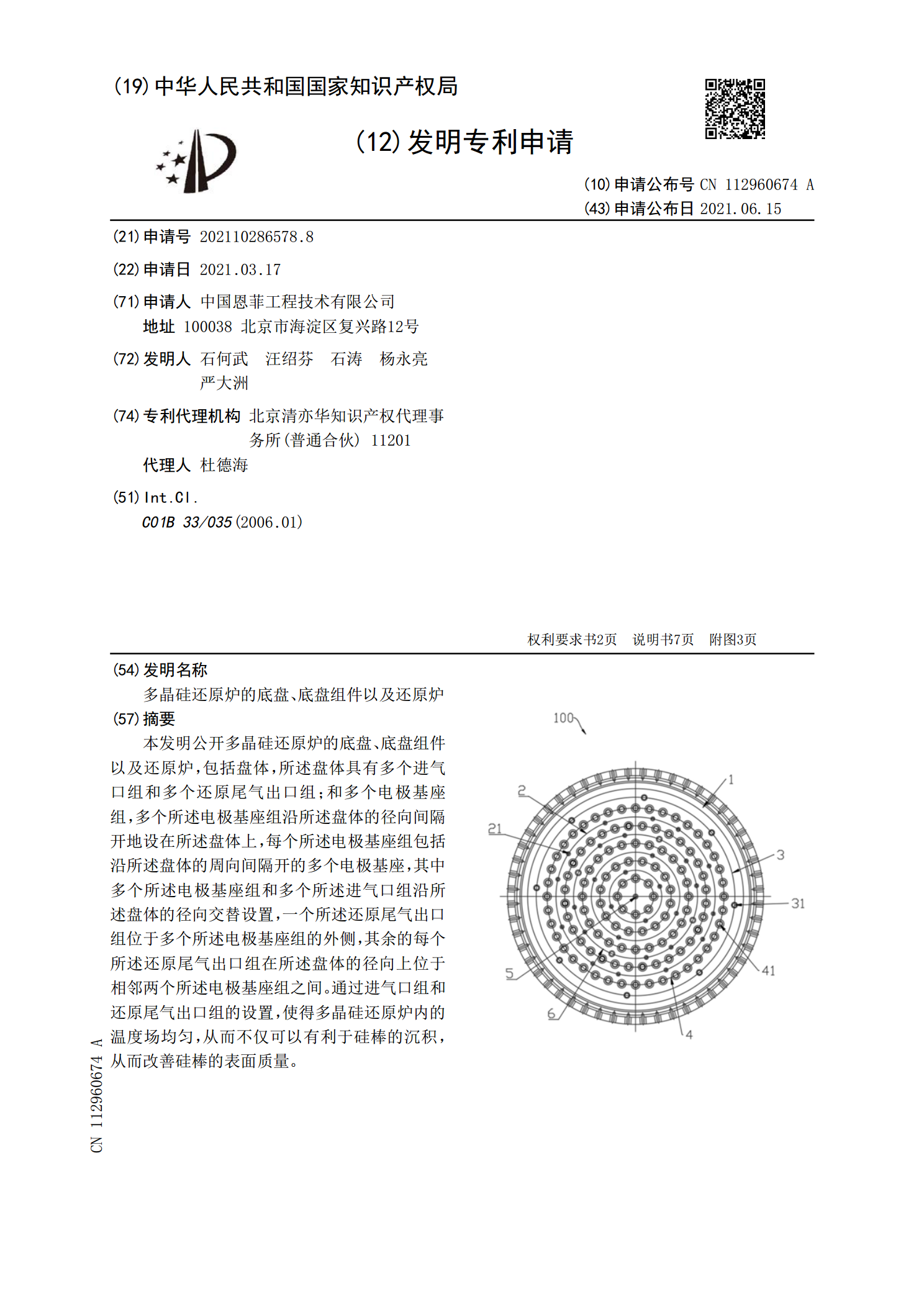

多晶硅还原炉的底盘、底盘组件以及还原炉.pdf

本发明公开多晶硅还原炉的底盘、底盘组件以及还原炉,包括盘体,所述盘体具有多个进气口组和多个还原尾气出口组;和多个电极基座组,多个所述电极基座组沿所述盘体的径向间隔开地设在所述盘体上,每个所述电极基座组包括沿所述盘体的周向间隔开的多个电极基座,其中多个所述电极基座组和多个所述进气口组沿所述盘体的径向交替设置,一个所述还原尾气出口组位于多个所述电极基座组的外侧,其余的每个所述还原尾气出口组在所述盘体的径向上位于相邻两个所述电极基座组之间。通过进气口组和还原尾气出口组的设置,使得多晶硅还原炉内的温度场均匀,从而

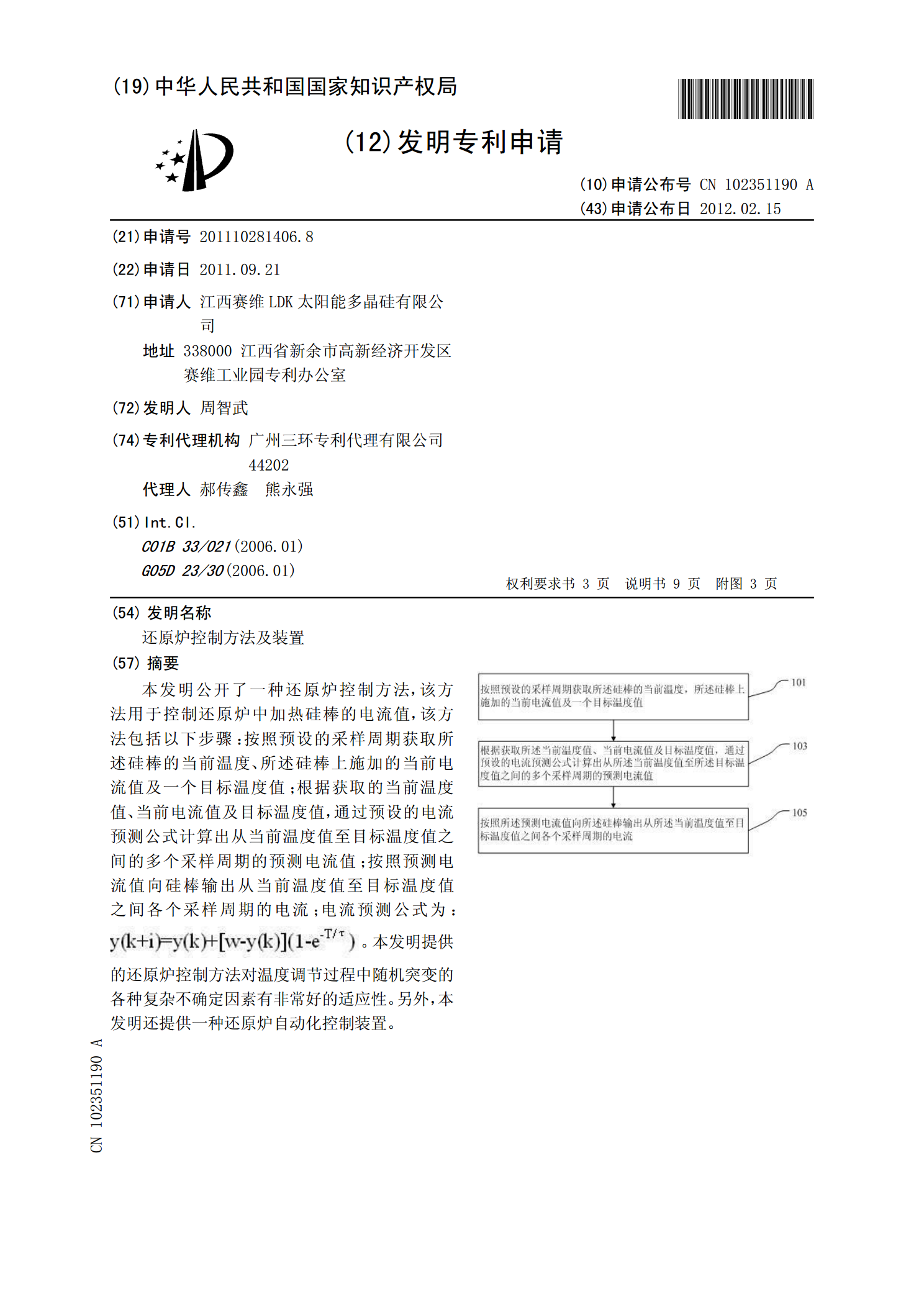

还原炉控制方法及装置.pdf

本发明公开了一种还原炉控制方法,该方法用于控制还原炉中加热硅棒的电流值,该方法包括以下步骤:按照预设的采样周期获取所述硅棒的当前温度、所述硅棒上施加的当前电流值及一个目标温度值;根据获取的当前温度值、当前电流值及目标温度值,通过预设的电流预测公式计算出从当前温度值至目标温度值之间的多个采样周期的预测电流值;按照预测电流值向硅棒输出从当前温度值至目标温度值之间各个采样周期的电流;电流预测公式为:。本发明提供的还原炉控制方法对温度调节过程中随机突变的各种复杂不确定因素有非常好的适应性。另外,本发明还提供一种还

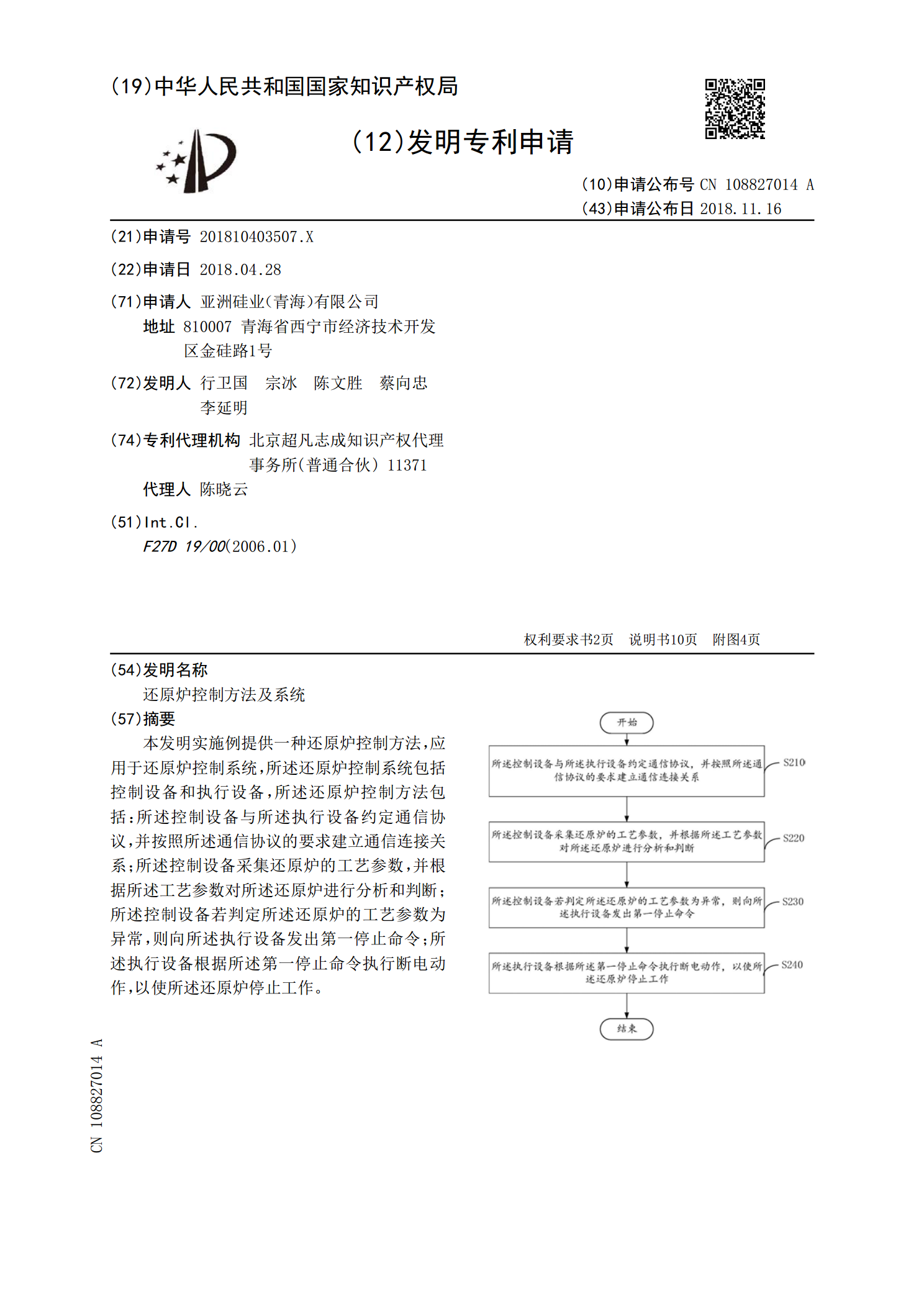

还原炉控制方法及系统.pdf

本发明实施例提供一种还原炉控制方法,应用于还原炉控制系统,所述还原炉控制系统包括控制设备和执行设备,所述还原炉控制方法包括:所述控制设备与所述执行设备约定通信协议,并按照所述通信协议的要求建立通信连接关系;所述控制设备采集还原炉的工艺参数,并根据所述工艺参数对所述还原炉进行分析和判断;所述控制设备若判定所述还原炉的工艺参数为异常,则向所述执行设备发出第一停止命令;所述执行设备根据所述第一停止命令执行断电动作,以使所述还原炉停止工作。