一种自动熔炉加料装置.pdf

Ch****49

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种自动熔炉加料装置.pdf

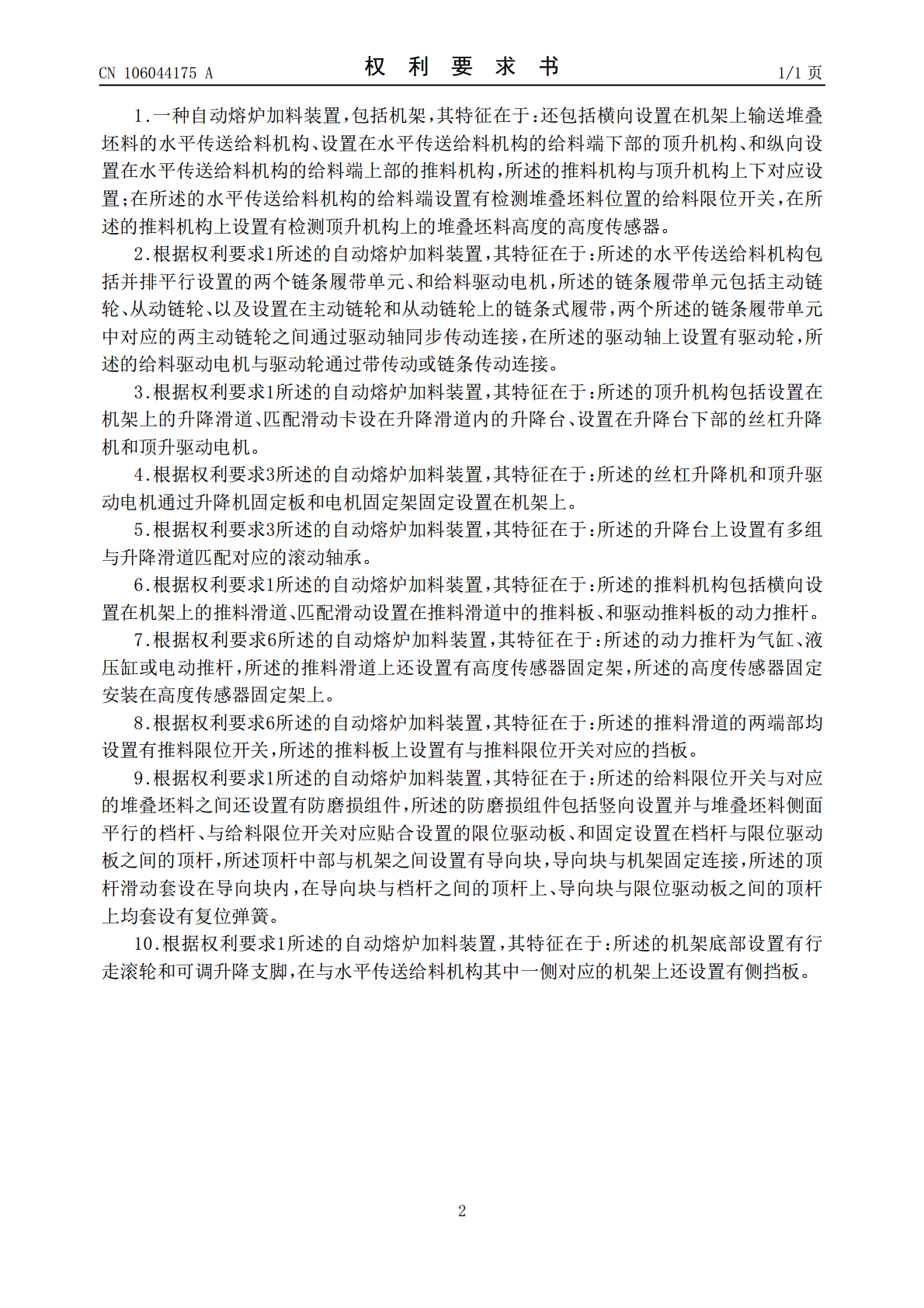

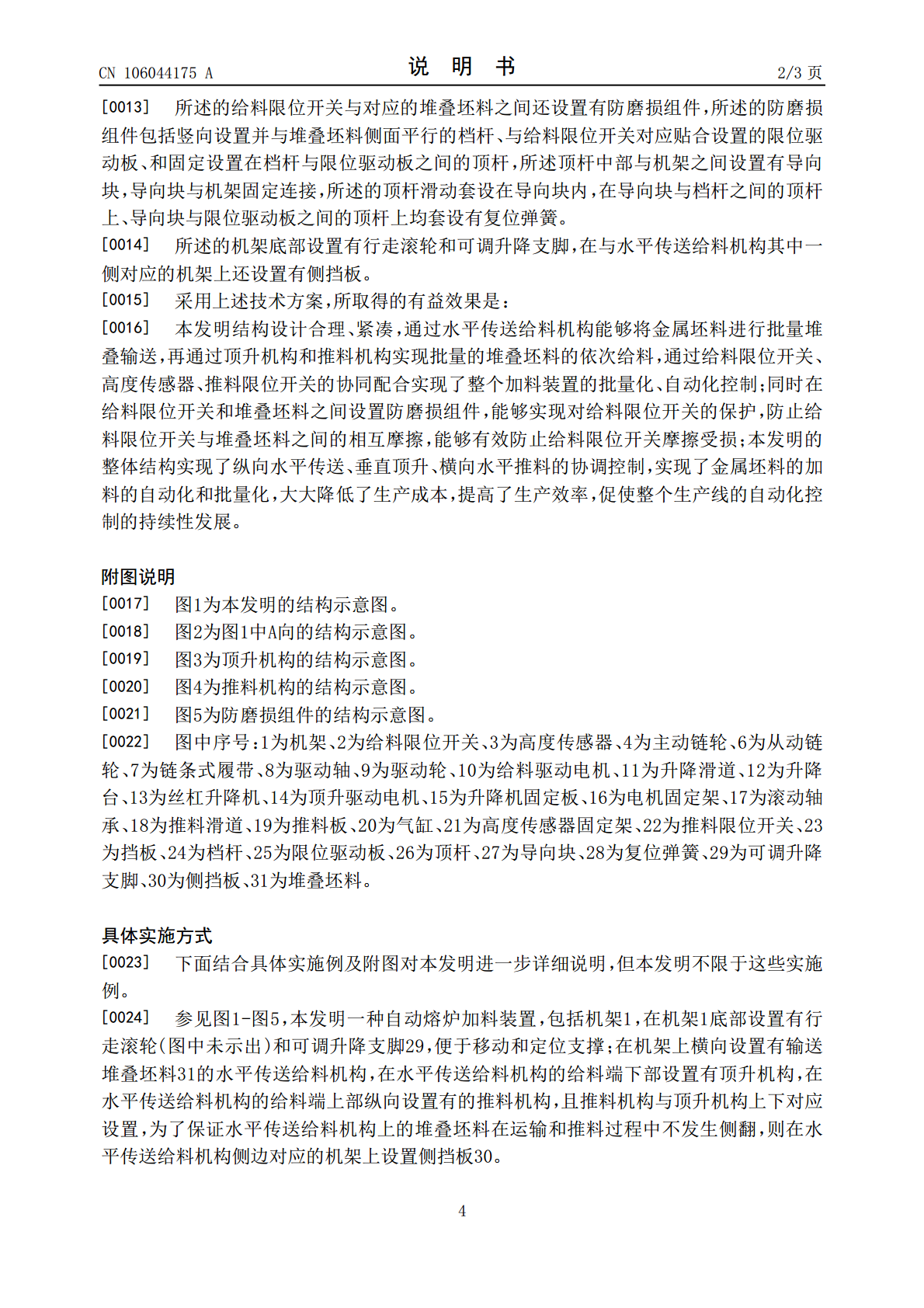

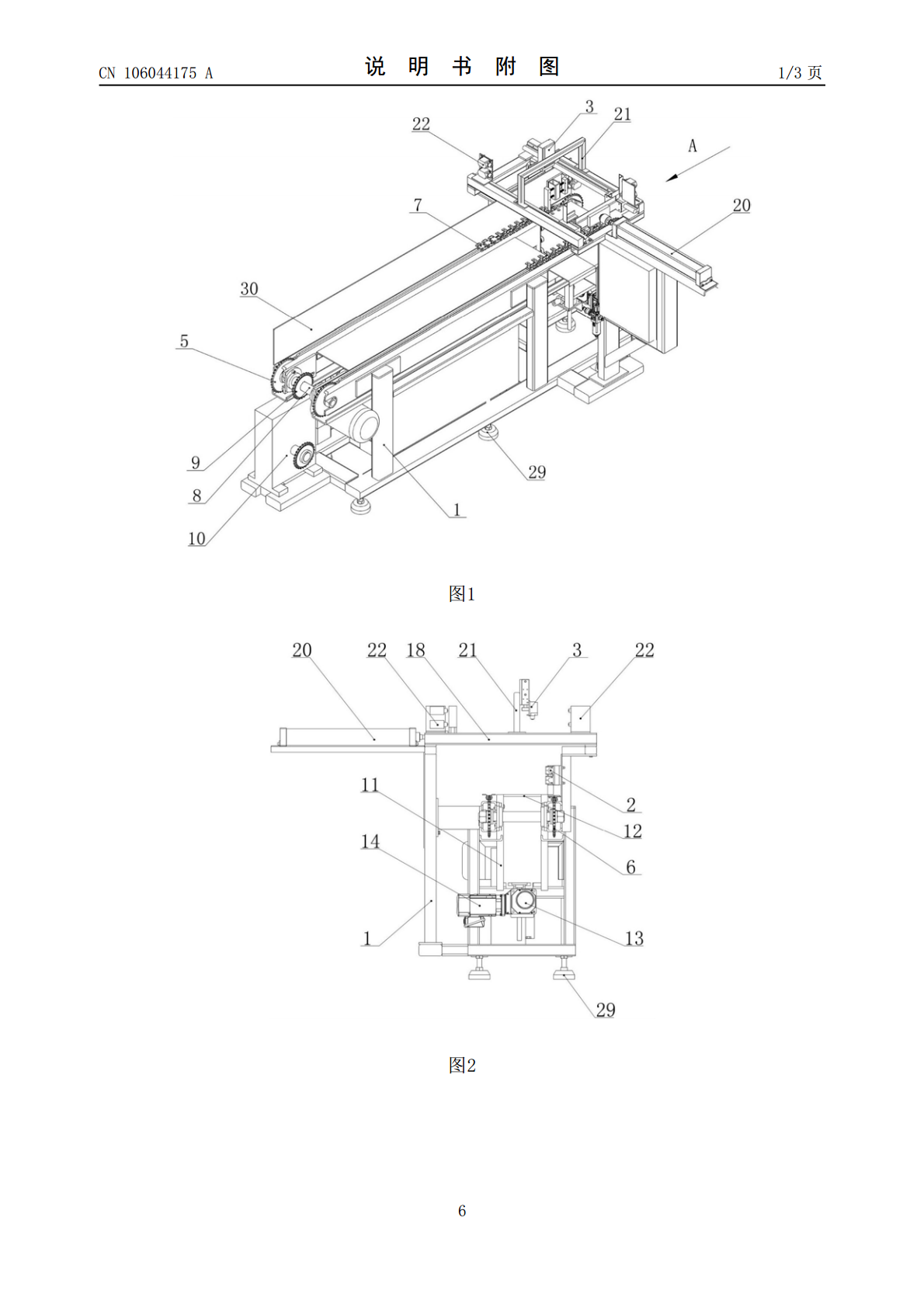

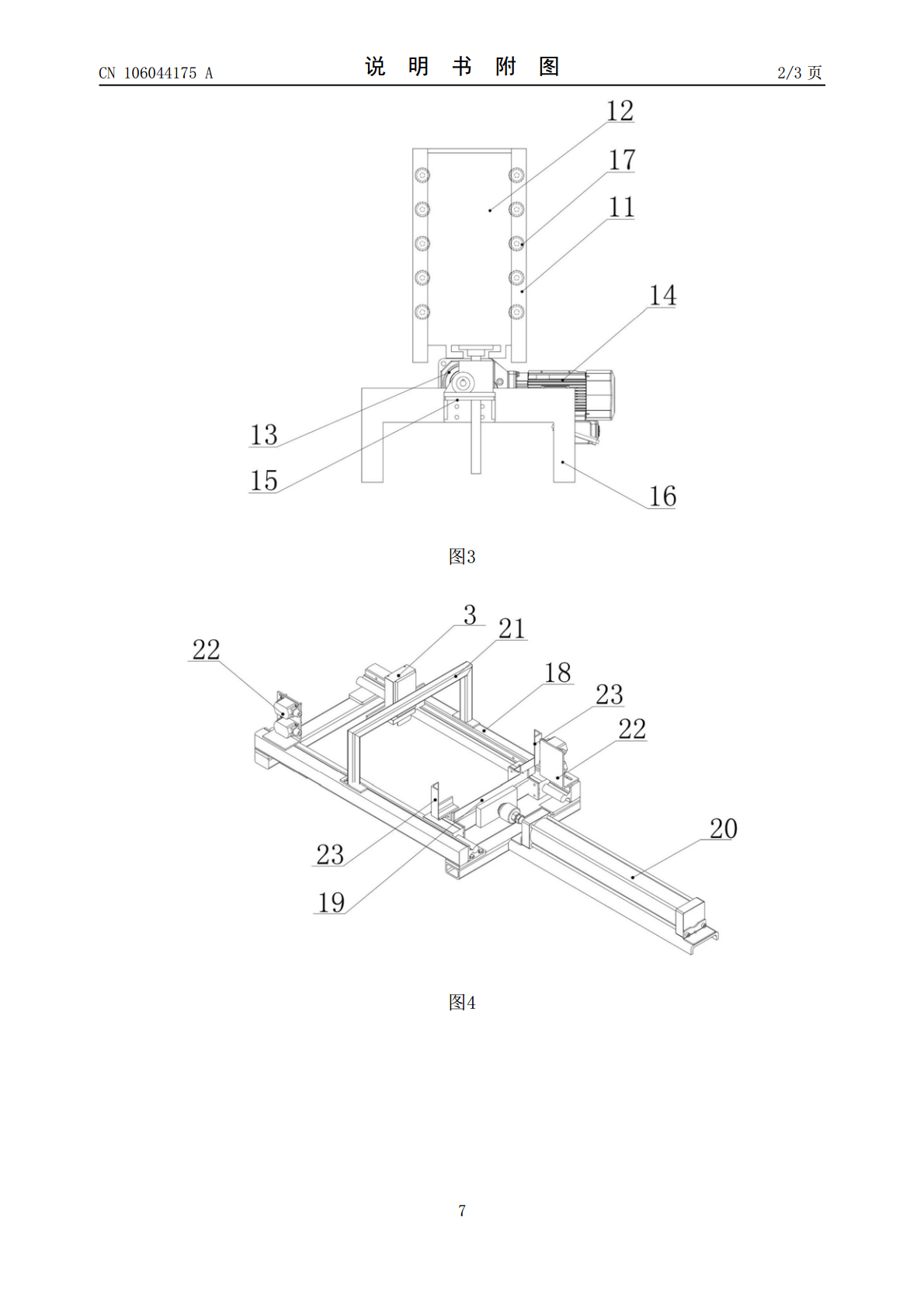

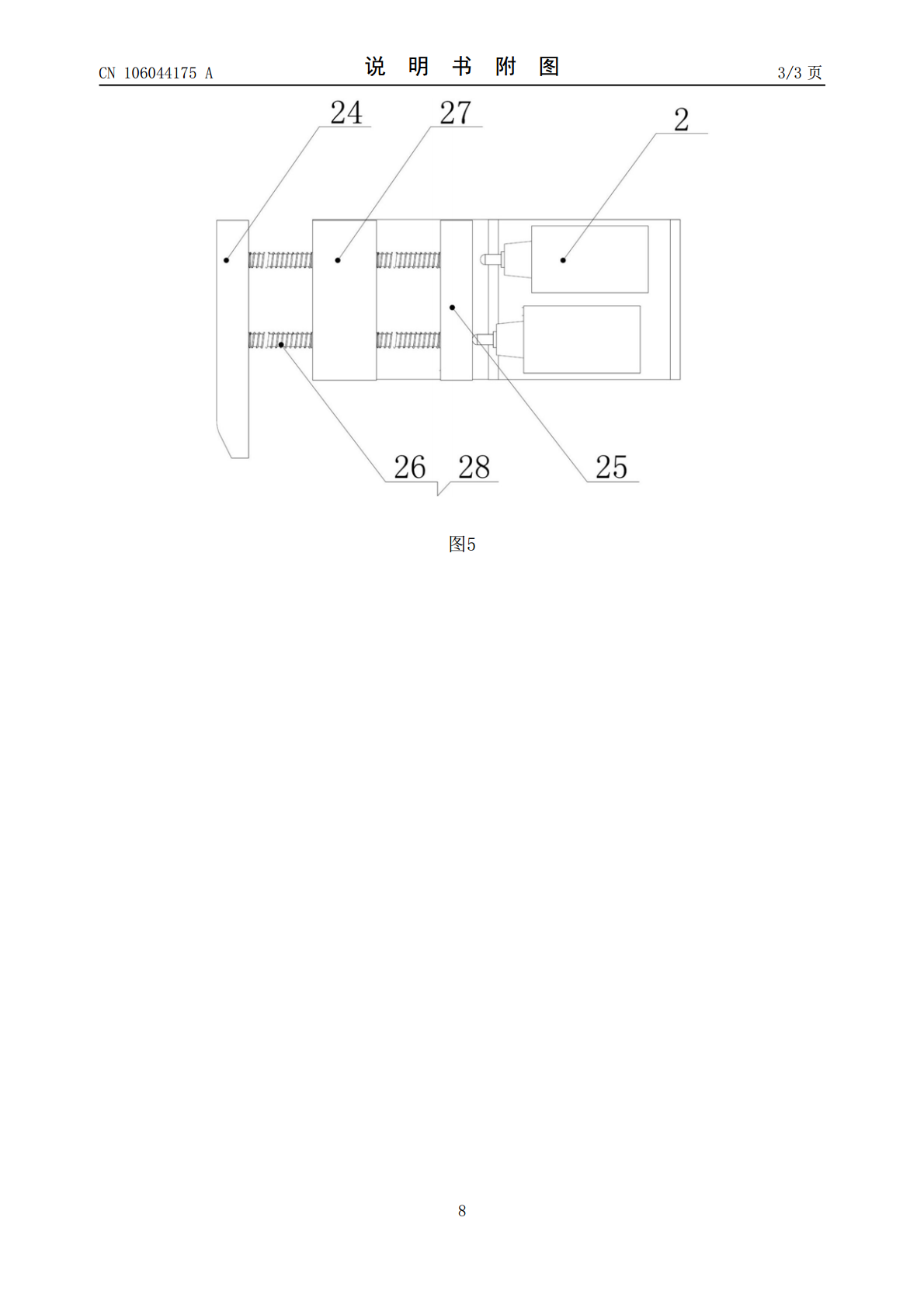

本发明属于熔炉给料技术领域。一种自动熔炉加料装置,包括机架、横向设置在机架上输送堆叠坯料的水平传送给料机构、设置在水平传送给料机构的给料端下部的顶升机构、和纵向设置在水平传送给料机构的给料端上部的推料机构,所述的推料机构与顶升机构上下对应设置;在所述的水平传送给料机构的给料端设置有检测堆叠坯料位置的给料限位开关,在所述的推料机构上设置有检测顶升机构上的堆叠坯料高度的高度传感器。本发明结构设计合理、紧凑,其整体结构实现了纵向水平传送、垂直顶升、横向水平推料的协调控制,实现了金属坯料的加料的自动化和批量化,大

一种熔炉加料装置.pdf

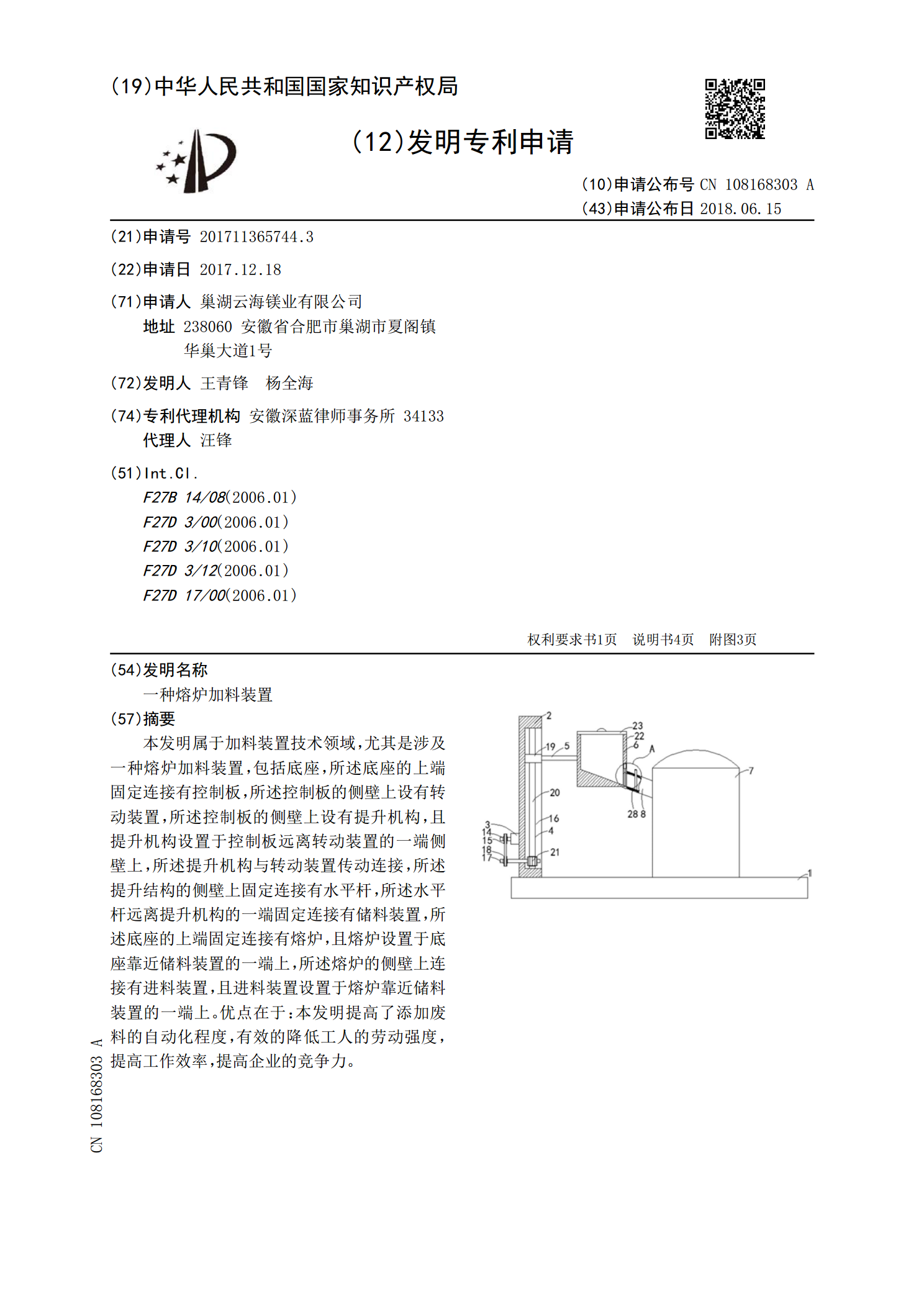

本发明属于加料装置技术领域,尤其是涉及一种熔炉加料装置,包括底座,所述底座的上端固定连接有控制板,所述控制板的侧壁上设有转动装置,所述控制板的侧壁上设有提升机构,且提升机构设置于控制板远离转动装置的一端侧壁上,所述提升机构与转动装置传动连接,所述提升结构的侧壁上固定连接有水平杆,所述水平杆远离提升机构的一端固定连接有储料装置,所述底座的上端固定连接有熔炉,且熔炉设置于底座靠近储料装置的一端上,所述熔炉的侧壁上连接有进料装置,且进料装置设置于熔炉靠近储料装置的一端上。优点在于:本发明提高了添加废料的自动化程

一种熔炉自动加料机.pdf

本发明涉及熔炉上料技术领域,且公开了一种熔炉自动加料机,工作台、放置箱、吸盘分片装置、送料装置及夹持装置,所述放置箱位于工作台一侧,所述吸盘分片装置位于放置箱上方,所述工作台顶部一侧开设有凹槽,所述送料装置设置于凹槽内,所述夹持装置位于工作台另一侧,所述工作台底部固定连接有配电箱,所述配电箱一侧外壁固定连接有U型的承重板,所述配电箱另一侧外壁固定连接有控制箱。本发明能够同时对铜板进行传送和翻转的功能,大大节省了进料时间,也提高了工作效率,能够提高铜液的质量,提高产品的质量。

一种电加热熔炉加料口空气自动隔绝装置.pdf

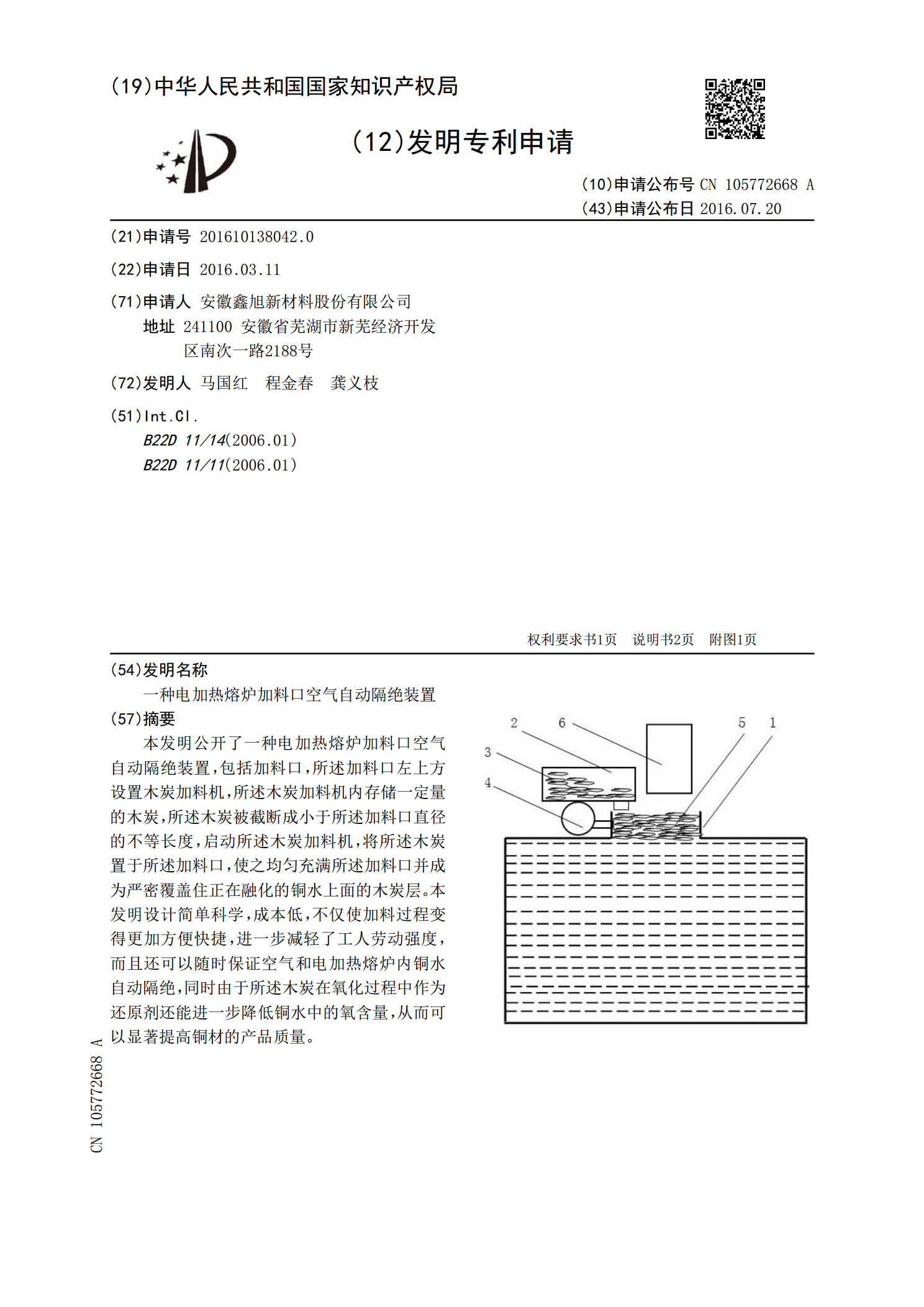

本发明公开了一种电加热熔炉加料口空气自动隔绝装置,包括加料口,所述加料口左上方设置木炭加料机,所述木炭加料机内存储一定量的木炭,所述木炭被截断成小于所述加料口直径的不等长度,启动所述木炭加料机,将所述木炭置于所述加料口,使之均匀充满所述加料口并成为严密覆盖住正在融化的铜水上面的木炭层。本发明设计简单科学,成本低,不仅使加料过程变得更加方便快捷,进一步减轻了工人劳动强度,而且还可以随时保证空气和电加热熔炉内铜水自动隔绝,同时由于所述木炭在氧化过程中作为还原剂还能进一步降低铜水中的氧含量,从而可以显著提高铜材

熔炉加料装置.pdf

本发明涉及玻璃、陶器或其他陶瓷制作技术领域,尤其是熔炉加料装置,包括熔化罐,熔化罐的下部设有加热部;熔化罐的上部设有动力装置和用于向熔化罐内加料的加料部;熔化罐上还设有取料口;加料部包括料筒和导热管,导热管的一端与料筒连通,导热管的另一端伸入熔化罐内;且导热管伸入熔化罐内的一端远离取料口设置;述料筒内滑动连接有活塞,活塞的顶面上连接有由动力装置带动上下运动的活塞杆;活塞的底面上连接有用于破碎玻璃的破碎部;料筒内还设有筛网;料筒的侧壁上设有带盖子的加料口,加料口位于活塞和筛网之间。本方案能够在玻璃块进入熔化