精密铸造制壳浇铸铜生产方法.pdf

一只****懿呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

精密铸造制壳浇铸铜生产方法.pdf

本发明公开了一种精密铸造制壳浇铸铜生产方法,其特征在于,包括以下步骤:将水玻璃和莫来粉以重量比为1:1~1.2配制成浆料;将组好的蜡膜模具放入浆料中浸泡后,在其表面撒上一层粒度目数为100~120目的莫来粉,然后风干硬化;再次放入浆料中浸泡,重复若干次后,即可形成多层叠加的型壳;将型壳在低温电烤炉中烘烤直至将型壳内的蜡完全脱模;将脱蜡后的型壳在温度为800~830℃下进行煅烧4~5小时;煅烧完后,向型壳内注入铜水进行浇铸,待固化后即形成铜铸件产品。该方法制作的铜铸件表面光滑、纹饰清晰,成品率高。

用于精密铸造的模壳的制壳工艺.pdf

本发明公开了一种用于精密铸造的模壳的制壳工艺,其包括:制备浆料,将水、石膏、膨润土和碳粉混合搅拌;制壳,使蜡模上均匀敷上浆料,并向蜡模上撒砂;干燥,以使蜡模上的浆料和砂粒结合后得到干燥的模壳;脱蜡,以使模壳与蜡模分离;焙烧,使模壳口朝下,放置于炉膛内,焙烧温度900℃~1050℃,到温后保温1h~2h后开始取出浇注,当出炉温度小于450℃时,将模壳出炉、装箱。本发明提供的用于精密铸造的模壳的制壳工艺,通过采用水、石膏、膨润土和碳粉作为配置模壳的浆料成分,使在铸件原料浇注过程中,模壳上可以通过碳粉形成孔道,

一种精密铸造制壳工艺.pdf

本发明公开了一种精密铸造制壳工艺,属于精密铸造技术领域。一种精密铸造制壳工艺,其特征是:取消传统的精密铸造第一层(面层)的涂浆撒砂,面层的涂浆撒砂由专用铸粉兑适量水形成的膏状物涂覆代替,第二、三、四层继续采用水玻璃或硅溶胶制壳工艺。本发明铸件表面质量优于传统的上浆撒砂工艺,制壳可操作性好,尺寸精度高;既克服水玻璃及硅溶胶工艺各自缺点,又保留两种工艺的优点:同时还能降低后期铸件型壳清理难度。

精密铸造制壳用快干装置及工艺.pdf

本发明公开了一种精密铸造制壳用快干装置,它包括烘干房、轨道、悬挂链、风扇和驱动器。所述烘干房分隔成个位数相联通且相平行的烘干区间,每个烘干区间内设温度值不等。烘干房一侧墙壁上预留供轨道和悬挂链通过的通道。所述轨道是环形道,处在烘干房内的轨道顺烘干区间长度方向折弯架设,相邻烘干区间之间的轨道也采用折弯架设。所述悬挂链是一种沿轨道行走的环形链,悬挂链按节配置挂具,模壳随挂具行走。所述风扇安置在悬挂链相邻直行段之间,所有风扇风向一致。所述驱动器安置在悬挂链一侧,靠摩擦驱动模壳旋转。本发明还提出配套装置的快干工艺

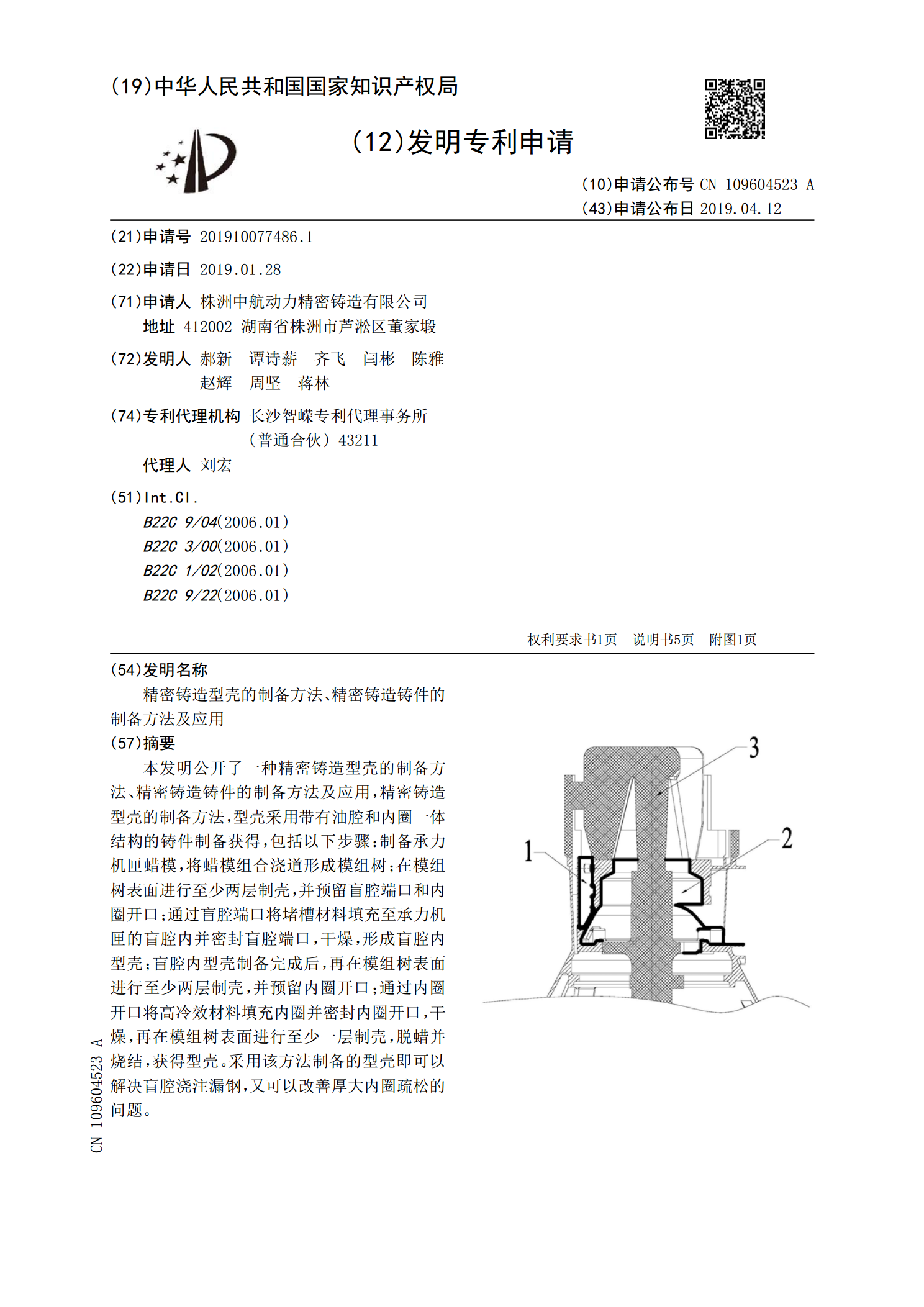

精密铸造型壳的制备方法、精密铸造铸件的制备方法及应用.pdf

本发明公开了一种精密铸造型壳的制备方法、精密铸造铸件的制备方法及应用,精密铸造型壳的制备方法,型壳采用带有油腔和内圈一体结构的铸件制备获得,包括以下步骤:制备承力机匣蜡模,将蜡模组合浇道形成模组树;在模组树表面进行至少两层制壳,并预留盲腔端口和内圈开口;通过盲腔端口将堵槽材料填充至承力机匣的盲腔内并密封盲腔端口,干燥,形成盲腔内型壳;盲腔内型壳制备完成后,再在模组树表面进行至少两层制壳,并预留内圈开口;通过内圈开口将高冷效材料填充内圈并密封内圈开口,干燥,再在模组树表面进行至少一层制壳,脱蜡并烧结,获得型