大型半自磨机筒体衬板及其制备方法.pdf

一只****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大型半自磨机筒体衬板及其制备方法.pdf

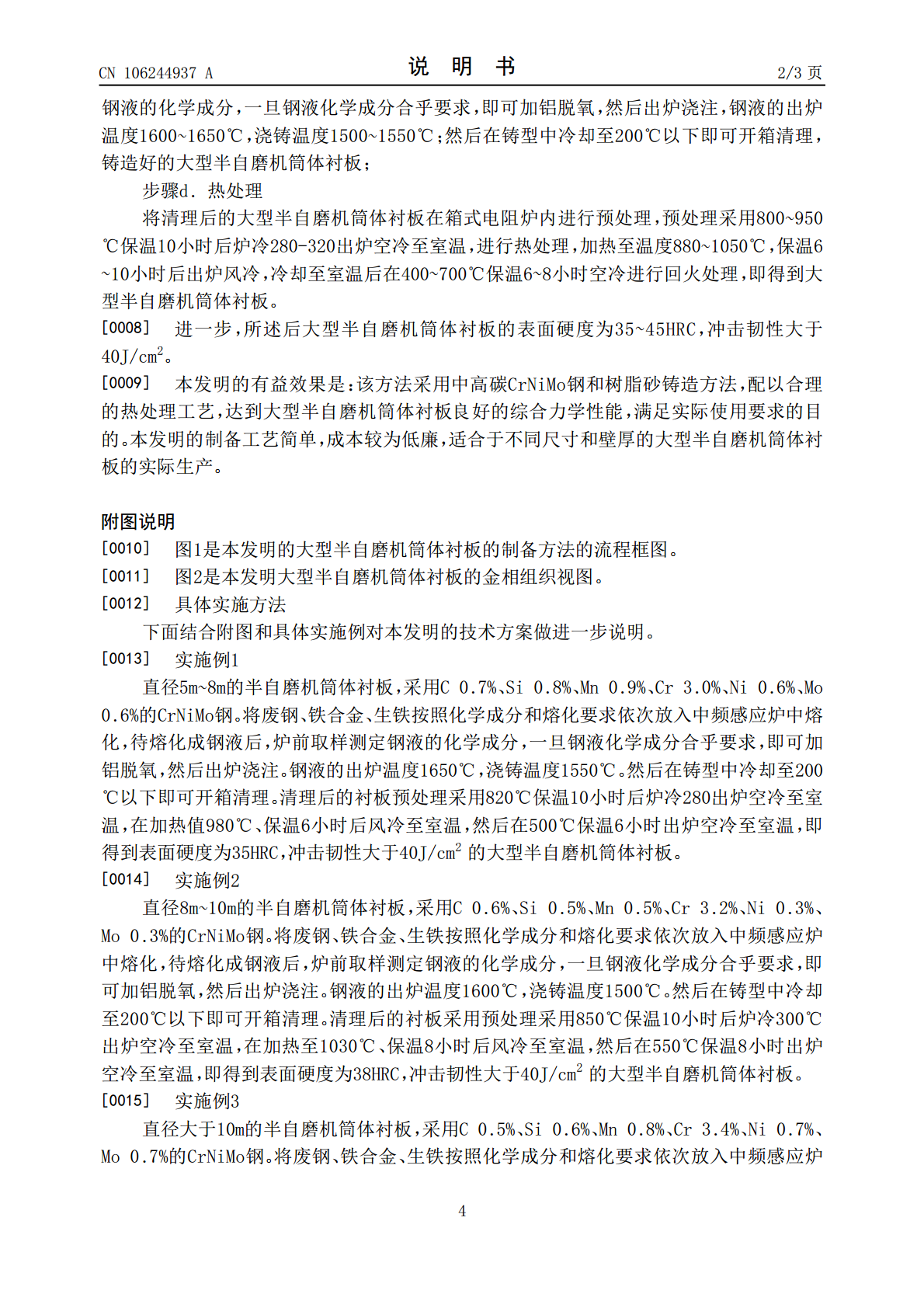

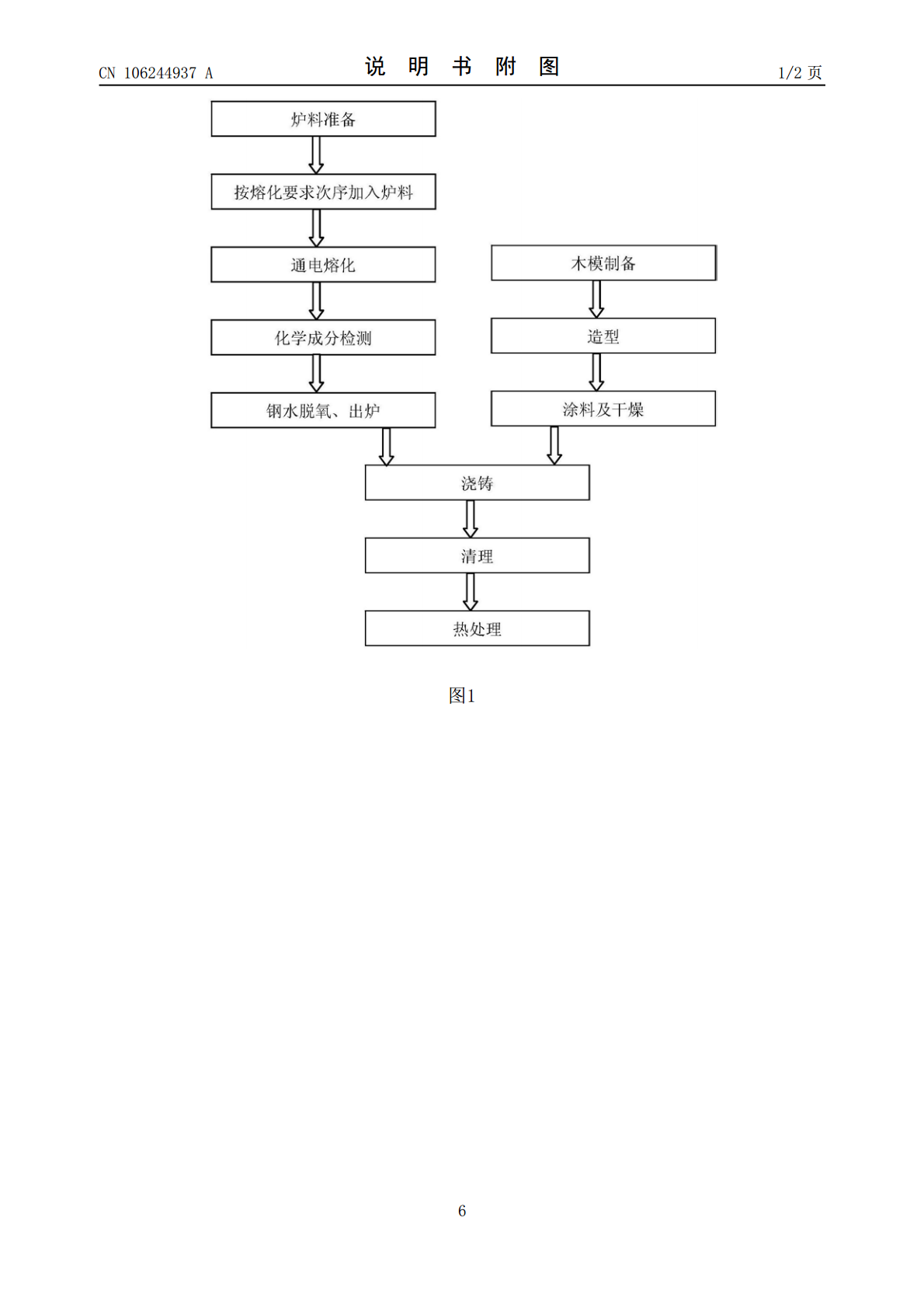

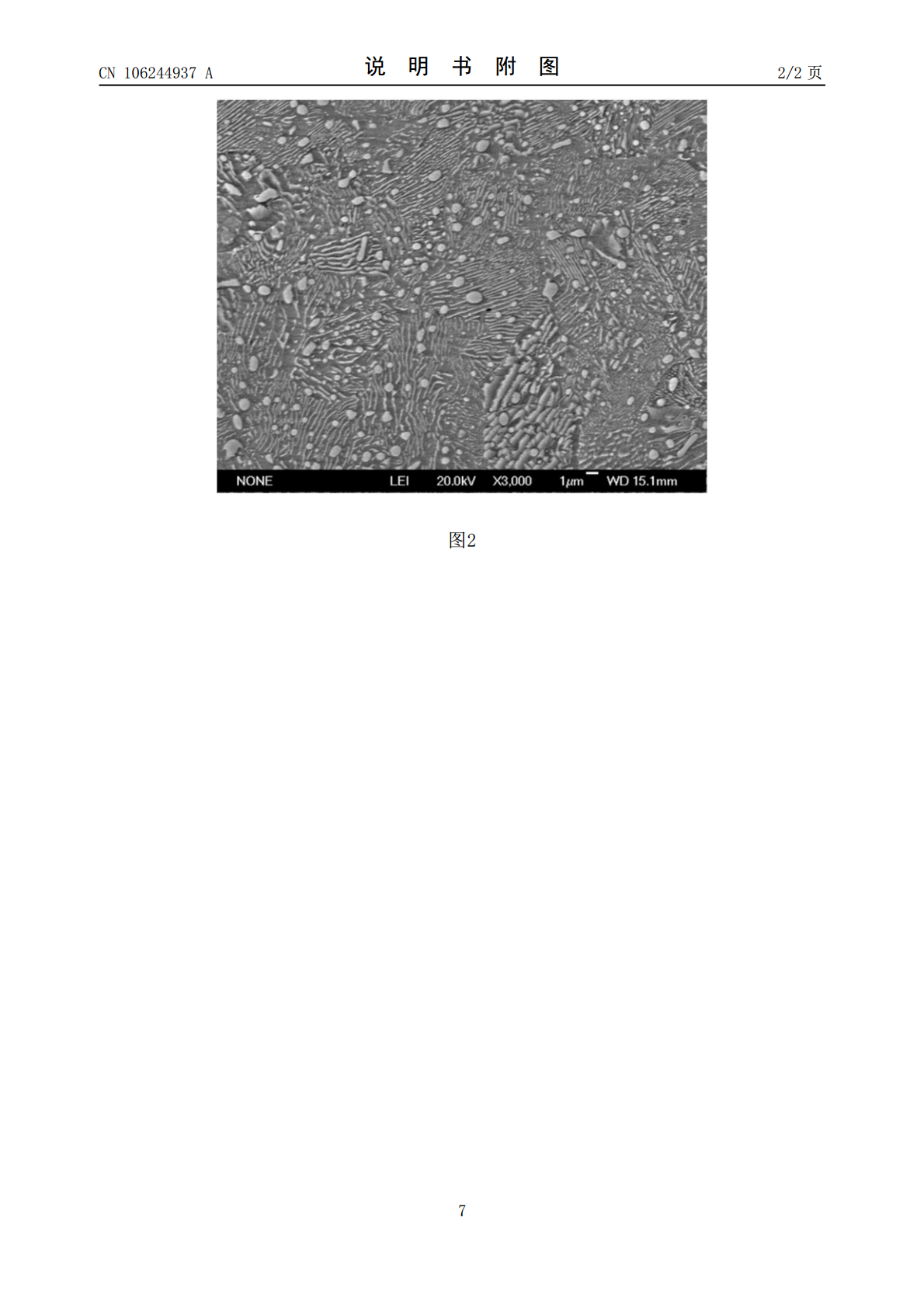

本发明一种大型半自磨机筒体衬板及其制备工艺。该筒体衬板的化学成分为C0.6~0.85%、Cr3.0~3.5%、Ni0.3~0.7%、Mo0.3~0.7%、Si0.2~1.0、Mn0.5~1.0%,熔化温度1600~1650℃,浇注温度1500~1550℃。清理后进行热处理,热处理加热温度800~950℃保温10小时后炉冷300℃左右出炉空冷至室温,然后在920~1000℃后出炉风冷至室温,再在550~700℃保温8小时出炉空冷至室温。本发明所制备的大型半自磨机筒体衬板,满足了大型半自磨机对筒体

大型半自磨机筒体衬板结构优化及应用.pptx

汇报人:目录PARTONEPARTTWO优化背景优化目标优化方案优化效果PARTTHREE应用场景应用优势应用效果应用实例PARTFOUR市场需求技术发展趋势未来发展方向经济效益预测THANKYOU

大型半自磨机筒体衬板结构优化及应用.docx

大型半自磨机筒体衬板结构优化及应用大型半自磨机筒体衬板结构优化及应用摘要:随着工业技术的不断发展,半自磨机在矿山、冶金等行业的应用越来越广泛。然而,半自磨机的筒体衬板结构存在一定的问题,如容易磨损、寿命短等。本文以大型半自磨机筒体衬板结构优化及应用为题,通过分析现有衬板结构存在的问题,提出了一种优化的衬板结构,并通过实验验证了该结构的可行性。关键词:半自磨机,筒体衬板,结构优化,应用1.引言大型半自磨机是一种用于研磨矿石、矿砂等材料的重要设备。其核心部件之一是筒体衬板,它直接影响半自磨机的使用寿命和研磨效

高碳珠光体钢在大型半自磨机筒体衬板上的应用.docx

高碳珠光体钢在大型半自磨机筒体衬板上的应用高碳珠光体钢在大型半自磨机筒体衬板上的应用摘要:随着工业化进程的不断推进和技术的不断进步,大型半自磨机在矿山行业中得到了广泛应用。而大型半自磨机的筒体衬板材料的选择对其性能和使用寿命具有重要影响。本文将讨论高碳珠光体钢在大型半自磨机筒体衬板上的应用,包括高碳珠光体钢的特性和优势,以及其在大型半自磨机上的应用情况。同时,通过对比其他常用材料,阐述高碳珠光体钢的优点和潜在问题。关键词:大型半自磨机,筒体衬板,高碳珠光体钢,应用1.引言大型半自磨机是矿山行业常用的破碎设

冬瓜山铜矿半自磨机筒体衬板被砸碎的研究.docx

冬瓜山铜矿半自磨机筒体衬板被砸碎的研究冬瓜山铜矿半自磨机筒体衬板被砸碎的研究摘要:本研究以冬瓜山铜矿的半自磨机筒体衬板被砸碎为研究对象,通过实验室试验和现场调查,分析了导致衬板破碎的原因和机制,并提出了相应的解决方案。研究表明,衬板破碎主要是由于磨矿球的撞击力过大引起的,而衬板质量不均衡和磨矿球的质量差异也是导致破碎的重要因素。本研究的结果对改善磨矿机的稳定运行和提高生产效益具有重要的实际意义。1.引言半自磨机是冬瓜山铜矿的重要设备之一,它主要用于破碎矿石和磨矿,将矿石细磨成所需的颗粒大小。然而,近期在生