一种新型罩式炉对流板.pdf

岚风****55

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种新型罩式炉对流板.pdf

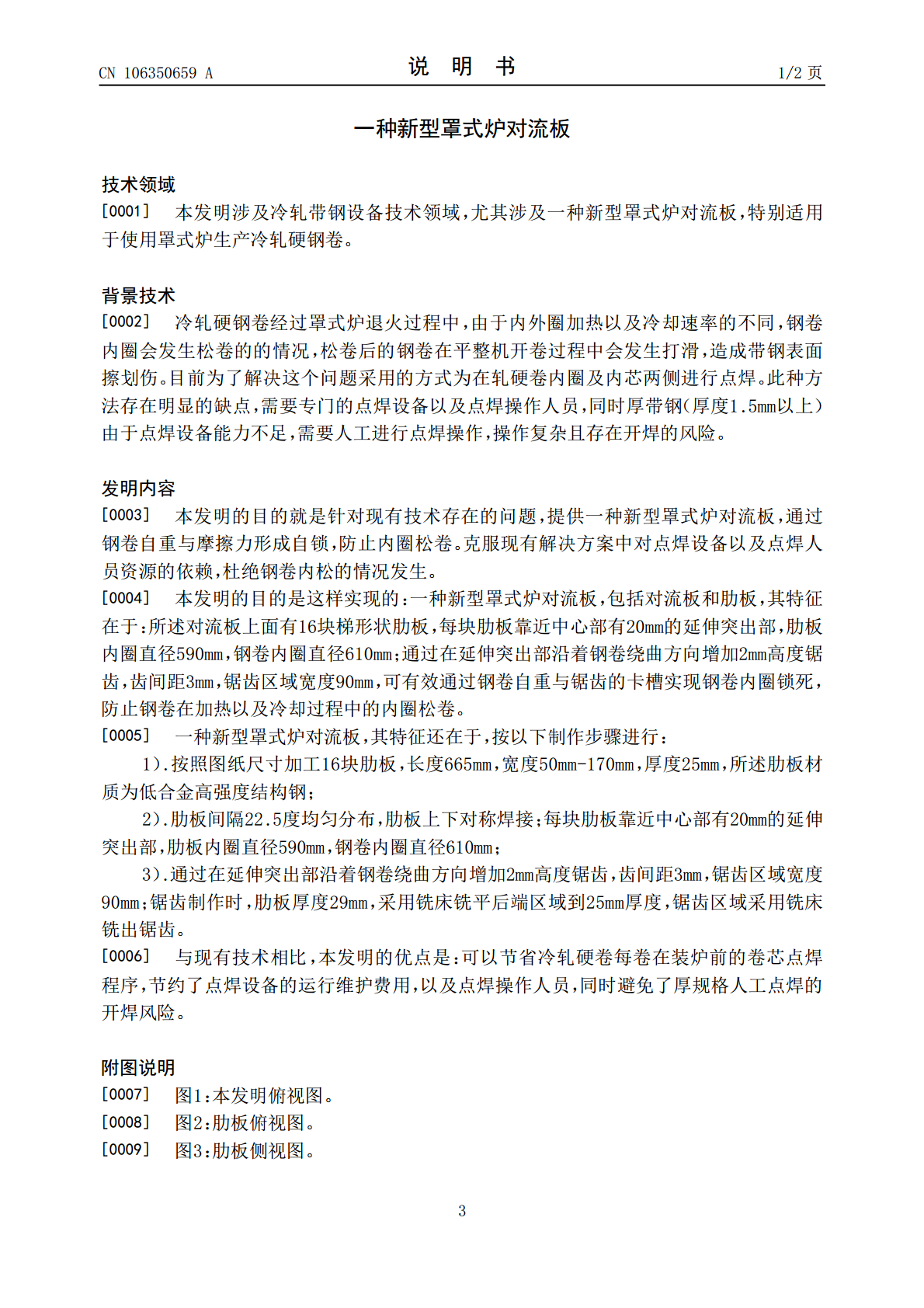

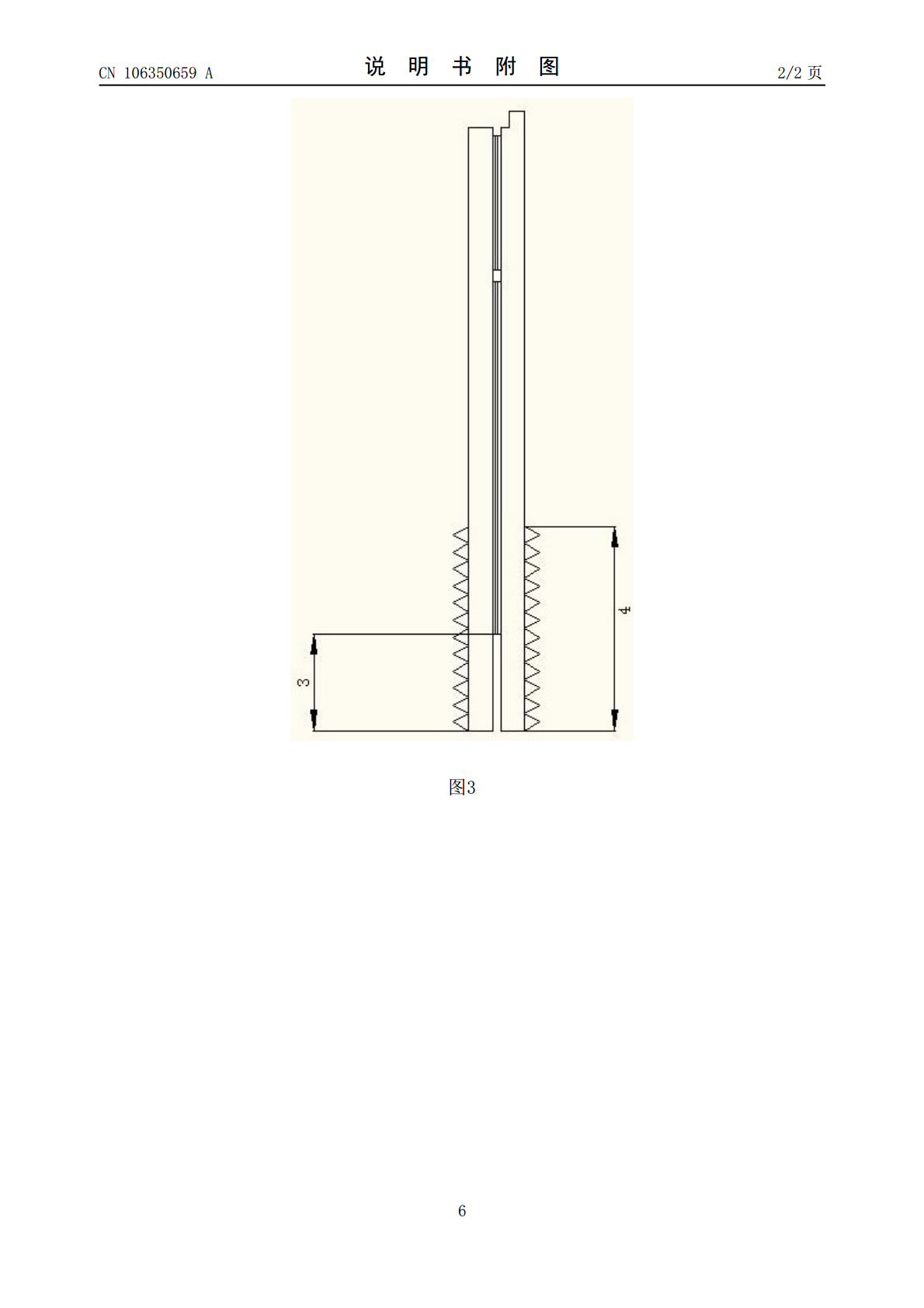

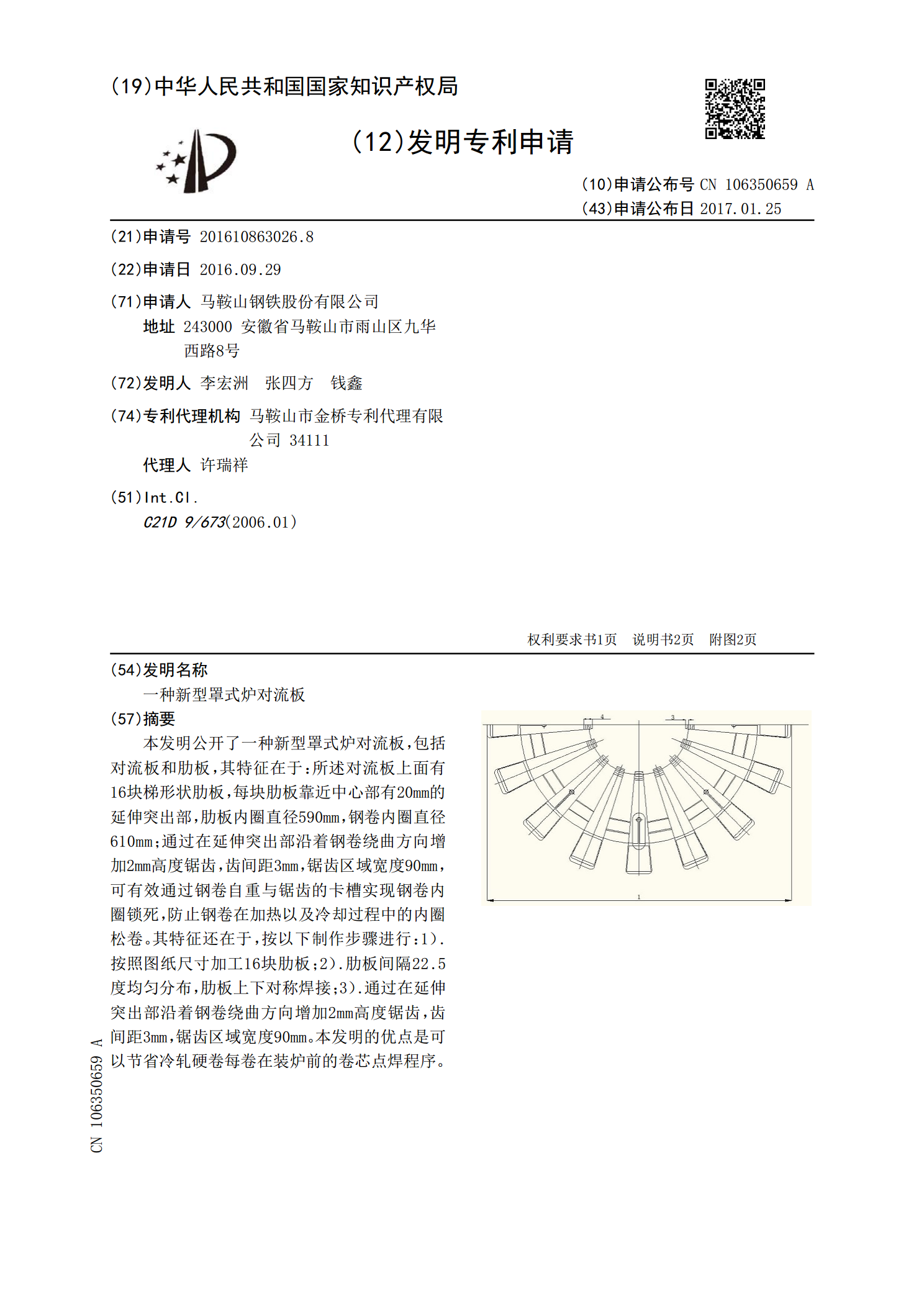

本发明公开了一种新型罩式炉对流板,包括对流板和肋板,其特征在于:所述对流板上面有16块梯形状肋板,每块肋板靠近中心部有20mm的延伸突出部,肋板内圈直径590mm,钢卷内圈直径610mm;通过在延伸突出部沿着钢卷绕曲方向增加2mm高度锯齿,齿间距3mm,锯齿区域宽度90mm,可有效通过钢卷自重与锯齿的卡槽实现钢卷内圈锁死,防止钢卷在加热以及冷却过程中的内圈松卷。其特征还在于,按以下制作步骤进行:1).按照图纸尺寸加工16块肋板;2).肋板间隔22.5度均匀分布,肋板上下对称焊接;3).通过在延伸突出部沿着

用于罩式退火炉的新型对流板.pdf

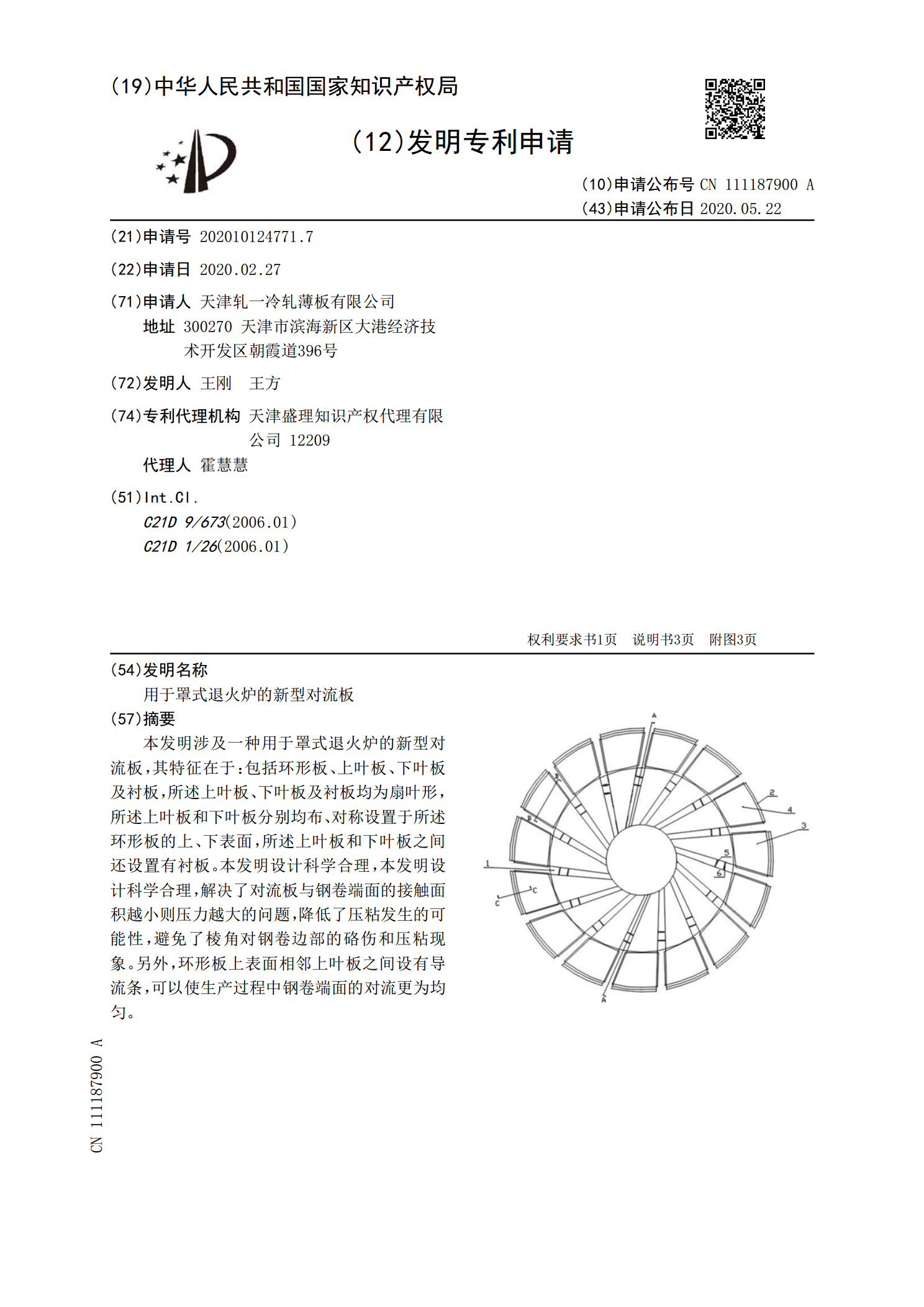

本发明涉及一种用于罩式退火炉的新型对流板,其特征在于:包括环形板、上叶板、下叶板及衬板,所述上叶板、下叶板及衬板均为扇叶形,所述上叶板和下叶板分别均布、对称设置于所述环形板的上、下表面,所述上叶板和下叶板之间还设置有衬板。本发明设计科学合理,本发明设计科学合理,解决了对流板与钢卷端面的接触面积越小则压力越大的问题,降低了压粘发生的可能性,避免了棱角对钢卷边部的硌伤和压粘现象。另外,环形板上表面相邻上叶板之间设有导流条,可以使生产过程中钢卷端面的对流更为均匀。

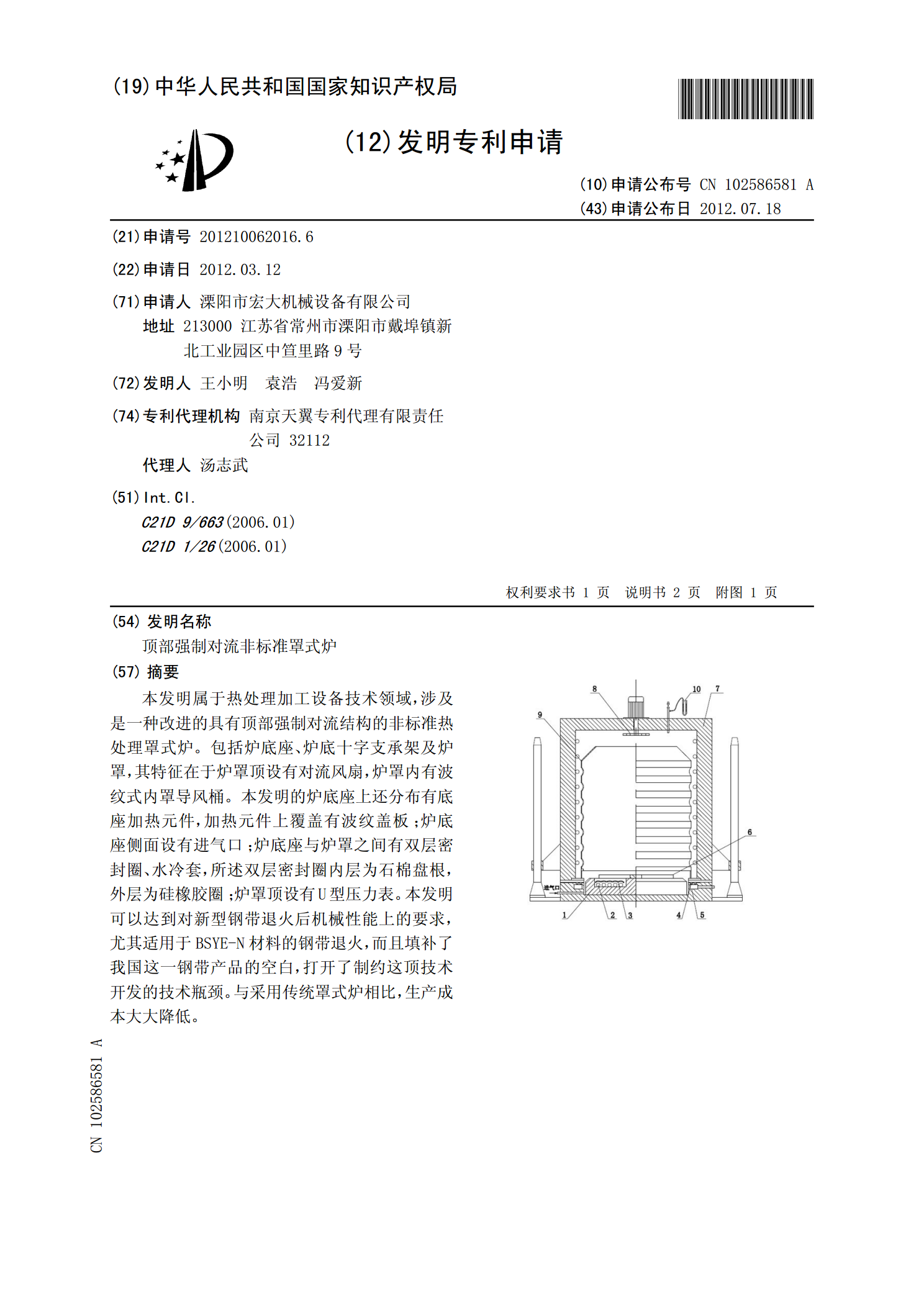

顶部强制对流非标准罩式炉.pdf

本发明属于热处理加工设备技术领域,涉及是一种改进的具有顶部强制对流结构的非标准热处理罩式炉。包括炉底座、炉底十字支承架及炉罩,其特征在于炉罩顶设有对流风扇,炉罩内有波纹式内罩导风桶。本发明的炉底座上还分布有底座加热元件,加热元件上覆盖有波纹盖板;炉底座侧面设有进气口;炉底座与炉罩之间有双层密封圈、水冷套,所述双层密封圈内层为石棉盘根,外层为硅橡胶圈;炉罩顶设有U型压力表。本发明可以达到对新型钢带退火后机械性能上的要求,尤其适用于BSYE-N材料的钢带退火,而且填补了我国这一钢带产品的空白,打开了制约这顶技

强对流罩式热处理炉研究与实践.docx

强对流罩式热处理炉研究与实践强对流罩式热处理炉研究与实践摘要:强对流罩式热处理炉是一种常用于金属热处理的设备。它采用罩式结构,通过强制对流的方式,使炉内温度均匀分布,同时能够有效控制炉内的气氛。本文将对强对流罩式热处理炉的研究与实践进行探讨,并对其优缺点进行评估。1.引言热处理是一种重要的金属加工工艺,通过改变材料的组织结构和性能来提高材料的使用性能。而热处理炉是实现热处理过程的关键设备之一。强对流罩式热处理炉由于其独特的结构和操作方式,在金属热处理领域得到了广泛应用。2.强对流罩式热处理炉的原理强对流罩

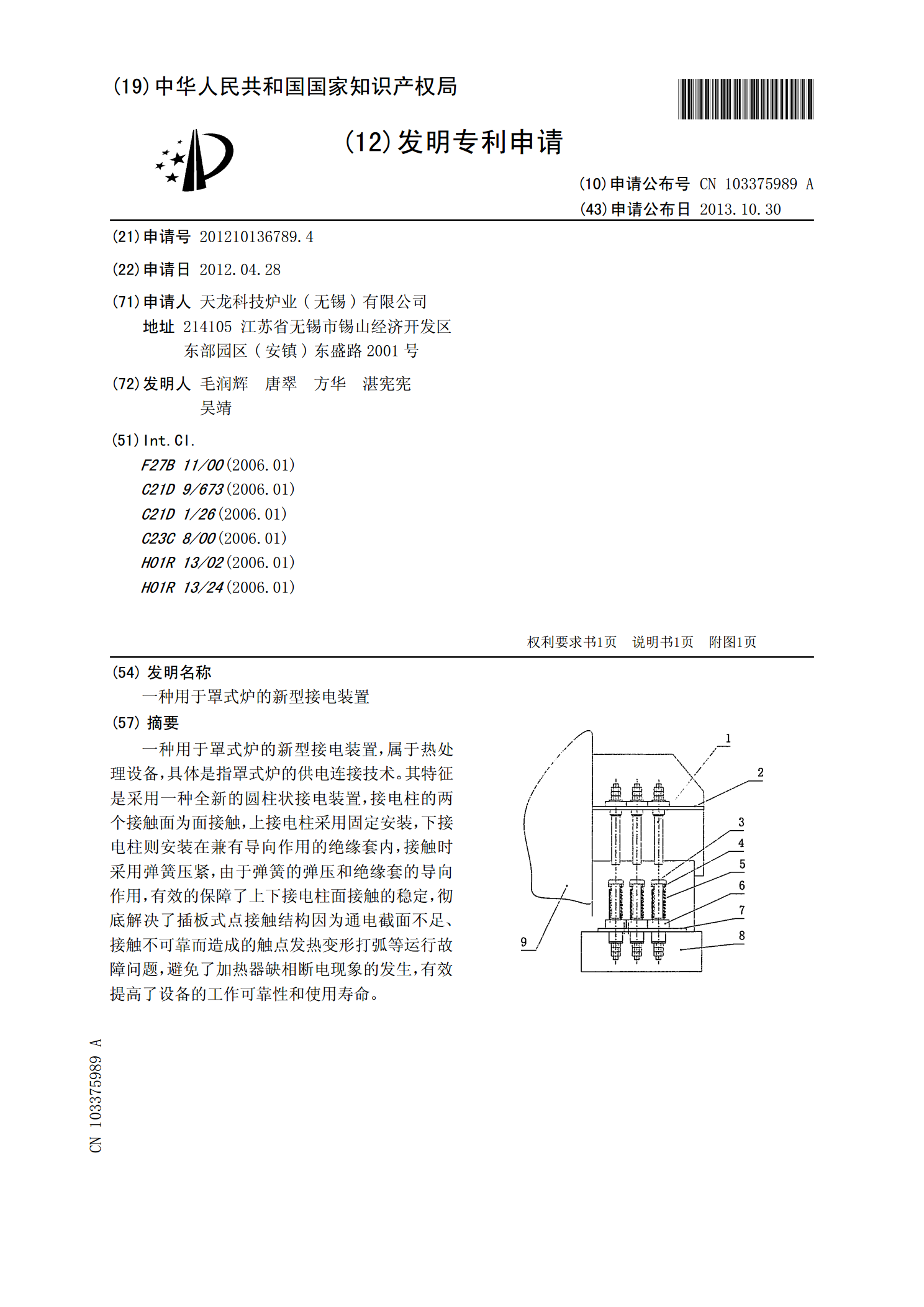

一种用于罩式炉的新型接电装置.pdf

一种用于罩式炉的新型接电装置,属于热处理设备,具体是指罩式炉的供电连接技术。其特征是采用一种全新的圆柱状接电装置,接电柱的两个接触面为面接触,上接电柱采用固定安装,下接电柱则安装在兼有导向作用的绝缘套内,接触时采用弹簧压紧,由于弹簧的弹压和绝缘套的导向作用,有效的保障了上下接电柱面接触的稳定,彻底解决了插板式点接触结构因为通电截面不足、接触不可靠而造成的触点发热变形打弧等运行故障问题,避免了加热器缺相断电现象的发生,有效提高了设备的工作可靠性和使用寿命。