一种钼表面离子渗硫制备二硫化钼渗层的方法.pdf

康平****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钼表面离子渗硫制备二硫化钼渗层的方法.pdf

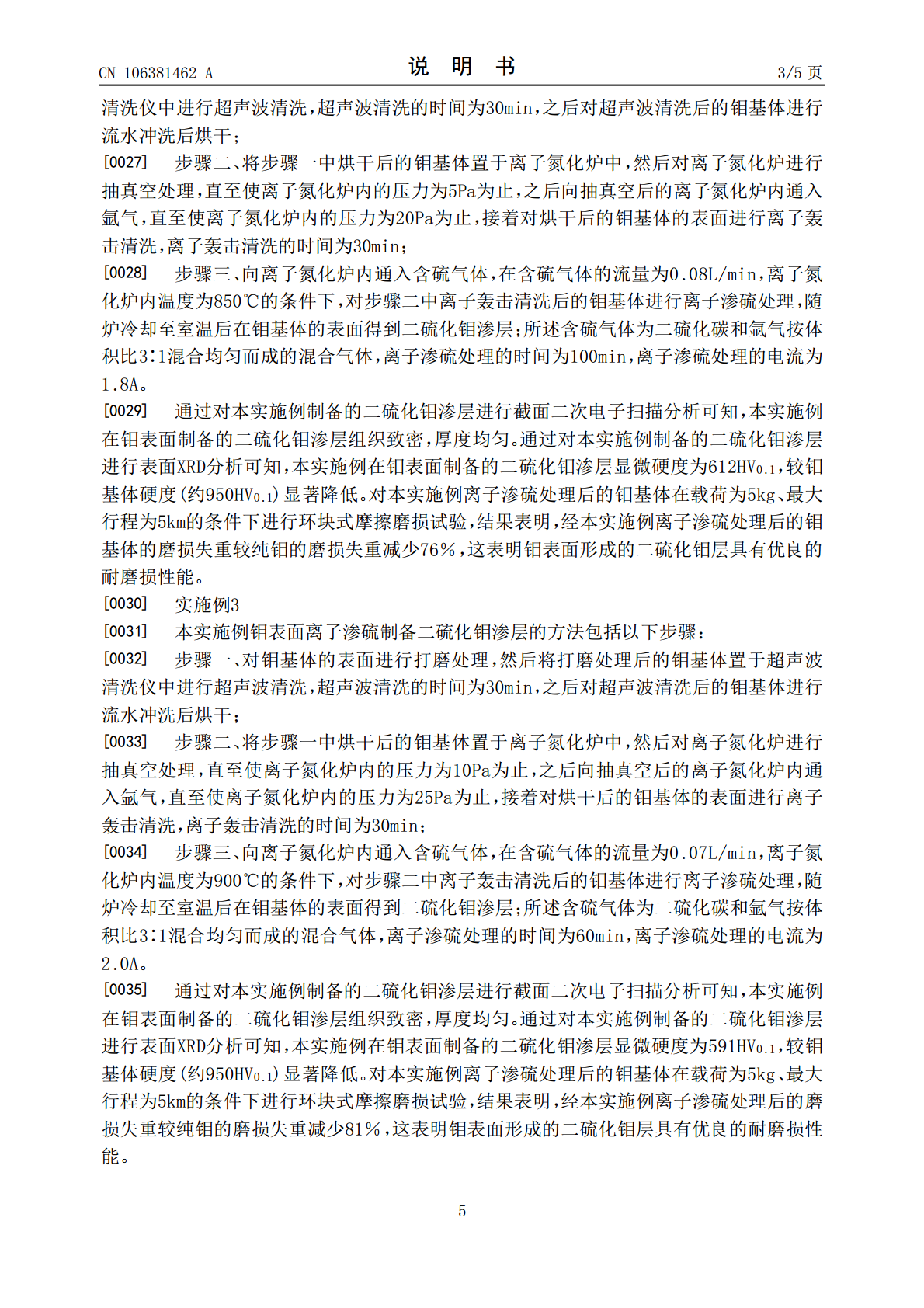

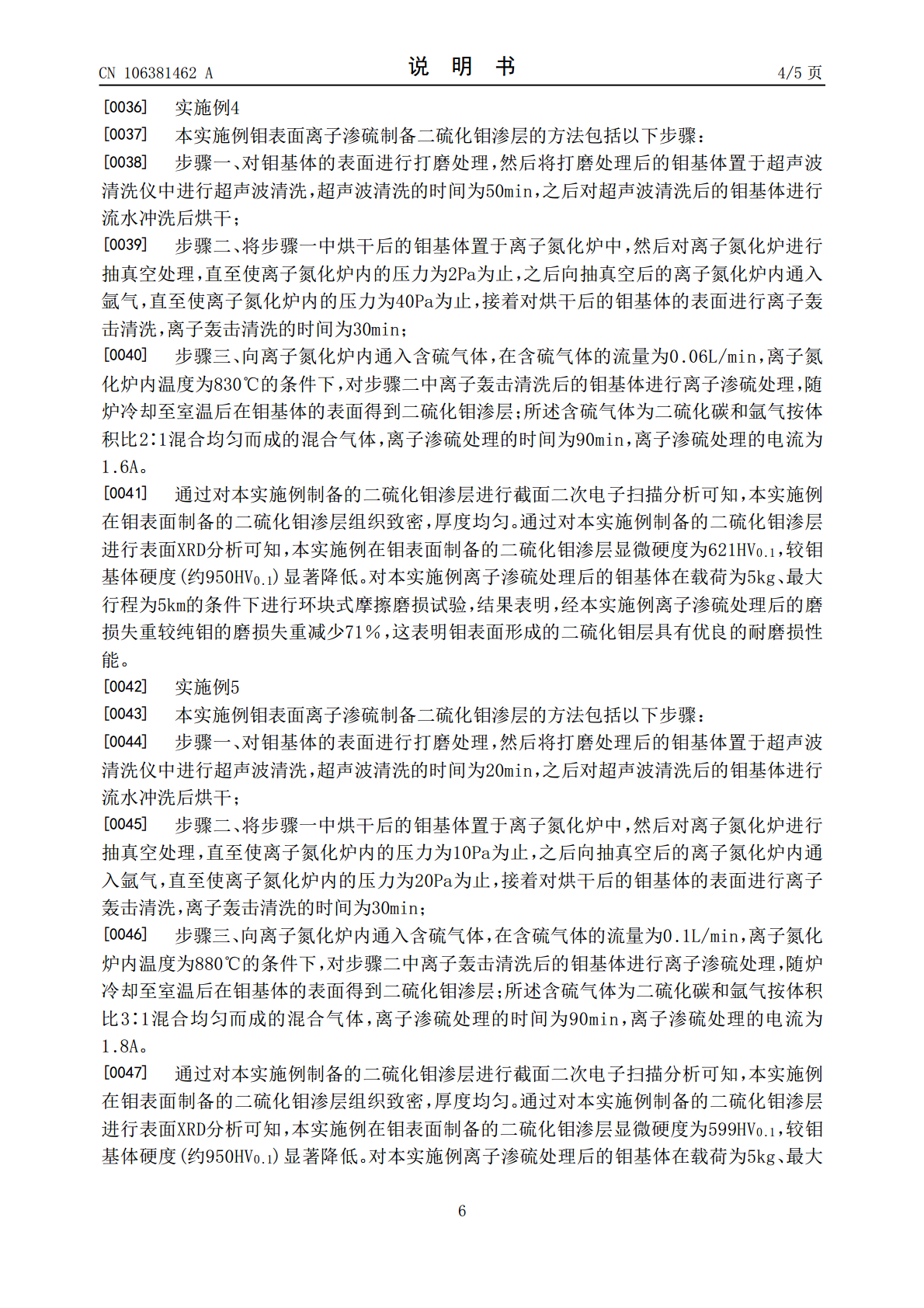

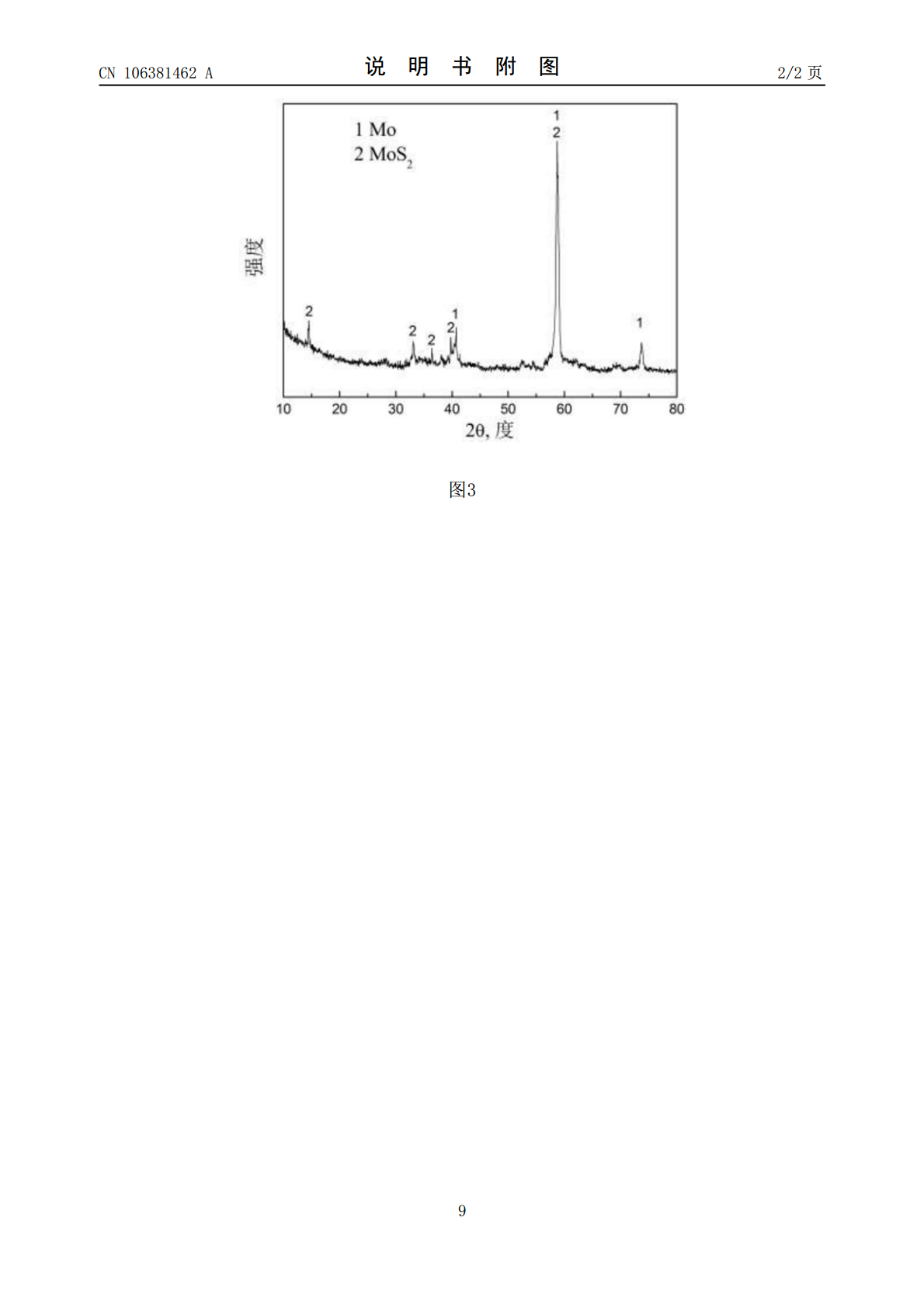

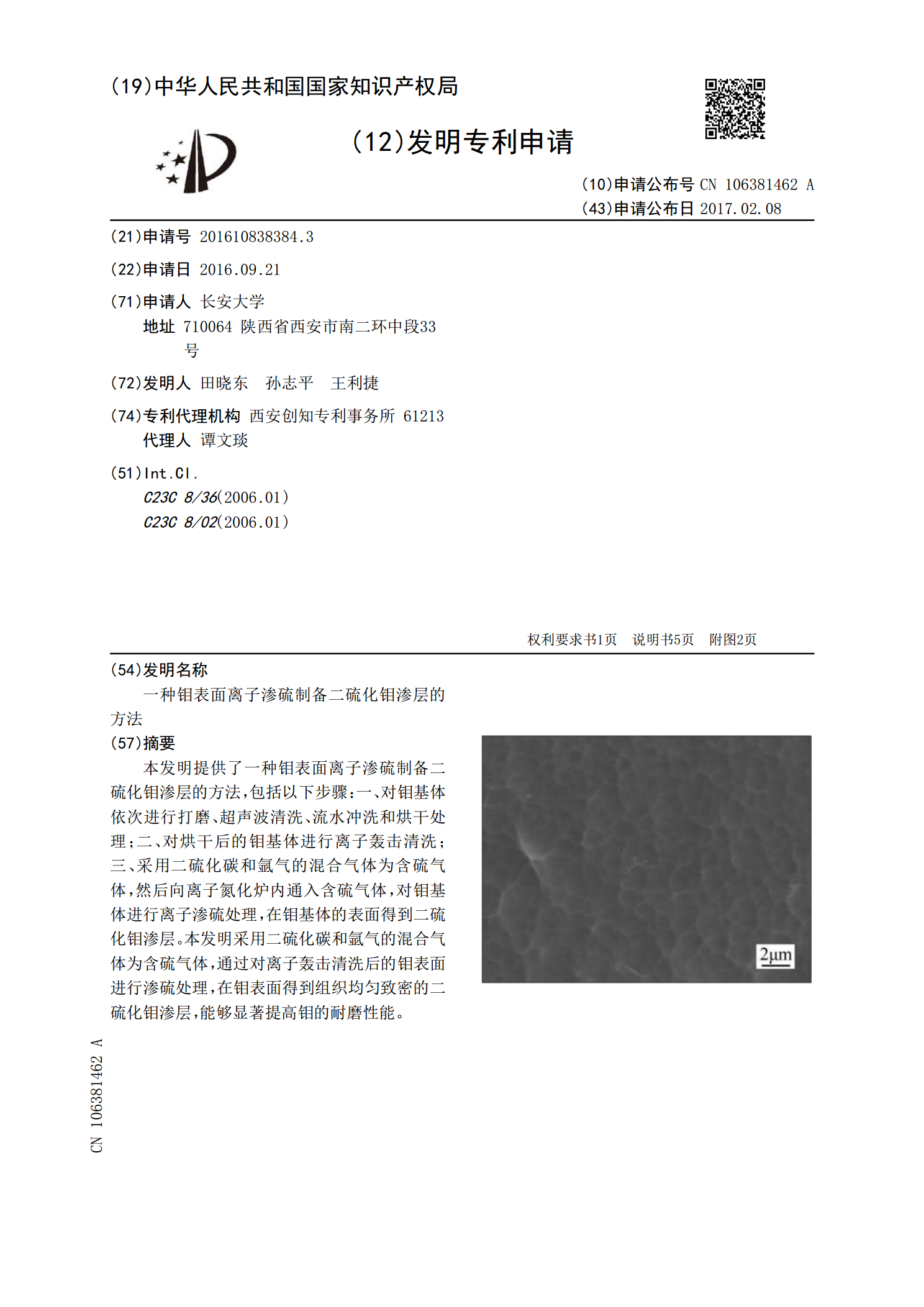

本发明提供了一种钼表面离子渗硫制备二硫化钼渗层的方法,包括以下步骤:一、对钼基体依次进行打磨、超声波清洗、流水冲洗和烘干处理;二、对烘干后的钼基体进行离子轰击清洗;三、采用二硫化碳和氩气的混合气体为含硫气体,然后向离子氮化炉内通入含硫气体,对钼基体进行离子渗硫处理,在钼基体的表面得到二硫化钼渗层。本发明采用二硫化碳和氩气的混合气体为含硫气体,通过对离子轰击清洗后的钼表面进行渗硫处理,在钼表面得到组织均匀致密的二硫化钼渗层,能够显著提高钼的耐磨性能。

一种钼或钼合金表面抗氧化渗层的制备方法.pdf

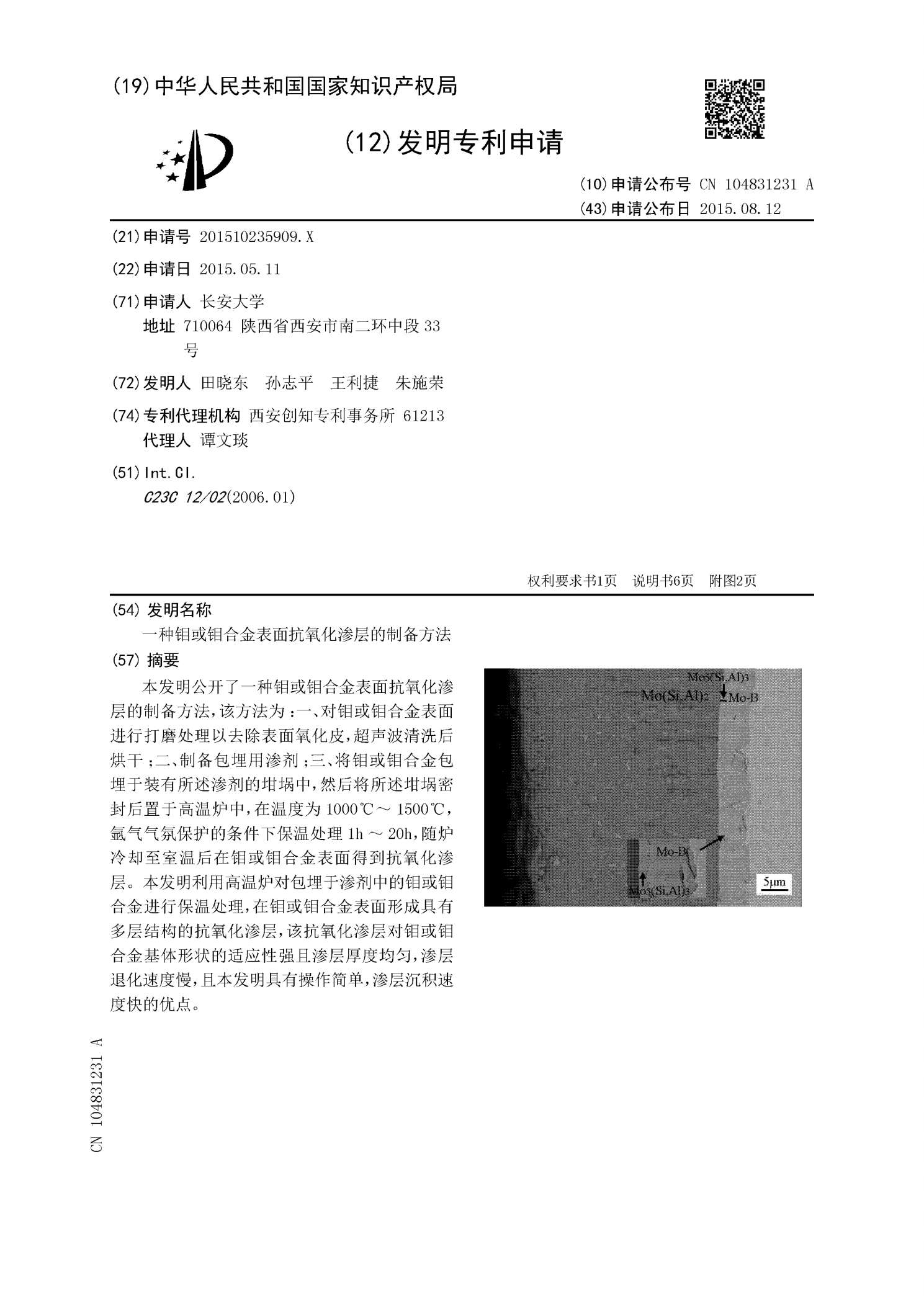

本发明公开了一种钼或钼合金表面抗氧化渗层的制备方法,该方法为:一、对钼或钼合金表面进行打磨处理以去除表面氧化皮,超声波清洗后烘干;二、制备包埋用渗剂;三、将钼或钼合金包埋于装有所述渗剂的坩埚中,然后将所述坩埚密封后置于高温炉中,在温度为1000℃~1500℃,氩气气氛保护的条件下保温处理1h~20h,随炉冷却至室温后在钼或钼合金表面得到抗氧化渗层。本发明利用高温炉对包埋于渗剂中的钼或钼合金进行保温处理,在钼或钼合金表面形成具有多层结构的抗氧化渗层,该抗氧化渗层对钼或钼合金基体形状的适应性强且渗层厚度均匀,

一种制备高熵合金表面离子渗氮层的方法.pdf

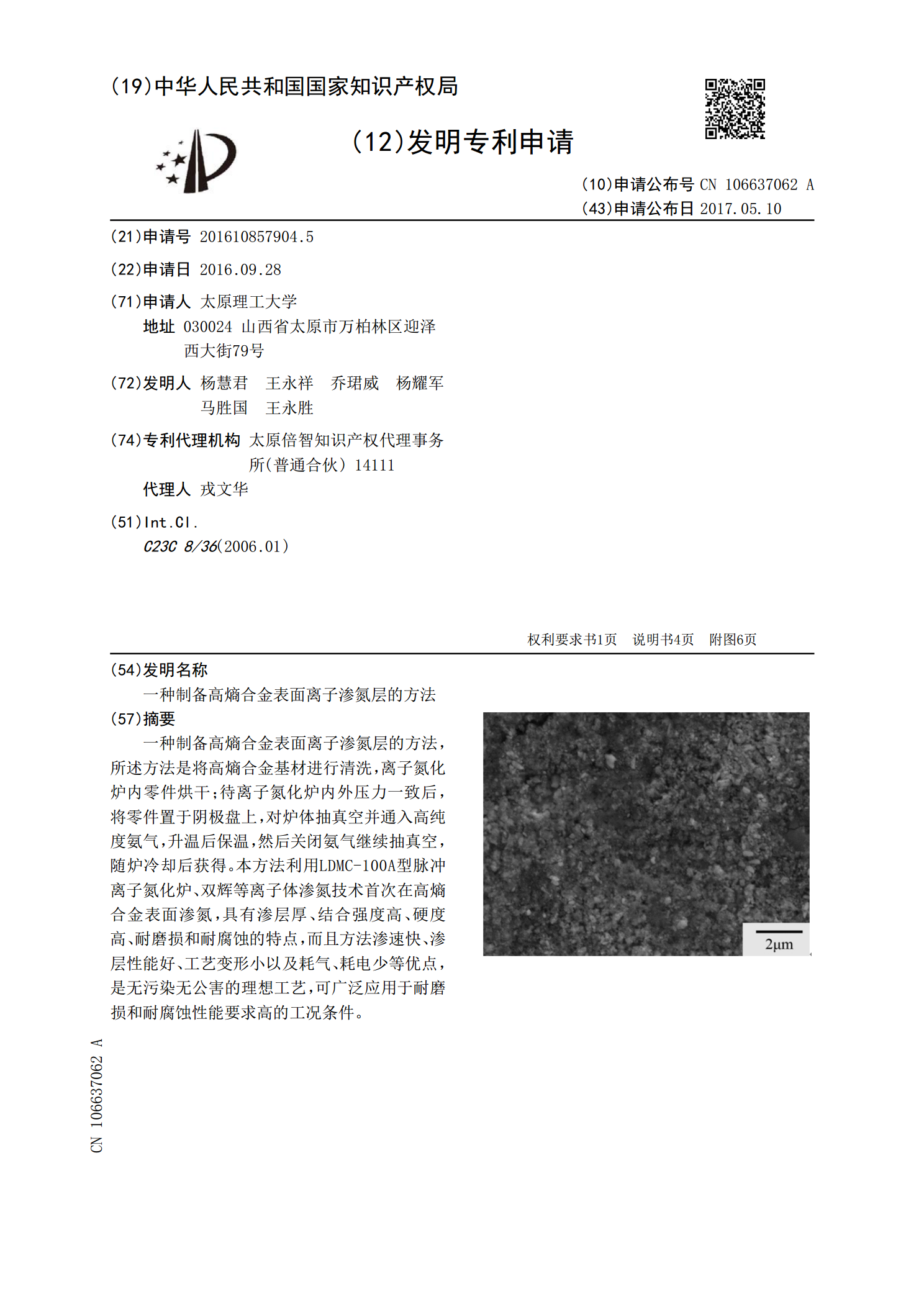

一种制备高熵合金表面离子渗氮层的方法,所述方法是将高熵合金基材进行清洗,离子氮化炉内零件烘干;待离子氮化炉内外压力一致后,将零件置于阴极盘上,对炉体抽真空并通入高纯度氨气,升温后保温,然后关闭氨气继续抽真空,随炉冷却后获得。本方法利用LDMC‑100A型脉冲离子氮化炉、双辉等离子体渗氮技术首次在高熵合金表面渗氮,具有渗层厚、结合强度高、硬度高、耐磨损和耐腐蚀的特点,而且方法渗速快、渗层性能好、工艺变形小以及耗气、耗电少等优点,是无污染无公害的理想工艺,可广泛应用于耐磨损和耐腐蚀性能要求高的工况条件。

钛合金表面渗铜层的制备方法.pdf

一种钛合金表面渗铜层的制备方法,属于金属材料表面改性技术领域,包括下列步骤:将预处理好的钛合金工件放入辉光离子渗金属炉的工件台上,以纯铜板作为源极,通过源极支架将其悬挂于钛合金工件上方;炉壳为阳极,并接地,将炉腔抽至极限真空后,通入氩气并对放置于炉腔内的工件进行溅射、清洗;之后分别对工件极和源极施加偏压,令其升温;在电场的作用下使被氩离子轰击出来的铜原子(团)或离子向钛合金表面加速运动,保温一定时间后即可得到渗铜层。该方法制备的渗铜层,可显著改善钛合金的抗菌性能。

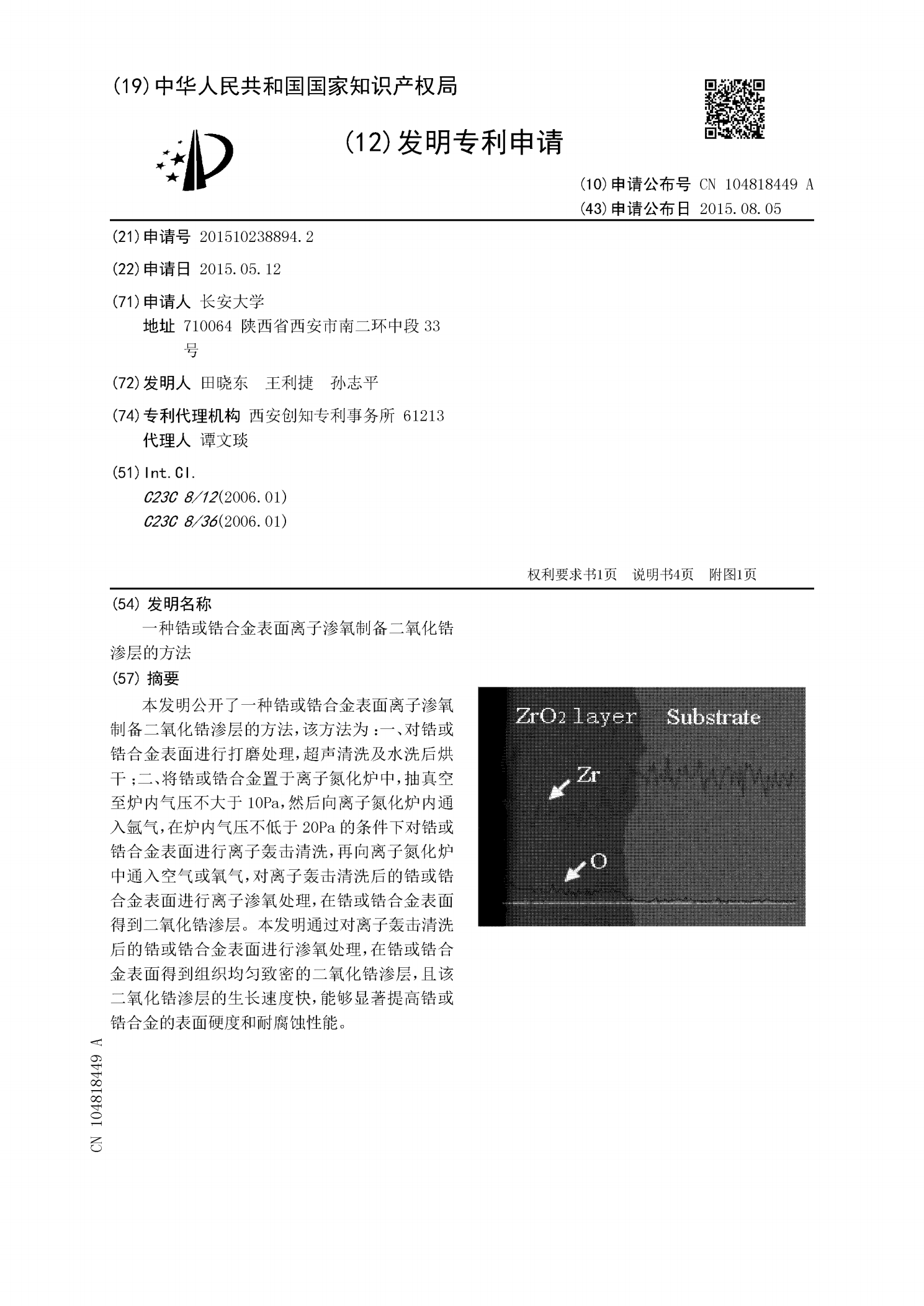

一种锆或锆合金表面离子渗氧制备二氧化锆渗层的方法.pdf

本发明公开了一种锆或锆合金表面离子渗氧制备二氧化锆渗层的方法,该方法为:一、对锆或锆合金表面进行打磨处理,超声清洗及水洗后烘干;二、将锆或锆合金置于离子氮化炉中,抽真空至炉内气压不大于10Pa,然后向离子氮化炉内通入氩气,在炉内气压不低于20Pa的条件下对锆或锆合金表面进行离子轰击清洗,再向离子氮化炉中通入空气或氧气,对离子轰击清洗后的锆或锆合金表面进行离子渗氧处理,在锆或锆合金表面得到二氧化锆渗层。本发明通过对离子轰击清洗后的锆或锆合金表面进行渗氧处理,在锆或锆合金表面得到组织均匀致密的二氧化锆渗层,且