热压铸模具表面涂层的制备方法.pdf

小琛****82

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

热压铸模具表面涂层的制备方法.pdf

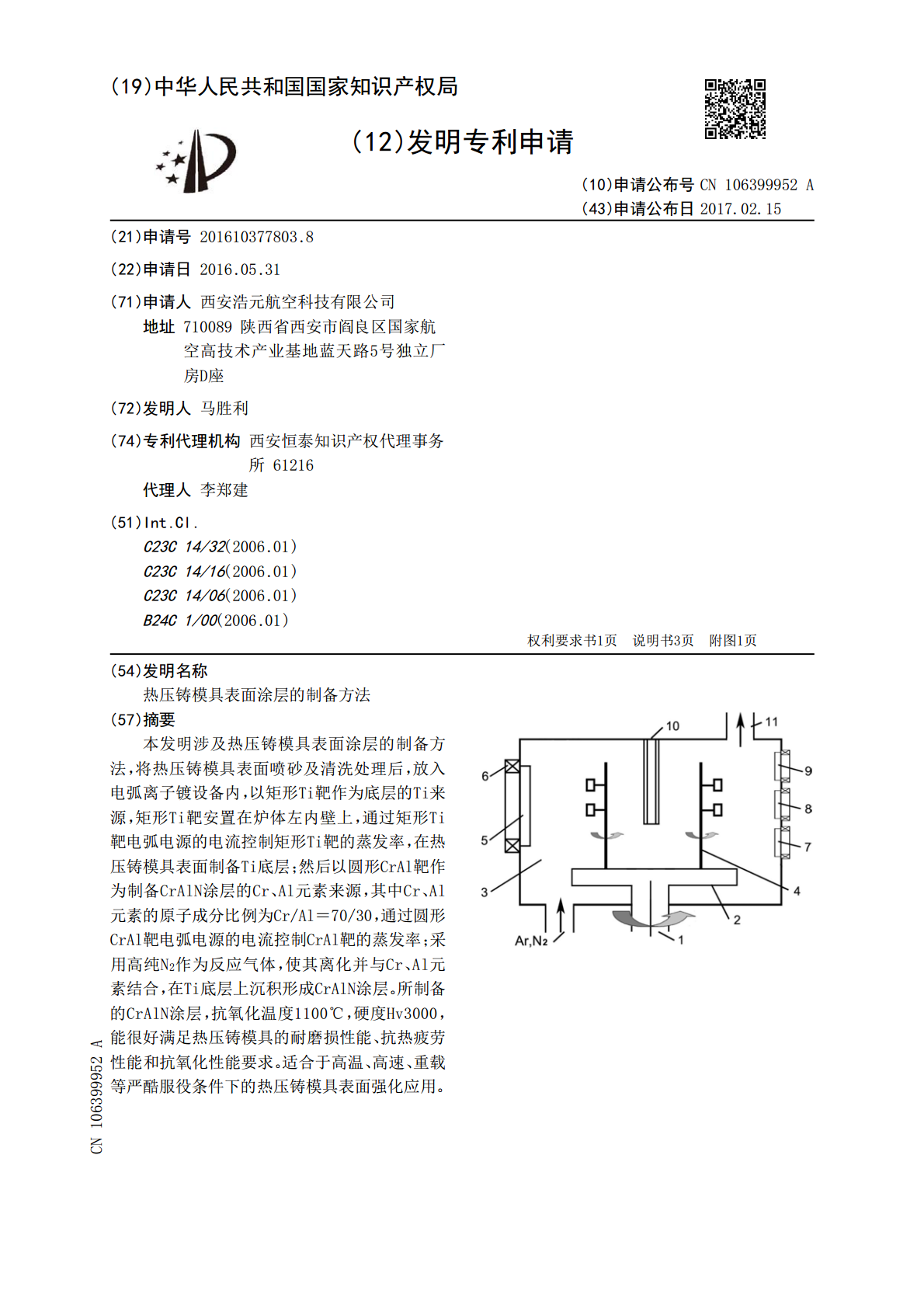

本发明涉及热压铸模具表面涂层的制备方法,将热压铸模具表面喷砂及清洗处理后,放入电弧离子镀设备内,以矩形Ti靶作为底层的Ti来源,矩形Ti靶安置在炉体左内壁上,通过矩形Ti靶电弧电源的电流控制矩形Ti靶的蒸发率,在热压铸模具表面制备Ti底层;然后以圆形CrAl靶作为制备CrAlN涂层的Cr、Al元素来源,其中Cr、Al元素的原子成分比例为Cr/Al=70/30,通过圆形CrAl靶电弧电源的电流控制CrAl靶的蒸发率;采用高纯N

模具表面涂层制备装置及其使用方法.pdf

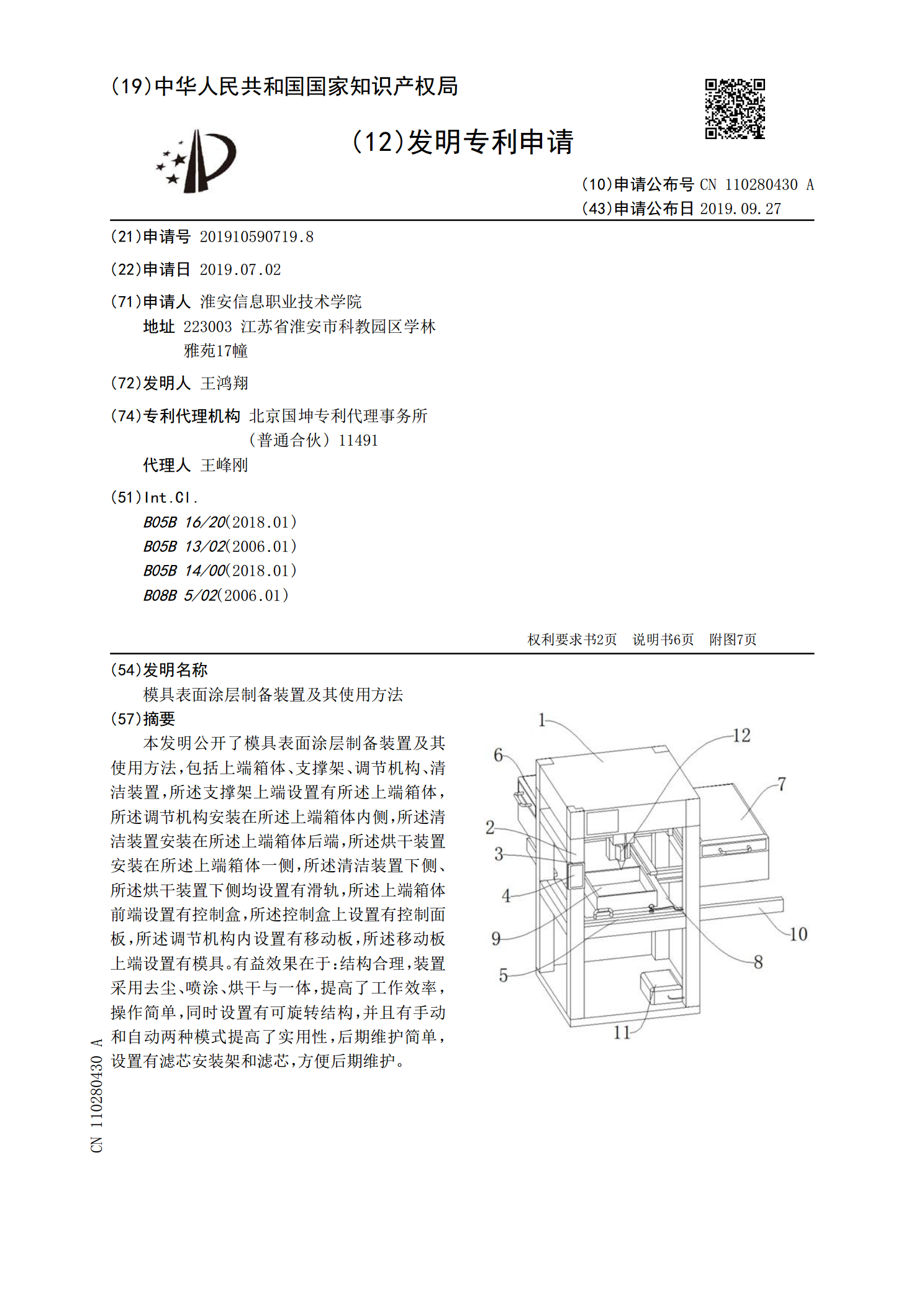

本发明公开了模具表面涂层制备装置及其使用方法,包括上端箱体、支撑架、调节机构、清洁装置,所述支撑架上端设置有所述上端箱体,所述调节机构安装在所述上端箱体内侧,所述清洁装置安装在所述上端箱体后端,所述烘干装置安装在所述上端箱体一侧,所述清洁装置下侧、所述烘干装置下侧均设置有滑轨,所述上端箱体前端设置有控制盒,所述控制盒上设置有控制面板,所述调节机构内设置有移动板,所述移动板上端设置有模具。有益效果在于:结构合理,装置采用去尘、喷涂、烘干与一体,提高了工作效率,操作简单,同时设置有可旋转结构,并且有手动和自动

一种轮胎模具内表面DLC涂层的制备方法.pdf

本发明涉及一种轮胎模具内表面DLC涂层的制备方法,采用等离子体增强化学气相沉积法在轮胎模具上沉积DLC涂层;步骤一:按照轮胎模具的加工工艺进行制备45#钢模具试件基体;步骤二:镀膜前使用溶剂型清洗介质对试件进行清洗、烘干处理;步骤三:采用溅射沉积的方法在基体表面沉积Cr和WC作为金属过渡层,采用等离子体增强化学气相沉积法沉积制备DLC涂层;该方法制备的涂覆DLC涂层的轮胎模具表面形貌光整具有良好的疏水性,摩擦性能较好、纳米硬度高,为轮胎模具内表面涂层的制备提供了更多的选择空间。

一种轮胎模具内表面自润滑涂层的制备方法.pdf

本发明公开了一种轮胎模具内表面自润滑涂层的制备方法,该自润滑涂层轮胎模具包括轮胎模具基材,所述轮胎模具基材上依次涂覆有Cr层、WC层和F‑DLC层;该润滑涂层及其制备工艺是在轮胎模具基材表面上,制备具有多层复合纳米涂层,该涂层具有优异的自润滑性、高硬度、优良的摩擦性能。

涂层刀具的制备及涂层表面处理方法和涂层刀具.pdf

本发明提供了一种涂层刀具的制备及涂层表面处理方法和涂层刀具。其中,涂层刀具的制备及涂层表面处理方法包括如下步骤:步骤S10,利用多弧离子镀膜机将涂层沉积在基材上;步骤S20,控制多弧离子镀膜机的炉腔处于真空状态,对涂层的表面进行刻蚀处理,以降低涂层表面的表面粗糙度。本发明的技术方案解决了现有技术中的涂层刀具的制备及涂层表面处理方法的生产成本高和生产效率低的问题。