监测焙烧炉内炭素焙烧制品温度的方法.pdf

Jo****63

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

监测焙烧炉内炭素焙烧制品温度的方法.pdf

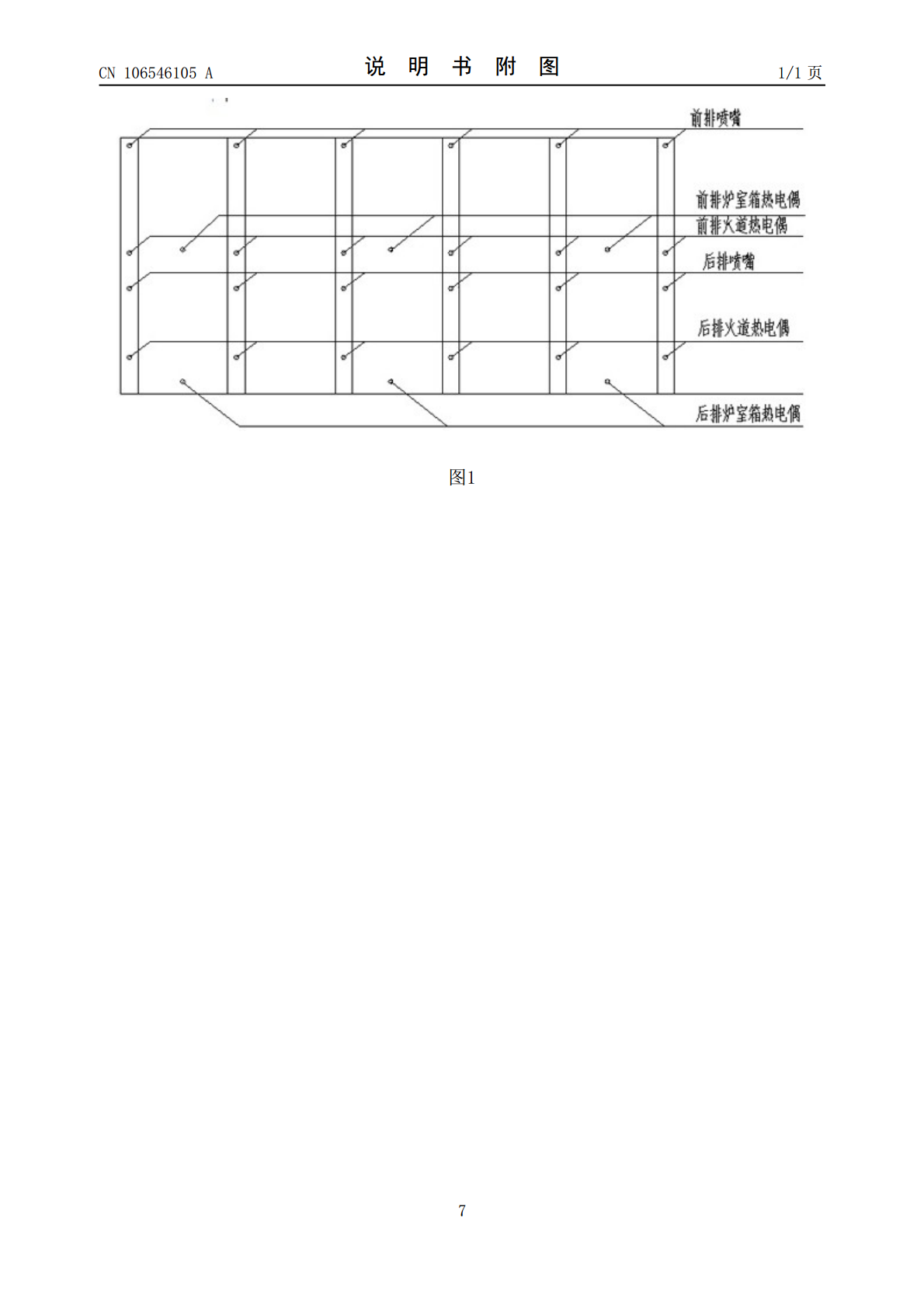

本发明公开了一种监测焙烧炉内炭素焙烧制品温度的方法,利用本发明可以大幅度延长热电偶寿命,准确掌握炭素焙烧制品在炉内温度变化过程,本发明通过下述技术方案予以实现:按炉室内热电偶所反应的制品实时温度,以每火道按预设曲线控制的火道内烟气温度上升温度变化传递到炭素焙烧制品各部分的温度检测点,然后根据正态统计曲线找出火道烟气温度变化与制品检测点温度随时间变化的规律获得实时温升曲线,制定出表征烧结过程中每个火道焙烧烟气的温升曲线;为获取制品在炉箱中的温度状态,在环式焙烧炉的每箱焙烧炉室中心紧邻炭素焙烧制品的位置设置一

炭素制品二次焙烧炉及其焙烧方法.pdf

本发明公开了一种焙烧炉,特别是炭素制品二次焙烧炉。其结构如下:在炉体内炉子中心线两侧对称设置的两排炉室,每排炉室由多个室单体组成,每个炉室单体由n个火道分割为n-1个料箱,料箱由两侧的火道墙和两端部的横墙及料箱底组成,每个料箱顶部设有密封用的轻型保温炉盖;火道墙上部设有挥发份平衡通道,在横墙上部设有挥发份流通道,两排炉室的端头采用连通火道连接,挥发份流通控制闸板从横墙顶部插入到挥发份流通道内,在横墙上表面设有排烟口,排烟口与排烟装置相通,排烟装置与总烟道相通;相邻炉室单体的火道墙之间设有火道闸板。可将焙烧

均热炭素制品焙烧炉及其使用方法.pdf

一种均热炭素制品焙烧炉及其使用方法。该均热炭素制品焙烧炉,含有炉体、炉盖,所述的炉体的两个侧壁为火道墙,在侧壁内设有迂回结构的火道,所述的的炉体内设有竖直站立的金属匣钵;其使用方法包括装料、入炉、盖上炉盖,开火焙烧等步骤;该炉在焙烧过程中热的传递是以辐射、对流、传导加红外线波的综合方式进行的,制品受热均匀,热利用率高。产品在装匣钵的工序在专用的生产线中完成,可实现较高机械化的装匣钵操作。由于炉箱内不加填充料,对炉箱的损耗很小,只有热变化没有机械装出炉损耗。焙烧过程中最高温度比传统的焙烧温度低,热损耗小,炉

炭素焙烧炉预热区挥发分监测和温度控制装置及方法.pdf

本发明涉及一种炭素焙烧炉预热区挥发分监测和温度控制装置及方法,通过在现有焙烧炉火焰控制系统基础上,在预热区增加一套检测控制装置,控制装置包括机架,机架上设置有横担梁架体,横担梁架体上设置有测温装置、测压装置和图像采集装置,横担梁架体上还设置有脉冲点火器;在该控制装置的控制下,在一定的负压范围内,通过调整排烟架风门开度,来控制火道温度,当负压达到范围限值时,预热区温度还未达到目标值时,则通过插入火道中的带点火、火检的自吸式脉冲燃烧器,实现预热区火道按照工艺设定温度曲线升温的目的;本发明具有用以在线实时、准确

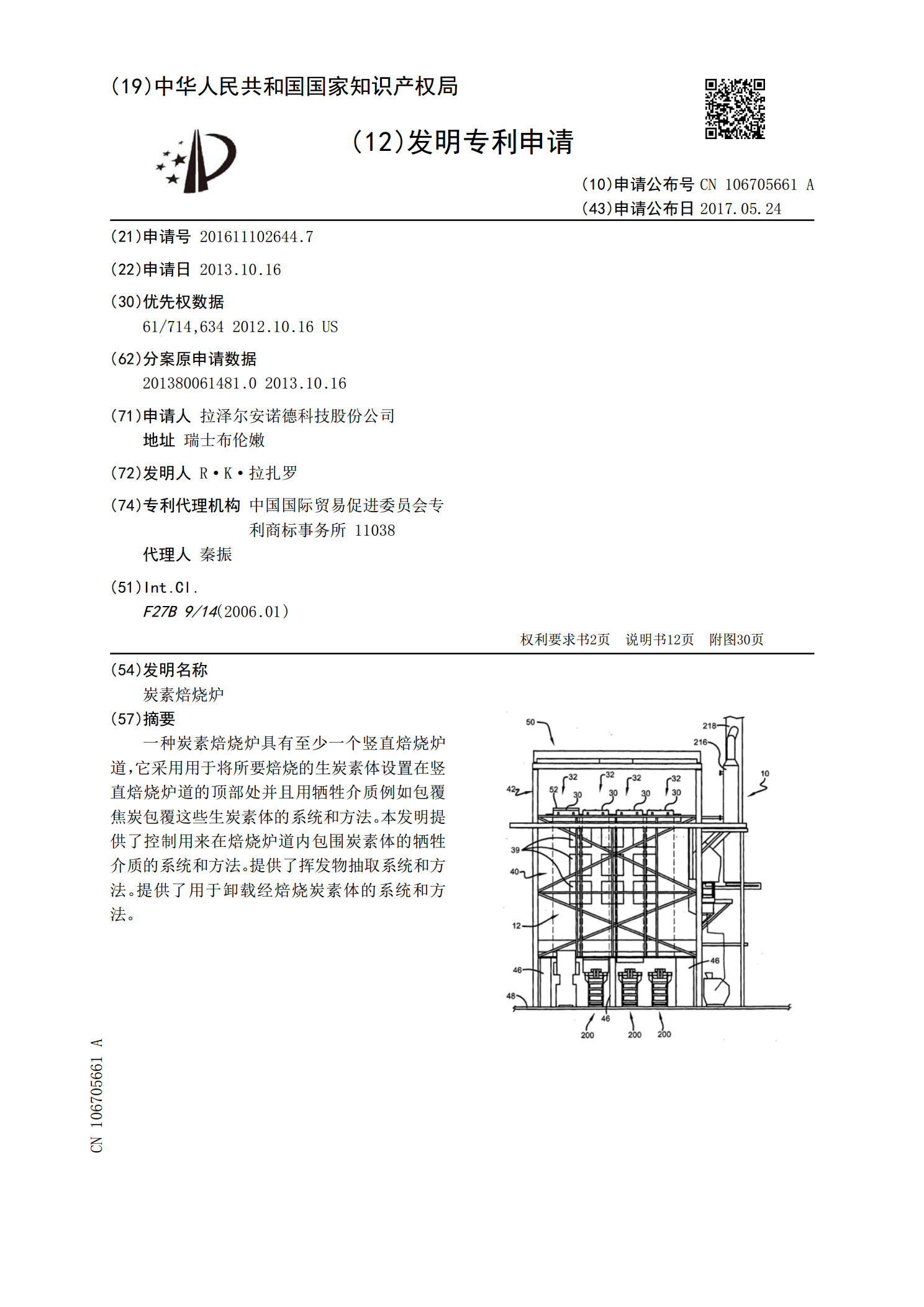

炭素焙烧炉.pdf

一种炭素焙烧炉具有至少一个竖直焙烧炉道,它采用用于将所要焙烧的生炭素体设置在竖直焙烧炉道的顶部处并且用牺牲介质例如包覆焦炭包覆这些生炭素体的系统和方法。本发明提供了控制用来在焙烧炉道内包围炭素体的牺牲介质的系统和方法。提供了挥发物抽取系统和方法。提供了用于卸载经焙烧炭素体的系统和方法。